Стегнато производство: система за бърз растеж на производството и печалбите. Принципи за внедряване на щадящо производство в компания Идеална схема за организиране на щадяща производствена система

Постно

Постно(лейн производство, lean manufacturing - английски) постно- „слаб, строен, без мазнини“; в Русия се използва преводът „постно“; има и варианти „хармоничен“, „щадящ“, „пестелив“, освен това има вариант с транслитерация - „лин“) - концепция за управление, основана на постоянното желание за премахване на всички видове загуби. Lean manufacturing включва участието на всеки служител в процеса на оптимизиране на бизнеса и максимално фокусиране върху клиента.

Lean manufacturing е интерпретация на идеите на Toyota Production System от американски изследователи на феномена Toyota.

Ключови аспекти на икономичното производство

Отправната точка на икономичното производство е стойността за клиента.

Стойносте полезността, присъща на продукта от гледна точка на клиента. Стойността се създава от производителя в резултат на поредица от последователни действия.

Сърцето на икономичното производство е процесът на елиминиране на отпадъците.

загубие всяка дейност, която консумира ресурси, но не създава стойност за потребителя.

Загубите на японски се наричат муда- японска дума, която означава отпадъци, тоест всяка дейност, която консумира ресурси, но не създава стойност. Например, потребителят няма нужда готовият продукт или неговите части да са на склад. Въпреки това, с традиционна система за управление, складовите разходи, както и всички разходи, свързани с преработване, дефекти и други непреки разходи, се прехвърлят върху потребителя.

В съответствие с концепцията за щадящо производство, всички дейности на едно предприятие могат да бъдат класифицирани, както следва: операции и процеси, които добавят стойност за потребителя, и операции и процеси, които не добавят стойност за потребителя. следователно всичко, което не добавя стойност за клиента, се класифицира като отпадък и трябва да бъде елиминирано.

Видове загуби

- загуби поради свръхпроизводство;

- загуба на време поради чакане;

- загуби поради ненужен транспорт;

- загуби поради ненужни стъпки на обработка;

- загуби поради излишък от запаси;

- загуби поради ненужни движения;

- загуби поради пускане на дефектни продукти.

Джефри Лайкър, който заедно с Джим Уомак и Даниел Джоунс активно изследваха производствения опит на Toyota, идентифицира 8-ия вид отпадъци в книгата „Пътят на Toyota“:

- нереализиран творчески потенциал на служителите.

Също така е обичайно да се разграничават още 2 източника на загуби - muri и mura, което означава съответно „претоварване“ и „неравномерност“:

Мура- неравномерно изпълнение на работата, като например променлив график на работа, причинен не от колебания в търсенето на крайния потребител, а по-скоро от естеството на производствената система, или неравномерно темпо на работа за завършване на операция, което кара операторите да бързат и след това да чакат . В много случаи мениджърите могат да премахнат неравностите, като изравнят планирането и обърнат голямо внимание на темпото на работа.

Мури- претоварване на оборудването или операторите, което възниква при работа с по-висока скорост или темп и с по-голямо усилие за продължителен период от време - спрямо проектното натоварване (проектни, трудови норми).

Основни принципи

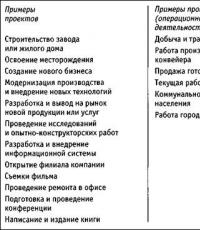

Джим Уомак и Даниел Джоунс в своята книга Lean: Как да елиминирате отпадъците и да процъфтявате вашата компания очертават икономичното производство като процес от пет стъпки:

Други принципи:

- Определете стойността на конкретен продукт.

- Определете потока от стойности за този продукт.

- Осигурете непрекъснат поток на потока от стойности на продукта.

- Позволете на потребителя да издърпа продукта.

- Стремете се към съвършенство.

- Отлично качество (доставка при първо представяне, система за нулев дефект, откриване и решаване на проблеми при техния източник);

- Гъвкавост;

- Установяване на дългосрочни отношения с клиента (чрез споделяне на рискове, разходи и информация).

Инструменти за икономично производство

Taiichi Ohno пише в работата си, че производствената система на Toyota се основава на два „стълба“ (често наричани „стълбове на TPS“): системата jidoka и системата „точно навреме“.

- Единичен поток

- Пълна грижа за оборудването - система за пълна продуктивна поддръжка (TPM).

- Poka - иго („защита от грешки“, „доказателство за глупаци“) - метод за предотвратяване на грешки - специално устройство или метод, поради което дефектите просто не могат да се появят.

Алгоритъм за изпълнение (според Jim Womack)

- Намерете агент за промяна (имате нужда от лидер, който може да поеме отговорност);

- Получете необходимите знания за Lean системата (знанията трябва да бъдат получени от надежден източник);

- Намерете или създайте криза (добър мотив за въвеждане на Lean е криза в организацията);

- Картирайте целия поток от стойност за всяко продуктово семейство;

- Започнете работа в основните области възможно най-бързо (информацията за резултатите трябва да бъде достъпна за персонала на организацията);

- Стремете се да получите резултати веднага;

- Извършвайте непрекъснати подобрения с помощта на системата Kaizen (преминете от процеси за създаване на стойност в цеха към административни процеси).

Типични грешки при прилагане на щадящо производство

- Неразбиране на ролята на мениджмънта при прилагане на Lean система

- Изграждане на „Система“, която няма необходимата гъвкавост

- Започване на внедряването не от „основите“

- Работата се променя, но навиците не се променят

- Измервайте всичко (събирайте данни), но не реагирайте на нищо

- „Паралитичен анализ“ (безкраен анализ на ситуацията, вместо непрекъснати подобрения)

- Правете без подкрепа

Постна култура

Стройното производство е невъзможно без култура на икономично производство. Основното нещо в Lean културата е човешкият фактор и работата в екип. Това е силно подкрепено от емоционалната интелигентност (EQ) на служителите. Lean културата също съответства на определена корпоративна култура.

Ефективност

Като цяло използването на принципите на щадящо производство може да има значителни ефекти. проф. O. S. Vikhansky твърди, че използването на инструменти и методи за икономично производство позволява да се постигне значително повишаване на ефективността на предприятието, производителността на труда, подобряване на качеството на продуктите и повишена конкурентоспособност без значителни капиталови инвестиции.

История

За баща на щадящото производство се смята Тайичи Оно, който започва работа в Toyota Motor Corporation през 1943 г., интегрирайки най-добрите световни практики. В средата на 50-те години той започва да изгражда специална система за организация на производството, наречена Toyota Production System или Toyota Production System (TPS).

Системата на Toyota стана известна в западната интерпретация като Lean production, Lean manufacturing, Lean. Терминът lean е предложен от Джон Крафчик, един от американските консултанти.

Значителен принос за развитието на теорията за икономичното производство има колегата и помощник на Тайичи Оно, Шигео Шинго, който, наред с други неща, създава метода SMED.

Идеите за щадящо производство са изразени от Хенри Форд, но не са приети от бизнеса, тъй като са изпреварили значително времето си.

Първият разпространител на философията на Кайдзен по света е Масааки Имаи. Първата му книга, Kaizen: The Key to Japan's Competitive Success, е публикувана през 1986 г. и е преведена на 20 езика.

Концепциите за икономично производство бяха приложени за първи път в отделни производствени индустрии, най-вече в автомобилната индустрия. След това концепцията беше адаптирана към условията на непрекъснато производство. Постепенно lean идеите надхвърлиха производството и концепцията започна да се прилага в търговията, услугите, комуналните услуги, здравеопазването (включително аптеките), въоръжените сили и публичния сектор.

В много страни разпространението на икономичното производство се осигурява с държавна подкрепа. В период на интензивна конкуренция и ескалираща криза, предприятията по света нямат друг начин освен, използвайки най-добрите световни технологии за управление, да създават продукти и услуги, които максимално удовлетворяват клиентите по отношение на качество и цена.

Редовните международни и регионални конференции допринасят за разпространението на Lean идеи. Една от най-големите платформи за обмен на най-добри практики в икономичното производство в Русия са руските форуми за икономично производство (от 2011 г. - руски форум „Развитие на производствени системи“), които се провеждат ежегодно от 2006 г.

Примери за използване

Постна карта. Разгръщането на концепцията за щадящо производство в Русия е представено на Lean map - първата в света карта за щадящо производство. Картата Lean, създадена от ICSI и блога Leaninfo.ru, идентифицира предприятия, които според наличната информация използват инструменти за щадящо производство, както и стройни хора - тоест хора, които са известни, имат значителен опит в щадящото производство и са активни в разпространяване на lean идеи. Картата се актуализира постоянно, главно благодарение на потребителска информация. При кандидатстване с потвърждение можете да маркирате на картата всяка организация, използваща методи на щадящо производство.

Най-големите световни компании успешно използват опита на Toyota: Alcoa, Boeing, United Technologies (САЩ), Porsche (Германия), Instrument Rand (Русия) и много други.

Лесна логистика (Лин логистика). Синтезът на концепциите за логистика и lean направи възможно създаването на система за изтегляне, която обединява всички фирми и предприятия, участващи в потока на стойността, в който се извършва частично попълване на запасите на малки партиди. Lean логистиката използва принципа на общите логистични разходи (TLC).

Стегнато производство в медицината.. Според експертни оценки приблизително 50% от времето на медицинския персонал не се изразходва директно за пациента. Ще има преход към персонализирана медицина, при която пациентът получава помощ „в точното време и на точното място“. Медицинските заведения трябва да бъдат разположени така, че пациентът да не губи време в многобройни пътувания и чакания на други места. Сега това води до значителни финансови разходи за пациентите и намаляване на ефективността на лечението. През 2006 г. по инициатива на Lean Enterprise Academy (Великобритания) се проведе първата в ЕС конференция по проблема за въвеждането на Lean в сектора на здравеопазването.

Постна поща. В Датския пощенски отдел, като част от Lean Manufacturing, беше извършена мащабна стандартизация на всички предлагани услуги за повишаване на производителността на труда и ускоряване на пощенските пратки. За идентифициране и контрол на пощенските услуги са въведени „карти за непрекъснато създаване на тяхната стойност“. Разработена и внедрена е ефективна система за мотивация на пощенските служители.

Лесен офис.Методите за щадящо производство се използват все повече не само в производството, но и в офисите (lean office), както и в местната и централната власт.

Постна къща. Използването на щадяща технология в ежедневието позволява да се направи животът екологичен и да се намалят разходите за енергия до минимално ниво. Пасивната къща е типичен пример за щадящ живот. Пасивна къща, или по-скоро енергоефективна къща, е къща, в която разходите за отопление са около 10% от нормалната консумация на енергия, което на практика я прави енергийно независима. Топлинните загуби на пасивна къща са по-малко от 15 W. час/м² годишно (за сравнение в стара къща има 300 W.час/м² годишно), а нуждата от малко отопление на къщата възниква само при отрицателни външни температури. При температури под минус 20 пасивната къща се охлажда с 1 градус на ден.

Отрицателните страни на щадящото производство

Трябва също така да се отбележи, че прилагането на щадящо производство има и някои отрицателни страни. На практика доста голям брой компании, практикуващи щадящо производство, след Toyota, масово използват т.нар. временни работници на краткосрочни договори, които лесно могат да бъдат съкратени, ако производствените обеми намалеят. Например през 2004 г. Toyota е наела 65 000 постоянни работници и 10 000 временни работници.

Вижте също

- Toyota: 14 принципа за правене на бизнес

- Лесен дизайн

Бележки

Литература

- Womack James P., Jones Daniel T. Lean manufacturing. Как да се отървете от загубите и да постигнете просперитет на вашата компания. - М.,: “Alpina Publisher”, 2011. ISBN 978-5-9614-1654-1

- Уомак Джеймс П., Джоунс Даниел Т., Рус Даниел. Машината, която промени света. - М.: Попури, 2007. ISBN 978-985-483-889-2

- Голоктеев К., Матвеев И. Управление на производството: инструменти, които работят., Санкт Петербург. : Петър, 2008. ISBN 978-5-91180-599-9

- Тайичи Оно. Производствена система на Toyota: Отдалечаване от масовото производство. - М: Издателство ИКСИ, 2012 г. ISBN 978-5-903148-39-4

- Шигео Шинго. Изследване на производствената система на Toyota от гледна точка на организацията на производството. - М: ICSI, 2010 г. ISBN 978-5-903148-35-6

- Паскал Денис. Сиртаки на японски: за производствената система на Toyota и още ISBN 978-5-903148-04-2

- Ясухиро Монден. Система за управление на Toyota. - М. Издателство ICSI, 2007 г., ISBN 978-5-903148-19-6

- Като Джефри. Дао на Toyota: 14 принципа на управление на водещата световна компания - М.,: Alpina Publisher, 2011. ISBN 978-5-9614-1590-2

- Разтърси Джон, Ротер Майкъл. Научете се да виждате бизнес процесите: практиката на картографиране на потока от стойност (2-ро издание). - М.,: „Alpina Publisher“, 2008. ISBN 978-5-9614-0621-4

- Джордж Л. Майкъл. Lean + Six Sigma. Комбиниране на качество на Six Sigma с Lean скорост. - M: Alpina Publisher, 2007 ISBN 978-5-9614-0636-8

- Мери Попендик, Том Попендик. Производство на щадящ софтуер: от идея до печалба. - М.: Уилямс, 2010. ISBN 978-5-8459-1538-2

- Марк Грабан. Lean Hospitals: Подобряване на качеството, безопасността на пациентите и удовлетвореността на служителите (английски) ISBN 978-1-4200-8380-4

Връзки

Специализирани ресурси:

- Вестник Лин - Вестник и онлайн списание за щадящо производство

- Lean производство и lean технологии - Всичко за инструментите за lean производство, Kaizen философия, опит и перспективи на Lean в Русия

- Книги за щадящо производство - ICSI Publishing

- Блог "Кайзен" - материали за икономично производство

- Практически блог за икономично производство и непрекъснато подобрение

- Държавни курсове за напреднали в областта на икономичното производство

образование:

- Russian Lean School е комплекс от образователни услуги, включително курсове за сертифициране, допълнително професионално обучение, кайзен турове, обучения и семинари на водещи чуждестранни и руски експерти. Организация и провеждане на екскурзии

- MBA-Производствени системи - програма MBA-Производствени системи във Висшето бизнес училище на Московския държавен университет на името на М. В. Ломоносов. Държавна диплома

- Групата компании Orgprom е водещ руски доставчик, предоставящ пълен набор от услуги за развитие на щадящо производство

- - Институт по Lean-Практика. Държавна диплома

- Lean и ISO сертифициране - Връзката между ISO и Lean системите.

Синдикати, социални движения, обществени организации:

- Междурегионално обществено движение „Лин-форум. Lean Manufacturing Professionals“ – обединява усилията на всички ентусиасти на щадящото производство. Има повече от 900 членове

Важни статии и материали:

- Подобряване на Lean и балансиране на управлението

Стегнатото производство идентифицира 7 вида загуби:

Транспорт– транспортирането на готовата продукция и незавършеното производство трябва да бъде оптимизирано по време и разстояние. Всяко движение увеличава риска от повреда, загуба, забавяне и т.н. и което е по-важно, колкото по-дълго се движи продуктът, толкова по-големи са режийните разходи. Транспортът не добавя стойност към продукта и потребителят не желае да плати за него.

Инвентар - колкото повече инвентар има в складовете и в производството, толкова повече парични средства са „замразени“ в тези инвентари. Наличностите не добавят стойност към продукта.

Движение – ненужното движение на оператори и оборудване увеличава загубата на време, което отново води до увеличаване на разходите, без да увеличава стойността на продукта.

Изчакване – Продуктите, които са в процес на работа и чакат да бъдат обработени, увеличават разходите, без да добавят стойност.

Свръхпроизводство– този вид загуба е най-значимата от всички. Непродадените продукти изискват производствени разходи, складови разходи, счетоводни разходи и др.

Технология – този вид загуба се свързва с факта, че производствената технология не позволява всички изисквания на крайния потребител да бъдат внедрени в продукта.

Дефекти – всеки дефект води до допълнителни разходи на време и пари.

Видовете отпадъци, които Lean Manufacturing разглежда, са същите като тези в подхода Kaizen. Понякога към Lean системата се добавя и друг вид загуба - загуби от неправилно разположение на персонала. Този вид загуба възниква, ако персоналът извършва работа, която не отговаря на техните умения и опит.

Инструменти за икономично производство

Lean manufacturing е логично развитие на много управленски подходи, създадени в японския мениджмънт. Следователно Lean системата включва голям брой инструменти и техники от тези подходи, а често и самите управленски подходи. Доста е трудно да се изброят всички инструменти и техники. Освен това съставът на използваните инструменти ще зависи от условията на специфичните задачи на конкретно предприятие. Основните управленски инструменти и подходи, които са част от инструментите за щадящо производство са:

Инструменти за управление на качеството –

Стегнато производство, основни понятия

Постно(Lean Production) - система за организиране и управление на разработването на продукти, операциите, взаимоотношенията с доставчици и клиенти, при която продуктите се произвеждат в строго съответствие с изискванията на потребителите и с по-малко дефекти в сравнение с продуктите, произведени по технология за масово производство. В същото време се намаляват разходите за труд, пространство, капитал и време.

Lean-предприятие Lean Enterprise е бизнес система за организиране и управление на разработването на продукти, операциите, отношенията с доставчици и клиенти, като се използват принципи, практики и инструменти за щадящо производство за създаване на ясно дефинирана клиентска стойност (продукти и услуги с по-високо качество и по-малко дефекти, с по-малко труд, в по-малка производствена площ, с по-малко капитал и за по-малко време в сравнение с традиционната система за масово производство).

Строгите предприятия, участващи в производството на конкретна група продукти, работят съгласно споразумение, чрез което те определят стойността на продукта от гледна точка на крайния клиент, елиминират непродуктивните дейности от потока на стойността и прилагат дейности, които създават стойност в непрекъснат поток, докато се теглят.продукти от клиента. Сътрудничещите компании извършват изброените процедури непрекъснато през целия жизнен цикъл на дадено продуктово семейство.

Представеното определение за система за щадящо производство много кратко изразява същността на това понятие. Нека се опитаме да разкрием някои разпоредби на това определение.

Важен принцип на концепцията за щадящо производство е непрекъснатото усъвършенстване и участието на целия екип в този процес.

„Създаване на ясно дефинирана клиентска стойност“включва разбиране какво е ценно за потребителя. И тук не можете да разчитате само на собствените си знания. Трябва да се работи за идентифициране на всички компоненти на потребителската стойност, понякога директно с крайния потребител на продукта/услугата. Това е гаранция, че изискванията на потребителите ще бъдат удовлетворени най-пълно и с най-ниски разходи (елиминира се излишната работа).

Ако една компания се занимава с щадящо производство, това означава, че тя поставя на преден план интересите на клиента, купувача, клиента, партньора и собствените си служители и всички печелят от това. Ето защо внедряването на щадящо производство е най-добрата визитна картичка за представяне на компанията пред партньори и клиенти.

„С по-малко труд, в по-малка производствена площ, с по-малко капитал и за по-малко време“- в концепцията за щадящо производство това означава изключване всички видове загуби(свръхпроизводство, прекомерна обработка, загуби при изчакване, загуби при транспортиране, движения на персонал, загуби поради дефекти/преработка и др.).

2. Концепцията за щадящо производство се основава на пет принципа, които определят насоките за мениджърите при прехода към щадящо производство:

Определяне на стойноствсяко продуктово семейство от гледна точка на клиента.

Дефиниция на всички етапи на потока от стойностиза всяко продуктово семейство и елиминиране, където е възможно, на дейности без добавена стойност.

Строителни операции, които създават стойност в строга последователност, осигуряваща плавно движение на продукта в потока,насочен към клиента.

След завършване на образуването на потока – създаване на способността за „дърпане“клиенти със стойност от предишния етап.

След завършване на определянето на стойността, идентифициране на потоци от стойност, елиминиране на етапи, които причиняват загуби, както и образуване на система за изтегляне– повтаряне на целия процес толкова пъти, колкото е необходимо, за да се постигне състояние на съвършенство, в което се създава абсолютна стойност и няма загуба.

Необходимо е да се обясни какво е push производство и pull производство.

Push производство – обработка на продукти в големи партиди с максимална скорост въз основа на прогнозираното търсене, последвано от преместване на продуктите в следващия производствен етап или склад, независимо от действителното темпо на следващия процес или нуждите на клиента (потребителя).В рамките на такава система е почти невъзможно да се внедрят инструменти за икономично производство.

Издърпайте производство- метод за управление на производството, при който следващите операции сигнализират своите нужди на предишни операции.

Има три вида производство на изтегляне:

Система за изтегляне на супермаркет (система за възстановяване/попълване) – въведете система за изтегляне.

Система за последователно изтегляне – система за издърпване тип B.

Смесена теглителна система – тип c теглеща система.

Система за теглене на супермаркет- най популярен. При него на всеки производствен етап има склад - супермаркет, в който се съхранява определен обем произведена на този етап продукция. На всеки етап се произвеждат толкова продукти, колкото са изтеглени от супермаркета. Обикновено, когато продуктите се отстраняват от супермаркет чрез процес надолу по веригата, потребителят, последният изпраща информация за изтеглянето нагоре по веригата към процеса нагоре по веригата, използвайки специална карта (kanban) или други средства.

Всеки процес е отговорен за попълването на запасите на своя супермаркет, така че оперативното управление и търсенето на обекти за непрекъснато подобряване (кайзен) не е трудно. Използването му обаче е сложно, когато се произвеждат голям брой видове продукти.

Система за последователно изтеглянеПрепоръчително е да се използва, когато има голям набор от продукти, произведени чрез един процес, т.е. когато е трудно или практически невъзможно да се поддържа наличност от всеки вид стока в супермаркета. Продуктите се правят по същество по поръчка, като цялостният инвентар на системата се свежда до минимум. Една последователна система изисква поддържане на кратки и предвидими срокове за изпълнение; трябва да имате добро разбиране на модела на поръчките, получени от клиента. Функционирането на такава система изисква много силно ръководство.

Смесена теглителна система– включва комбинация от двете изброени системи. Препоръчително е да го използвате, когато важи правилото 80/20, т.е. когато малка част от видовете продукти (приблизително 20%) представляват най-голямата част от дневната продукция (приблизително 80%).

Всички видове продукти са разделени на групи според обема на производство: голям обем, среден обем, малък обем и редки поръчки. За групата „редки поръчки“ е препоръчително да използвате система за последователно изтегляне. За други групи - система за теглене на супермаркет. При смесена система за изтегляне може да е по-трудно да се управлява подобрението и да се идентифицират отклоненията.

Прочети

Стегнатото производство или щадящото производство се прилага уверено от много руски предприятия. През 2017 г. бяха публикувани поредица от стандарти GOST за икономично производство, но не всички специалисти са запознати с тази концепция. За млади специалисти и компании, които търсят оптималния начин за повишаване на ефективността, материалът може да се превърне в пътеводител в света на икономичното производство.

2 8 15/11/2018

Как започна всичко: от кризата до концепцията

Историята на икономичното производство започва с кризата в Toyota. През 50-те години на 20 век в следвоенна Япония бушува финансова криза. Това беше свързано с изчерпване на финансови и производствени ресурси. Единственият начин компаниите да оцелеят е да подобрят качеството на продуктите, като същевременно намалят разходите.

Точно в този момент Тайичи Оно, прародителят на концепцията за икономично производство, става изпълнителен директор на завода Toyota Motor. Той изобретява и внедрява уникална производствена система, която по-късно става известна като Toyota Production System (TPS). Тя се основава на идентифициране на дейности, които добавят стойност за клиента и намаляват отпадъците. От този момент нататък започва златната ера на Toyota, която успешно навлиза на световния пазар, завладявайки потребителите със съотношението цена-качество на своите автомобили.

В началото на 80-те години автомобилите Toyota се появяват на американския пазар. Те неочаквано бързо станаха популярни, открадвайки доста пазарен дял от трите големи автомобилни производители в САЩ. След това група американски учени, водени от Джеймс П. Уомак и Даниел Т. Джоунс, отидоха в Япония в завода на Toyota. В резултат на изследването на производствената система на Toyota те формулират концепцията за щадящо производство и я очертават в своите книги, които по-късно стават бестселъри.

Въпреки че концепциите за щадящо производство и TPS се основават на производствената система на Toyota и техните принципи са много сходни, някои експерти ги разграничават, както следва: TPS е пътят на конкретна компания, който е уникален, а щадящото производство е набор от методи, инструменти, механизми и философия, които се основават на този опит и могат да бъдат приложени в други индустрии

8 вида загуби

Taiichi Ohno се застъпи за борбата с отпадъците (muda), тоест намаляването на всяка дейност, която консумира ресурси, но не добавя стойност за крайния потребител. За да направите това, първо трябва да идентифицирате дейности с добавена стойност. И не винаги е лесно. А разходите за други операции трябва да бъдат сведени до минимум.

Нека да разгледаме пример за боядисване на ограда. Работник взема боя и четка от склада, отива до оградата, потапя четката в боята, минава я през оградата няколко пъти, повтаря цикъла, почиства четката редовно, в края на работната смяна взема останалите материали в склада, а шефът му проверява работата. От всички описани операции само четкането на оградата добавя стойност за потребителите.

Тайичи Оно идентифицира седем основни групи загуби. Осмата група е формулирана от Джефри Лайкър. Този вид отпадъци също станаха канонични в икономичното производство. Говорим за следните видове:

- Свръхпроизводство. Причините за загубите в тази група са средствата на организацията, изтеглени от обращение, разходите за наем на складове и заплатите на отговорния персонал.

- Чакане на опашки. Основните източници на този вид загуби са свързани с престоите на оборудването и персонала, чакащи доставката на необходимите компоненти.

- Транспорт. Това са загуби, свързани с разходите за прекомерно движение на продукта както в самото производство, така и от доставчици/потребители (износване на транспортното оборудване, разходи за логистика, дефекти в резултат на транспортирането).

- Производствени процеси, които не създават добавена стойност. Това са разходи, свързани например с добавяне на функции към продукт, от които крайният потребител не се нуждае (хладилник с вграден екран), или извършване на технически операции, които не добавят стойност за потребителя.

- Излишни запаси. Този вид загуба е свързана с разходите за наем на складове за съхранение на продукти, заплати на отговорния персонал и риска от превишаване на срока на годност на материалните запаси.

- Допълнителни движения. В този случай загубите възникват поради факта, че служителят губи време за ненужни движения в работното пространство, търсене на необходимите инструменти и др. В някои области на производство загубата на време може да достигне до 20%.

- Загуби, свързани с качеството. Този вид загуба включва загуби за коригиране на дефекти, отстраняване на непоправими дефекти и ненужни проверки на качеството на продуктите.

- Загуби от нереализиран творчески потенциал на служителите. Те са свързани с факта, че служителят извършва нетипични за него видове работа или извършва нещо, за което няма способности или интерес. Тези загуби най-често се дължат на липсата на инструмент за търсене и подпомагане на производствените инициативи на служителите.

Основният начин за борба със загубите, според концепцията за щадящо производство, са принципите на production pull и Just in time.

Принципът на production pull предполага, че поръчката за всеки етап от производството идва от последващата част от производствения процес (вътрешен потребител) и всичко започва с задълбочено проучване на нуждите и предпочитанията на крайния потребител (външен потребител - клиент) . Но в мащабна производствена среда това е изключително трудно постижимо, затова изходящият сигнал се изпраща от екип маркетинг специалисти, които своевременно и непрекъснато следят ситуацията на пазара. Така се избягват загуби от свръхпроизводство.

Принципът Just in time предполага, че системата за планиране и организация на компанията е изградена по такъв начин, че всички необходими елементи да влизат в производствения процес в точното време и в необходимото количество. Този принцип също предполага производство без дефекти, тъй като дефектът може да наруши цялата ясна система за планиране.

Използват се широк набор от методи за прилагане на концепцията за щадящо производство.

5S

Това е може би най-популярният метод за икономично производство. Същността му е в рационалната и ефективна организация на работното пространство. Тя е насочена към борба със загубите, които възникват в резултат на търсене на правилния инструмент, както и в резултат на дефекти поради дефектно оборудване или непочистено работно място на служител. В тази система работното пространство се счита както за индивидуалното работно място на отделен служител (от директора до чистачката), така и за производствените помещения като цяло.

Методът 5S се основава на спазването на пет основни принципа

Seiri – сортиране

Необходимо е всички обекти в работното пространство да се разделят на групи:

- винаги необходим: намира се в работното пространство;

- понякога са необходими: изнесени от работното пространство, но остават в обсега;

- ненужно: трябва да се премахне.

Основната идея на този принцип: колкото по-малко неща ни заобикалят, толкова по-лесно е да работим.

Seiton – поддържане на ред

Всеки предмет и инструмент трябва да има свое конкретно място. Този ред трябва да се поддържа. Изборът на място за инструменти трябва да се извършва рационално:

- нещо, което се използва постоянно, винаги е под ръка;

- неща, които рядко са необходими, не трябва да пречат на служителя.

Най-често при внедряването на 5S очертанията на нещата се чертаят точно на работното място и служителите за качествени услуги редовно извършват одит на работното място.

Това е най-разбираемият принцип на метода 5S. Прахът и мръсотията причиняват дефекти и загуби и следователно влияят на ефективността и разходите. В повечето случаи този принцип се тълкува като редовно почистване не само на помещенията, но и на работното място. Има обаче два нюанса.

- За почистването на работното място отговаря не само чистачката, но и самият служител.

- Производството трябва да бъде организирано така, че да има възможно най-малко боклук и отпадъци и те трябва да бъдат локализирани.

Shisuske – стандартизация

Всеки служител трябва да има под ръка визуални инструкции за дейността си. Те трябва да бъдат минимизирани, разбираеми и визуализирани. Редовно се извършват стандартизирани проверки на технологичното оборудване в работното пространство.

Сейкецу – подобрение

За съществуването на система 5S е необходимо не само да поддържа вече разработени механизми, но и постоянно да ги подобрява. Производственият цикъл не стои неподвижен, компаниите се променят и механизмите на 5S трябва да се променят с тях.

В момента се появи системата 6S. Различава се от метода 5S в интерпретацията на последното S. При 5S последната точка е подобрение, а при 6S това е дисциплина и навик.

Стандартизация

Този метод включва създаване на визуални инструкции за служителите, които описват основните производствени процеси. Инструкциите трябва да регулират всички операции, извършвани от служителя, възможно най-кратко, ясно и ясно.

Максималната дължина на инструкциите трябва да бъде 3 страници, за предпочитане по-малко от една. Препоръчително е да използвате инструкции с максимална визуализация; добри примери за този подход са например инструкциите за сглобяване на мебели IKEA, инструкциите за безопасност на труда на Artis и правилата за сглобяване на LEGO.

В допълнение към работните инструкции, организацията трябва да опише всички процеси кратко и ясно. За тази цел обикновено се използват блокови схеми.

Всички инструкции трябва да бъдат изготвени съгласно единни правила за цялата организация и да се актуализират редовно. Ръководството трябва да следи дали служителите спазват инструкциите. Ако се установят отклонения, трябва да се извърши анализ, за да се определи защо служителят се е отклонил от инструкциите: поради желание да улесни живота си в ущърб на производствения процес или е намерил по-оптимален начин за извършване на операции. В последния случай неговият опит трябва да бъде въведен в организацията и служителят трябва да бъде възнаграден.

Този метод е насочен към намаляване на променливостта на работния процес, намаляване на броя на дефектите, както и улесняване на процеса на адаптиране на новите служители към производствения процес.

Пока-Йоке

Името на този метод се превежда на руски като „защита от грешки“ или „защита от глупаци“. Тя е насочена към създаване на условия, при които е просто невъзможно служителят да направи грешка, т.е. да елиминира максимално „човешкия фактор“.

Този метод е чисто практически, така че няма общи принципи за него. За да разберете идеята, ето няколко примера:

- Използването на конструктивни елементи, които правят невъзможно неправилното сглобяване на цялата конструкция. Например, формата на SD или флаш картите не позволява да бъдат поставени в носителя с грешната страна.

- Цветово кодиране на елементите при производството. Елементите, които трябва да бъдат свързани помежду си, са маркирани с един и същ цвят. Например проводник и съединителят му са маркирани в един цвят: червено към червено, жълто към жълто.

- Автоматизирана система за управление. Създаване на система, която няма да позволи на даден елемент да премине към следващия производствен обект, ако съдържа дефект. Например, на конвейерна линия, работникът трябва да свърже две части с четири винта в проходни отвори. След извършване на тази процедура върху лентата се монтира фотоклетка и ако един от винтовете не е закрепен, този елемент не преминава по-нататък.

Този метод се използва и за предотвратяване на наранявания, свързани с работата. Например, на конвейерна лента за рязане на мебелни плоскости, служителят трябва да натисне два бутона с две ръце. Това се прави, за да не може служителят да се опита да изправи мебелния панел с една ръка, докато фрезата работи. Щом пусне един от бутоните, фрезата спира.

Приложението на този метод е уникално за всяка отделна организация, но не може да бъде пренебрегнато.

Канбан

Това е основният метод за внедряване на JIT и изтегляне производство. Първоначално това бяха карти, които служител на производствена линия би дал на своите вътрешни доставчици, когато му свършат артикулите, необходими за производството. Сега изпълнителят не трябва да прехвърля карти, това се прави от автоматизирана система.

Тайичи Оно формулира основните правила за използване на метода канбан:

- Никой не може да прави части, без да получи поръчка за тях.

- Kanban карта трябва да бъде прикрепена към всяка част или партида части.

Използването на метода Kanban ви позволява да:

- получават информация за мястото и времето на получаване и транспортиране на продуктите;

- предотвратяване на свръхпроизводство;

- предотвратите появата на дефектни продукти, като идентифицирате точно на какъв етап възникват дефектите.

Метод за бърза смяна на оборудването (SMED)

Този метод е чисто практичен и уникален за всяка индустрия. Основната му задача е да намали времето за смяна на оборудването. Това ще позволи производството на части в малки партиди, което от своя страна инициира прилагането на принципите на изтегляне и JIT. Не е практично да се описват подробно техническите решения на този метод, тъй като в повечето случаи те са уникални за всяко предприятие.

справка

Най-популярните, но не всички, методи и инструменти за щадящо производство са разгледани по-горе. Сред тези, които не са включени в прегледа:

6 Sigma е методология, насочена към създаване на продукция без дефекти.

Kaizen е система за непрекъснато подобряване на процесите в една организация.

Анализът на тесните места е методология, насочена към намиране и премахване на така наречените тесни места в производството.

Пет "защо" – метод за намиране на решения на възникнали проблеми.

Картата на потока от стойност е инструмент, който ви позволява да идентифицирате операции, които добавят стойност към продукта за крайния потребител.

Пълната поддръжка на оборудването (TPM) е методология, насочена към увеличаване на живота и ефективността на оборудването.

Визуализация на производството - този метод е насочен към информиране на служителите за състоянието на производството с помощта на прости визуални средства и др.

Въпреки че всички горепосочени методи са разработени за производствени компании, концепцията за щадящо производство се използва широко в сектора на услугите, например в логистиката, медицината и ИТ.

Производственият процес на съвременното предприятие е сложен механизъм за превръщане на полуфабрикати, суровини, материали и други елементи на труда в готови продукти, които задоволяват нуждите на обществото. Основната задача на производствената система в този случай става непрекъснатото подобряване на „потока от стойност“ за потребителя, който се основава на рационалното съчетаване във времето и пространството на всички основни, спомагателни и обслужващи индустрии. Това ви позволява да произвеждате продукти с минимални разходи за труд и от това зависят икономическите показатели и резултати от производствената и икономическата дейност на предприятието, включително производствените разходи, печалбата и рентабилността на производството, количеството незавършена работа и сумата на оборотен капитал.

В същото време в много предприятия един от основните въпроси е въпросът за ефективността на производствените процеси по отношение на продължителността на производствения цикъл. Необходимо е да се положат много усилия за координиране на цялото спомагателно и обслужващо производство за непрекъснато снабдяване на основното производство със суровини, електроенергия, както и навременна поддръжка на оборудване, складиране и транспорт. Ситуация с повреда на оборудването на един технологичен етап води до вероятност от спиране на целия цех. Следователно организирането на непрекъснат, ефективен производствен цикъл в предприятието придобива особена актуалност и значение за оптимизиране на разходите и постигане на най-добри крайни резултати.

Производствената ефективност в повечето предприятия е пряко свързана със сложността и продължителността на производствения цикъл. Колкото по-дълъг е този цикъл, толкова по-голям е броят на спомагателните и обслужващи производства, включени в него, толкова по-малко ефективно се оказва производството като цяло. Този модел се обяснява с очевидната необходимост да се изразходват много усилия за координиране на всички дейности, за да се осигури непрекъснато снабдяване на основното производство със суровини, енергийни ресурси, поддръжка на оборудването, транспортиране и съхранение на продукти, товарене и разтоварване. Неизправността на оборудването на един технологичен етап може да доведе до смущения в цялото производство, дори до пълното му спиране. Поради това е особено важно да се подобри ефективността и да се постигнат най-добри резултати чрез решаване на проблема със стабилното функциониране на цялата производствена система.

Един от начините за решаване на този проблем е въвеждането на система Lean технологии („Lean manufacturing“), който е предназначен да оптимизира производствените процеси, постоянно да подобрява качеството на продуктите, като същевременно постоянно намалява разходите. Системата не е просто технология, а цялостна концепция за управление, която предполага максимална пазарна ориентация на производството със заинтересованото участие на целия персонал на организацията. Опитът от прилагането на описаната технология, поне под формата на отделни елементи, в предприятия от различни индустрии показа своите обещания, в резултат на което няма съмнение за необходимостта от изучаване на този опит и по-нататъшно разширяване на обхвата на неговия приложение.

Икономическа същност на Lean технологиите

Като икономическа дефиниция производството е система за превръщане на суровини, полуфабрикати и други предмети на труда в готови продукти, които имат потребителска стойност за обществото. Основната задача на производствената система е непрекъснато да подобрява процеса на създаване на стойност за потребителя чрез рационално съчетаване във времето и пространството на всички основни, спомагателни и обслужващи отрасли. По този начин се постигат икономии на време, материални и трудови ресурси, намаляват се производствените разходи, повишава се рентабилността на производството и се подобряват всички икономически показатели на производствено-икономическата дейност на предприятието.

С развитието на индустриалните отношения системите за управление на производствения процес също се развиват и подобряват. Една от най-новите беше системата за щадящо производство, основана на принципите на ефективно управление на ресурсите, внимание към нуждите на клиента, концентрация върху проблема за премахване на всички видове загуби и пълното използване на интелектуалния потенциал на персонала на предприятието. . Една от основните цели на системата е намаляване на разходите, управление на производственото предприятие, основано на постоянно желание за премахване на всички видове загуби.

Концепция за щадящо производствосъчетава оптимизирането на производствените процеси, насочени към постоянно подобряване на качеството на продукта при постоянно намаляване на разходите, с участието на всеки служител в този процес. Концепцията е максимално фокусирана върху пазарните условия на бизнес.

През последните двадесет години нова парадигма за производителност се прилага все по-често в световната практика. Първоначално произхожда от Toyota и се нарича - Производствена система на Toyota (TPS). Той е фокусиран върху растежа в постиндустриална икономика, когато вместо масово производство, базирано на гарантирано търсене, има нужда от диверсифицирано производство, способно да задоволи индивидуалните нужди на клиента, работещо в малки партиди от различни стоки, включително стоки на парче. Основната задача на такова производство беше да се създадат конкурентни продукти в необходимите количества, в най-кратки срокове и с най-малко разходи за ресурси.

Производството, което отговаря на новите изисквания, се нарича „лейн” (lean, lean production, lean manufacturing), а предприятията, които са повишили оперативната ефективност на производството си благодарение на внедряването на новата система, се наричат „lean enterprises”.

Стройните бизнеси се различават от другите по следните начини:

1. Основата на производствената система на такива предприятия са хората.Те са творческа сила в процеса на производство на конкурентни продукти, а технологиите и оборудването са само средство за постигане на техните цели. Никоя теория, стратегия или технология няма да направят едно предприятие успешно; Това ще бъде постигнато само от хора въз основа на техния интелектуален и творчески потенциал.

2. Системи за щадящо производствопредприятията са фокусирани върху пълно премахване на загубите и непрекъснато подобряване на всички процеси. Всички служители на компанията, от работниците до висшето ръководство, участват в ежедневната работа за предотвратяване на всички възможни видове загуби и непрекъснато подобряване.

3. Ръководството на предприятието взема решения, като се вземат предвид перспективи за по-нататъшно развитие, докато непосредствените финансови интереси не са решаващи. Ръководството на такива компании не се занимава с безполезна администрация - командване, необосновано строг контрол, оценка на служителите чрез сложни системи от различни показатели; съществува за разумна организация на производствения процес, навременно откриване, решаване и предотвратяване на проблеми. Способността да се виждат и решават проблемите на работното място се цени във всеки служител – от висшето ръководство до работниците.

Ключови инструменти на Lean систематаза повишаване на производителността на труда са:

- 5S система– техника за управление, предназначена за ефективно организиране на работното пространство. Името идва от японски думи, започващи с S, за които на руски можете да намерите аналози, започващи с буквата C, това са:

- 1) Сортиране на предмети и/или документация на работното място според степента на необходимост и честота на използване с елиминиране на всичко ненужно;

2) Систематизация, когато всеки елемент трябва да бъде на определено лесно достъпно място;

3) Поддържане на чистота и ред;

4) Стандартизиране на работното място по предходни процедури;

5) постоянно подобряване на разработения стандарт. - Тези прости и на пръв поглед незначителни процедури обаче влияят върху ефективността на труда, премахват загубата на неща и време, намаляват вероятността от пожари и други извънредни ситуации и като цяло създават благоприятен микроклимат на работното място.

- 1) Сортиране на предмети и/или документация на работното място според степента на необходимост и честота на използване с елиминиране на всичко ненужно;

- Стандартизирана работа– ясен и максимално визуализиран алгоритъм за извършване на конкретна дейност, включващ нормативи за продължителността на цикъла от операции, последователността на действията при извършване на тези операции, количеството на използваните материали и артикули (инвентарно ниво).

- Методология "Пробив към потока"е да изглади и подобри ефективността на производствения поток чрез създаване на фиксирани производствени цикли. Във всеки от избраните цикли се прилагат принципите на стандартизирана работа, разгледани в предходния параграф.

- Концепция TPM (Total Productive Maintenance).– система за универсална поддръжка на оборудването. Тази система включва комбиниране на работата на оборудването с постоянна техническа поддръжка. Благодарение на постоянния мониторинг и поддръжка на оборудването в работно (добро) състояние от производствения персонал, нивото на загубите, причинени от повреди и престой на оборудването поради ремонтни работи, включително планирани, се намалява, което позволява най-висока ефективност през цялото време жизнения цикъл на оборудването. Това освобождава персонала по поддръжката да се занимава с по-важни задачи.

- SMED (Едноминутна размяна на матрица) система– технология за бърза смяна на оборудването. В процеса на смяна на оборудването могат да се разграничат две групи операции - външни, които могат да се извършват без спиране на оборудването, например подготовка на инструменти и материали, и вътрешни, за които е необходимо прекъсване на работата на оборудването. . Същността на системата е да прехвърли максимален брой вътрешни операции към група външни, което става възможно благодарение на въвеждането на редица технологични и организационни подобрения.

- Производствена система с издърпванее подход за организиране на производствения поток, който елиминира загубите, свързани със свръхпроизводство или изчакване за завършване на предишния етап от работата. Всяка технологична операция, така да се каже, „изтегля“ необходимото количество продукт от предишната и я прехвърля към следващата. В резултат на това в производствения процес няма нито излишък, нито недостиг на продукти.

- Система за подаване и разглеждане на предложенияпредоставя на всички служители ясен механизъм за прилагане на предложения за подобрения и предвижда мерки за насърчаване на служителите да представят такива предложения.

Интегрираното използване на Lean инструменти ви позволява да постигнете значително увеличение на производителността на труда без значителни инвестиции, като използвате почти изключително вътрешните резерви на компанията. По същество концепцията Lean е специфичен подход към всички въпроси на организацията на производството, позволяващ не само да се внедряват иновативни технологии, които повишават производителността на труда и ефективността на производството, но и да се създадат условия за формиране на корпоративна култура, основана на общото участие на персонала. в процес на непрекъснато подобряване на дейността на компанията.

Процес за предотвратяване на грешки, използван в Lean системи

Широко използван метод за предотвратяване на грешки, използван в Lean системи, е техниката Poka-yoke.

Пока-иго– (poka – случайна, неволна грешка; yoke – предотвратяване на грешки), (англ. Zero defects – принцип на нулева грешка) – принципът за търсене на причините за грешките и създаване на методи и технологии, които изключват самата възможност за тяхното възникване. Ако е невъзможно да завършите работата по други начини освен правилния, но работата е свършена, това означава, че е направена без грешки - това е основната идея на метода.

Различни дефекти в продуктите могат да възникнат поради човешка забрава, невнимание, неразбиране, небрежност и др. Грешки от този вид са естествени и неизбежни и трябва да се разглеждат от този ъгъл, за да се намерят начини за предотвратяването им.

Техниката за предотвратяване на грешки включва:

- създаване на предпоставки за бездефектна работа,

- въвеждане на бездефектни методи на работа,

- систематично отстраняване на възникнали грешки,

- вземане на предпазни мерки и прилагане на прости технически системи, за да помогне на служителите да предотвратят грешки.

Методът Poka-yoke, използван заедно с други инструменти за икономично производство, гарантира, че произведеният продукт е без дефекти и производственият процес протича гладко.

Повишаване ефективността на управлението на предприятието чрез Lean технологии

Като цяло използването на принципите на Lean може да осигури значителни ефекти(в пъти):

- ръст на производителността – 3-10 пъти;

- намаляване на времето за престой с 5-20 пъти;

- намаляване на времето на производствения цикъл с 10-100 пъти;

- намаляване на складовите наличности - 2-5 пъти;

- намаляване на случаите на дефекти – 5-50 пъти;

- ускоряване навлизането на пазара на нови продукти с 2-5 пъти.

Най-добрата чуждестранна и руска практикавнедряването на инструменти за щадящо производство дава такива резултати:

- Електронна индустрия: намаляване на стъпките на производствения процес от 31 на 9. Намаляване на производствения цикъл от 9 на 1 ден. Освобождаване на 25% производствена площ. Спестявания от около 2 милиона долара за шест месеца.

- Авиационна индустрия: намаляване на времето за изпълнение на поръчката от 16 месеца на 16 седмици.

- Автомобилна индустрия: повишаване на качеството с 40%

- Цветна металургия: увеличение на производителността с 35%.

- Основен ремонт на кораби с голям капацитет: освобождаване на 25% от производствената площ. Намаляване на времето за една от основните операции от 12 на 2 часа. Спестяване на около 400 хиляди долара за 15 дни.

- Монтаж на автомобилни компоненти: освобождаване на 20% от производствената площ. Отказ от изграждане на нова производствена сграда. Спестявания от приблизително $2,5 милиона на седмица.

- Фармацевтична индустрия: намаляване на отпадъците от 6% на 1,2%. Намалете консумацията на електроенергия с 56%. Спестяване на 200 хиляди долара годишно.

- Производство на потребителски стоки: 55% увеличение на производителността. Намаляване на производствения цикъл с 25%. Намаляване на запасите с 35%. Спестявания от около 135 хиляди долара на седмица.

Като цяло днес на руския пазар има недостиг на професионалисти с опит в оптимизирането на производствените процеси чрез внедряване на технология за икономично производство. Lean разглежда всяко производство от гледна точка на оптимизиране на процесите от всички служители на компанията. Този глобален подход крие основната сложност на методологията на „лейн производството“, тъй като специалистът в тази област трябва да комбинира уменията на учител и мениджър, прогнозист и анализатор.

Заключение

Lean production (лейн производство, lean manufacturing) е концепция за управление на производствено предприятие, базирана на постоянното желание за елиминиране на всички видове отпадъци. Благодарение на внедряването на Lean система (система за щадящо производство) в предприятието е възможно практическото прилагане на иновативен подход за повишаване на производителността на труда. По същество Lean концепцията е определена система от възгледи за организацията на производството, един вид производствена парадигма, която позволява прилагането на редица иновативни инженерни методологии за повишаване на ефективността на производството (включително производителността на труда) и създаване на условия за трансформация и формиране на корпоративна култура, основана на универсално участие на персонала в процеса на непрекъснато подобряване на дейността на компанията.