Fijación del riesgo de proveedores y consumidores. Cómo las modificaciones a la ley comercial afectaron al comercio minorista y a los clientes. El mercado en la bifurcación, frente a los riesgos diferidos

Al aceptar un lote de productos, el control podrá ser sólido, cuando se controla cada unidad de producto (por ejemplo, un rodamiento, una botella de agua, una bobina de alambre, etc.). En la mayoría de los casos, dicho control no está justificado económicamente y, en ocasiones, es imposible. Más común selectivo control, cuando se llega a una conclusión sobre la calidad de un lote de productos basándose en un análisis de una muestra limitada. El control selectivo se divide en:

por tiempo: entrada (control de compras de materias primas y productos semiacabados), intermedia (interoperacional) y salida (aceptación y certificación de productos terminados);

según los cambios como resultado del control: destructivo y no destructivo (por ejemplo, para controlar la resistencia de un producto es necesario destruirlo);

por dureza: normal, reforzada (más compleja) y ligera; la transición de un tipo de control a otro se realiza en función del número de lotes que fueron aceptados secuencialmente o, por el contrario, rechazados por el consumidor;

según el parámetro controlado: cuantitativo (en este caso, se mide el indicador controlado de la calidad del producto) y cualitativo (en particular, el control más común se basa en un criterio alternativo, cuando se llega a una conclusión sobre cada objeto controlado, ya sea es adecuado o no adecuado, cumple los requisitos o no los cumple).

Plan de control- este es un sistema de reglas para seleccionar productos para inspección (formar muestras) y tomar una decisión con respecto a todo el lote: aceptar el lote o rechazarlo. El lote rechazado se devuelve al proveedor o está sujeto a una inspección completa. La aplicación de un plan de control estadístico es esencialmente una prueba de la hipótesis estadística H 0:. la calidad del lote cumple los requisitos bajo la hipótesis alternativa H 1: la calidad del lote no cumple los requisitos.

El control más común se basa en un criterio alternativo. Supongamos que en un lote de N productos hay M productos defectuosos (M se desconoce). Se requiere estimar la proporción general de productos defectuosos q = M/N.

basado en los resultados del seguimiento de una muestra de n productos, de los cuales m son defectuosos.

Se distinguen los siguientes tipos de planes de control:

escenario único: si entre n productos el número de defectuosos t no excede el número de aceptación c (t< с), то партия принимается, в противном случае партия бракуется;

dos etapas: en la primera etapa, si entre n 1 productos de la muestra el número de defectuosos t 1 no excede el número de aceptación c 1 (m< с 1), то партия принимается; если т 1 >d 1, donde d 1 es el número de rechazo, entonces se rechaza el lote; si de 1< m 1 < d 1 , то принимается решение о взятии второй выборки; на второй ступени объемом п 2 с приемочным числом с 2 , если суммарное число дефектных изделий не превышает с 2 (m 1 + т 2) < с 2 , то партия принимается, в противном случае партия бракуется;

planes de varias etapas- generalización de un plan en dos etapas. Se toma una muestra del volumen n 1 y se determina el número de productos defectuosos t 1; en metro 1< с 1 , партия принимается, при с 1 < m 1 < d 1 (d 1 >con 1 + 1), se toma la decisión de tomar una segunda muestra de tamaño n 2. Supongamos que entre (n 1 + n 2) productos hay (m 1 + m 2) defectuosos, entonces si (m 1 + m 2)< с 2 (с 2 - приемочное число второй ступени), то партия принимается, при с 2 < (m 1 + т 2) < d 2 (d 2 >con 2+1), se decide tomar la tercera muestra, etc. En el k-ésimo paso final, si entre la suma (n 1 + n 2 + + ... + n k) de productos inspeccionados había (t ( + t 2 + + ... + t k) defectuosos y (t 1 + t 2 + ... + t k) con k, entonces el lote se acepta; de lo contrario, el lote se rechaza. En los planes de varias etapas, el número de pasos k se especifica de antemano. Generalmente n 1 = n 2 = .. .=n k.;

control secuencial, en el que la decisión se toma luego de evaluar un número de muestras, cuyo número total no se establece de antemano, sino que se determina en el proceso de control en base a los resultados de muestras anteriores. Se toma una de tres decisiones: aceptar el lote, rechazar el lote y continuar con el control.

Características operativas del plan.

La decisión sobre la calidad de todo el lote de productos se toma en base a observaciones de muestras. Hay dos tipos de riesgos:

Había una gran cantidad de productos defectuosos en la muestra, pero su proporción en todo el lote era aceptable (el lote era bueno, pero la muestra era mala). En este caso, un lote válido será rechazado por error; este es un error del primer tipo. La probabilidad de tal error α – riesgo del proveedor. La probabilidad de aceptación del lote en este caso es igual a (1 – α);

si el lote está muy contaminado con productos defectuosos, la muestra puede contener una pequeña cantidad de defectos (el lote es malo, pero la muestra es buena) y el lote será aceptado por error: un error del segundo tipo. La probabilidad de tal error es β – riesgo del consumidor.

Se requiere dar una conclusión sobre la calidad de un lote de productos en función de la proporción de defectos q (indicador grupal de calidad del producto). Supongamos que se da el valor normativo de este indicador q 0, denotado en los estándares NQL: NQL = q 0 (Nivel de Calidad Normativo). El nivel normativo de no conformidades NQL es el valor límite del nivel de no conformidades: un lote de productos se considera apto para la entrega y para el uso previsto por el consumidor si el nivel real de no conformidades no excede el valor normativo NQL.

Entonces la tarea es probar la hipótesis de que la proporción de productos defectuosos q en el lote es igual al valor permitido q 0, es decir Н 0: q = q 0 y al mismo tiempo hacer que los riesgos del proveedor y del consumidor sean improbables.

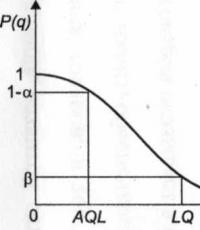

El principal indicador probabilístico del plan de control estadístico es la característica operativa. Se trata de una función P(q), que determina la probabilidad de aceptación de un lote de productos en función de la proporción de productos defectuosos q = M/N. Evidentemente, cada plan tendrá sus propias características operativas.

Establezcamos que si q< q 0 , то качество партии считается хорошим и партию следует принять. При q >q 0 lote debe ser rechazado. Idealmente, la característica operativa será la función P(q) = 1 en 0< q < q 0 , P{q) = 0 при q 0 < q < 1 (рис. 5.2). Такая характеристика соответствует плану сплошного контроля при условии, что во время контроля дефект не может быть пропущен.

Con control selectivo, la característica operativa es una curva suave (ver figura), con P(0) = 1, es decir no se puede rechazar un lote en el que todos los productos sean adecuados; P(1) = 0: no se puede aceptar un lote en el que todos los productos sean defectuosos.

P(q)

P(q)

Por lo general, los lotes se dividen en "buenos" y "malos" utilizando dos números: q 0 = AQL (Nivel de calidad aceptable) - nivel de calidad aceptable, q 1 = LQ (Calidad limitante) - calidad limitante.

Nivel de calidad aceptable AQL es el nivel máximo de no conformidades en un lote de productos que se considera satisfactorio al momento de la aceptación (según terminología obsoleta pero prácticamente utilizada, el nivel de aceptación de defectos). Cuando se inspeccionen con base en este indicador, la mayoría de los lotes presentados serán aceptados si su nivel de no conformidad no excede el valor AQL especificado.

La calidad límite LQ (en terminología obsoleta – nivel de defecto) es el nivel mínimo de no conformidades que se considera insatisfactorio al momento de la aceptación. La inspección basada en el indicador LQ garantiza una baja probabilidad de aceptación de un lote individual.

Los juegos se consideran buenos para q< AQL и плохими при q >LQ. En AQL< q < LQ качество партии считается еще допустимым.

El plan tiene requisitos: la probabilidad de aceptación de un lote bueno no debe ser inferior a 1 – α, para un lote malo – no superior al riesgo β del consumidor (ver figura):

P(q) >1– α en q< AQL;

P(q)< β при q >L.Q.

aquellos. El plan se reduce a garantizar que los riesgos del proveedor y del consumidor no superen el aiβ.

Con α = 0,05, β = 0,1, AQL = 0,003, LQ = 0,02 - para este plan, en promedio, de cada 100 lotes con una contaminación no superior al 0,3%, no se rechazarán más de cinco, y de 100 lotes Que contengan más del 2% de productos defectuosos no se aceptarán más de 10 lotes.

El control por criterios alternativos es un control en el que se llega a una conclusión sobre cada objeto controlado si es adecuado o no, cumple los requisitos o no.

Supongamos que se está inspeccionando un lote de N productos. Para el control se realiza una muestra aleatoria de n. El número de formas en que se pueden seleccionar n productos de N sin tener en cuenta el orden de aparición es el número de combinaciones.

Sea la variable aleatoria X el número de productos defectuosos (no conformes) en la muestra. Se sabe que en todo el lote de productos la proporción de no conformidades es q. Entonces el número de productos defectuosos en el lote es igual a Nq, el número de productos adecuados será N – Nq. Considere el evento X = t: se tomaron exactamente t productos defectuosos. Esto es posible si se toman t productos de Nq productos defectuosos, y n - t productos se toman de los buenos restantes N – Nq (hay n productos en total en la muestra). Entonces la probabilidad del evento en cuestión

(5.1)

(5.1)

La fórmula (5.1) describe la distribución hipergeométrica.

Como regla general, el tamaño de la muestra no supera el 10% del lote completo, en cuyo caso la distribución hipergeométrica puede aproximarse mediante la binomial.

P(X = m) =C m n q m (1-q) n-m . (5.1)

En la práctica, la proporción de desajustes suele ser inferior al 10%, en cuyo caso la distribución binomial puede a su vez aproximarse mediante la distribución de Poisson:

(5.3)

(5.3)

Consideremos el control de una sola etapa basado en un criterio alternativo. La probabilidad de aceptación del lote P(q) en este caso es la probabilidad de que el número de productos defectuosos t en la muestra no exceda el número de aceptación c. Usando la fórmula para sumar las probabilidades de eventos incompatibles, obtenemos la ecuación para las características operativas de un plan de control de una etapa:

P(q) = P(t< с)

– Р(Х

=

0) + Р(Х

=

1)+...+ Р(Х

=

с) =

Sustituyendo en la expresión resultante en lugar de P(q) la fórmula de la distribución correspondiente (binomial o hipergeométrica o distribución de Poisson), obtenemos la ecuación para las características operativas de un plan de una sola etapa. Sustituyendo los valores conocidos de AQL y LQ, así como los riesgos dados α y β, obtenemos un sistema de ecuaciones no lineales, resolviendo el cual encontramos los parámetros del plan: tamaño de muestra n y número de aceptación c.

El análisis de las dependencias correspondientes muestra que con un tamaño de muestra constante n, con un aumento en el número de aceptación c, la probabilidad de aceptar un lote con un nivel de calidad aceptable dado AQL aumenta (Fig. 5.4, a), y con un aumento en n a una c constante, la probabilidad de aceptar un lote disminuye (Fig. 5.4, a). b). Es posible seleccionar un plan de control (p,c) que proporcione valores de riesgo del aire para valores dados de los niveles de calidad AQL y LQ.

Arroz. 5.4. Características operativas para n = const (a) yc = const (b)

Con base en los resultados de la inspección de muchos lotes de productos, se pueden encontrar algunas características útiles, en particular, la proporción promedio de unidades de producto no conformes en los lotes aceptados (nivel promedio de calidad de salida) y el número promedio de artículos inspeccionados en el lote.

Consideremos un plan de una etapa, en el que los lotes de productos rechazados están sujetos a un control continuo, es decir. Se controlan todos los productos restantes (N-n) del lote y los productos defectuosos identificados se reemplazan por otros adecuados. Supongamos que la proporción de productos defectuosos es constante e igual a q. Luego, con probabilidad P(q), se aceptan lotes de productos (la proporción de productos defectuosos que contiene es aproximadamente igual a q), y con probabilidad los lotes están sujetos a inspección continua; la proporción de productos defectuosos en estos lotes es cero. Entonces, la proporción promedio de productos defectuosos en lotes aceptados según la fórmula matemática de expectativa para una variable aleatoria discreta es igual a:

qcp =qP(q) + 0 = qP(q). (5.7)

El valor q cp se denomina nivel promedio de calidad de producción. De la fórmula (5.7) queda claro que en q = 0 el valor de q c = 0 y en q = 1 también q cp - 0, ya que la probabilidad P(1) = 0. Dado que q cp es una función no negativa de q, igual a cero en q = 0 y q = 1, luego dentro del intervalo 0< q < 1 средний выходной уровень дефектности имеет максимум q max (рис. 5.5). Максимальный для заданного плана контроля средний уровень q max называют пределом среднего уровня выходного качества.

PAG  Cuando se utiliza el plan discutido anteriormente, cuando los lotes de productos rechazados están sujetos a inspección continua, el número de productos inspeccionados en un lote de volumen N es una variable aleatoria que toma el valor n con probabilidad P(q) y el valor N (continua). inspección) con probabilidad . Por tanto, el número medio de productos inspeccionados en un lote es igual a:

Cuando se utiliza el plan discutido anteriormente, cuando los lotes de productos rechazados están sujetos a inspección continua, el número de productos inspeccionados en un lote de volumen N es una variable aleatoria que toma el valor n con probabilidad P(q) y el valor N (continua). inspección) con probabilidad . Por tanto, el número medio de productos inspeccionados en un lote es igual a:

n cp = nP(q) + N(1 -P(q)). (5.8)

Si se decide devolver el lote rechazado al proveedor, entonces el alcance del control en este caso es constante e igual al volumen de muestra n.

Para reducir la cantidad de control, se utilizan planes de varias etapas y, en particular, de dos etapas. El control en dos pasos reduce el riesgo del proveedor.

Con el control secuencial, los productos seleccionados de un lote se verifican al azar y en cada paso se toma una de tres decisiones: aceptar el lote, rechazar el lote o continuar con el control: tomar el control del siguiente producto. El control continúa hasta que se acumula suficiente información para tomar una decisión.

En el control secuencial basado en un criterio alternativo, se toman como datos iniciales los riesgos del proveedor α y del consumidor P, el nivel aceptable de calidad AQL = q 0 y la calidad máxima LQ = q v. Después de establecer estos parámetros, se prueban las hipótesis H 0: q< q 0 или H 1: q>q 1 Se utilizan métodos de análisis secuencial que ya se han utilizado para derivar relaciones básicas para gráficos de control de sumas acumulativas. Se determina la probabilidad P(q 0 ,n) de que “los productos inspeccionados pertenezcan a un lote con una proporción de no conformidades que no exceda q 0 ; o la probabilidad P(q l ,n) de que pertenezcan a una parte con una proporción de no conformidades no inferior a q v . Para tomar una decisión, encuentre la razón de probabilidad P(q 1,n) / P(q 0,n).

Planes de control estadístico y reglas de decisión.. Se entiende por plan de control estadístico un algoritmo, es decir. Según las reglas de acción, el insumo es la población general (lote de productos) y el resultado es una de dos decisiones: “aceptar el lote” o “rechazar el lote”. Veamos algunos ejemplos.

Planes de control de una sola etapa: seleccione una muestra de volumen; Si el número de unidades defectuosas en la muestra no excede , acepte el lote; de lo contrario, rechácelo. El número se llama aceptación.

Casos especiales: planificar: aceptar un lote si y sólo si todas las unidades de la muestra son adecuadas; plan: el lote se acepta si todas las unidades de la muestra son adecuadas o solo una es defectuosa; en todos los demás casos, el lote se rechaza.

Plan de control de dos etapas ![]() : seleccione la muestra del primer volumen; si el número de unidades defectuosas en la primera muestra no excede, entonces acepte el lote; si el número de unidades defectuosas en la primera muestra es mayor o igual a , entonces rechace el lote; en todos los demás casos, es decir cuando sean más pero menos, se deberá tomar una muestra de segundo volumen; Si el número de unidades defectuosas en la segunda muestra no excede , acepte el lote; de lo contrario, rechácelo.

: seleccione la muestra del primer volumen; si el número de unidades defectuosas en la primera muestra no excede, entonces acepte el lote; si el número de unidades defectuosas en la primera muestra es mayor o igual a , entonces rechace el lote; en todos los demás casos, es decir cuando sean más pero menos, se deberá tomar una muestra de segundo volumen; Si el número de unidades defectuosas en la segunda muestra no excede , acepte el lote; de lo contrario, rechácelo.

Tomemos un plan como ejemplo. Primero se toma la primera muestra del volumen 20. Si todas las unidades que contiene son adecuadas, se acepta el lote. Si dos o más son defectuosos, el lote se rechaza. ¿Qué pasa si sólo uno está defectuoso? En una situación real, en tales casos, comienzan las disputas entre representantes de la empresa y el control ambiental, o entre el proveedor y el consumidor. Dicen, por ejemplo, que una unidad defectuosa entró accidentalmente en el lote, que la competencia la introdujo o que durante la inspección se llegó accidentalmente a una conclusión incorrecta. Por eso, para detener las disputas, toman una segunda muestra del volumen 40 (el doble que la primera vez). Si todas las unidades de la segunda muestra son adecuadas, entonces se acepta el lote; en caso contrario, se rechaza.

En la documentación reglamentaria y técnica real: contratos de suministro, normas, especificaciones técnicas, instrucciones de control ambiental, etc. - los planes y reglas de control estadístico no siempre están claramente formulados Toma de decisiones. Por ejemplo, al describir un plan de inspección de dos etapas, en lugar de especificar el número de aceptación c, puede haber una frase misteriosa "el resultado de la inspección de la segunda muestra se considera definitivo". Queda por ver cómo tomar una decisión sobre la segunda muestra. Un gerente, administrador (funcionario público), ecologista o economista involucrado en cuestiones ambientales o de control de calidad debe esforzarse primero por lograr una claridad cristalina en la formulación de reglas. Toma de decisiones De lo contrario, las decisiones erróneas e infundadas y, por tanto, las pérdidas son inevitables.

Características operativas del plan de control estadístico. ¿Cuáles son las propiedades de un plan de control estadístico? Generalmente se determinan mediante una función que conecta la probabilidad de que una unidad de control esté defectuosa con la probabilidad de una evaluación positiva de la situación ambiental (aceptación del lote) basada en los resultados del control. En este caso, la probabilidad de que una unidad en particular esté defectuosa se denomina nivel de defecto de entrada y la función especificada se denomina característica operativa del plan de control. Si no hay unidades defectuosas, siempre se acepta el lote, es decir. . Si todas las unidades están defectuosas, es probable que se rechace el lote. Entre estos valores extremos la función disminuye monótonamente.

Calculemos las características operativas del plan. Dado que el lote se acepta si y sólo si todas las unidades son adecuadas, y la probabilidad de que una unidad en particular sea adecuada es igual a , entonces la característica operativa tiene la forma

Las características operativas de planes de control estadístico específicos no siempre tienen una forma tan simple como en el caso de las fórmulas (5) y (6). Tomemos un plan como ejemplo. Primero, encontremos la probabilidad de que el lote sea aceptado según los resultados del control del primer lote. Según la fórmula (5) tenemos:

La probabilidad de que sea necesario el control de la segunda muestra es igual a

En este caso, la probabilidad de que, según los resultados de su control, el lote sea aceptado es igual a

Por tanto, la probabilidad de que el juego sea aceptado en el segundo intento, es decir, que al probar la primera muestra se detectará exactamente una unidad defectuosa, y luego al probar la segunda, ninguna es igual a

Por tanto, la probabilidad de aceptar el juego en el primer o segundo intento es igual a

En la aplicación práctica de los métodos de control estadístico de aceptación, para encontrar las características operativas de los planes de control, en lugar de fórmulas que tienen una apariencia visible solo para ciertos tipos de planes, se utilizan algoritmos informáticos numéricos o tablas precompiladas.

Riesgo del proveedor y riesgo del consumidor, niveles de defectos de aceptación y rechazo.. Conceptos importantes asociados con las características operativas. niveles de aceptación y rechazo de defectos, así como los conceptos de “riesgo del proveedor” y “riesgo del consumidor”. Para introducir estos conceptos, se identifican dos puntos característicos en la característica operativa, dividiendo los niveles de defectos de entrada en tres zonas: A, B y C. En la zona A casi siempre todo va bien, es decir, la situación medioambiental casi siempre se considera favorable, casi todas las partes están aceptadas. En la zona B, por el contrario, casi siempre todo va mal, es decir, el control ambiental casi siempre detecta violaciones ambientales, casi todos los lotes son rechazados. Zona. B - amortiguador, transitorio, intermedio, en el que tanto la probabilidad de aceptación como la probabilidad de rechazo difieren notablemente de 0 y 1. Para establecer los límites entre zonas, se eligen dos números pequeños: el riesgo del proveedor (fabricante, empresa) y el riesgo del consumidor (cliente, control del sistema ambiental), mientras que los límites entre zonas establecen dos niveles de defectos: aceptación y rechazo, determinados a partir de las ecuaciones

| (7) |

Por lo tanto, si el nivel de defectos de entrada no excede , entonces la probabilidad de rechazo del lote es pequeña, es decir no excede . El nivel de aceptación de defectos identifica una zona de valores del nivel de entrada de defectos, en la que casi siempre no se notan violaciones de la seguridad ambiental, casi siempre se aceptan lotes, es decir. Se respetan los intereses de la empresa inspeccionada (en el medio ambiente) y del proveedor (en el control de calidad). Ésta es la zona de confort del proveedor. Si proporciona funcionamiento (nivel de defecto) en esta zona, nadie lo perturbará.

Si el nivel de defectos de entrada es mayor que el nivel de rechazo de defectos, es casi seguro que se registran violaciones y el lote casi siempre se rechaza, es decir, los ambientalistas se enteran de las violaciones, el consumidor está protegido de recibir envíos con un nivel tan alto de defectos. Por lo tanto, podemos decir que en la zona se respetan los intereses de los consumidores y los defectos no les recaen.

Al elegir un plan de inspección, a menudo comienzan eligiendo los niveles de defectos de aceptación y rechazo. En este caso, la elección de un valor específico para el nivel de aceptación de defectos refleja los intereses del proveedor, y la elección de un valor específico para el nivel de rechazo de defectos refleja los intereses del consumidor. Se puede demostrar que para cualquier número positivo y, y cualquier nivel de defecto de entrada y, y menor que, existe un plan de control tal que su característica operativa satisfaga las desigualdades.

En los cálculos prácticos se suelen tomar (es decir, 5%) y (es decir, 10%).

Calculemos los niveles de defectos de aceptación y rechazo del plan. De las fórmulas (5) y (7) se deduce que

Dado que el riesgo del proveedor es pequeño, entonces a partir de la relación conocida del análisis matemático

la fórmula aproximada sigue

Para el nivel de rechazo de defectos tenemos

![]()

En la aplicación práctica de métodos estadísticos de control de aceptación para encontrar niveles de aceptación y rechazo de defectos en los planes de inspección, en lugar de fórmulas que tienen una apariencia visible solo para ciertos tipos de planes, se utilizan algoritmos informáticos numéricos o tablas precompiladas disponibles en la documentación reglamentaria y técnica. o se utilizan publicaciones científicas y técnicas.

Límite del nivel medio de defectos de salida. Analicemos el destino del lote de productos rechazado. Dependiendo de la situación, este destino puede ser diferente. El lote se puede eliminar. Por ejemplo, un lote de clavos rechazado puede enviarse a fundir. El lote podrá degradarse y venderse a un precio inferior (en este caso, los resultados del muestreo no se utilizarán para verificar que se cumple un nivel de calidad determinado, sino para evaluar el nivel de calidad real). Por último, se puede someter un lote de productos a un control completo (para ello suelen intervenir ingenieros de todos los servicios de la planta). Durante la inspección continua, todos los productos defectuosos se detectan y se corrigen in situ o se eliminan del lote. Como resultado, en el lote sólo quedan productos adecuados. Este procedimiento se llama "

Técnicas para reducir los riesgos asociados al muestreo.

La inspección por muestreo siempre implica riesgos tanto de aceptar productos de baja calidad como de rechazar productos de alta calidad, pero estos riesgos deben ser aceptables siempre que el AQL y el nivel de inspección se elijan correctamente.

Si un proveedor o cliente considera que su riesgo es demasiado alto en un caso particular, se puede verificar el AQL y el nivel de control apropiados. Se supone que están asignados correctamente.

El fabricante está interesado en reducir el riesgo en los casos en que la calidad es mejor que el AQL (no puede reducir el riesgo de ninguna otra manera). El consumidor estará especialmente interesado en los riesgos en los casos en que la calidad sea peor, ya que si la calidad es mejor que el AQL, recibe la calidad requerida.

Se pueden utilizar tres métodos para reducir los riesgos para cada parte.

El primer método es mejorar la producción. Puede parecer que este camino es obvio, pero cuando se habla de planes de muestreo, curvas OX, reglas de cambio, etc. Puede olvidarse de la regla elemental según la cual, con un bajo porcentaje de unidades no conformes, el consumidor ciertamente recibe lo que necesita y se logra una alta probabilidad de aceptación por parte del fabricante.

El segundo método es aplicable sólo en el caso especial con un número de aceptación igual a 0. Los planes con un número de aceptación cero tienen curvas OX tan planas que son inevitables grandes riesgos.

Por esta razón, GOST R 50779.71 permite el uso de un método alternativo en los casos en que las tablas conduzcan a un número de aceptación cero (con la aprobación del organismo autorizado). En este caso, los planes se utilizan para el mismo AQL, pero con un número de aceptación de 1 en lugar de 0. Se necesitaría aproximadamente cuatro veces el tamaño de muestra requerido para un número de aceptación de cero. Pero los riesgos para ambas partes se reducen considerablemente, lo que a menudo justifica estos costes.

Los costos se pueden reducir un poco mediante el uso de control de dos etapas y de múltiples etapas. Estas alternativas están disponibles cuando el número de aceptación es 1 o más. El monitoreo secuencial es posible pero no es el tema de esta norma.

El tercer método considera la posibilidad de aumentar el tamaño del lote. Si el tamaño del lote se aumenta lo suficiente como para cambiar el código y aumentar el tamaño de la muestra, esto reducirá el riesgo de las partes, ya que el tamaño de muestra más grande corresponde a una curva más curva, y las tablas están diseñadas para que esta curva sea más alta. que la curva anterior para la mayoría de los puntos con una calidad mejor que el AQL y más baja en la mayoría de los puntos donde la calidad es peor que el AQL. No es posible construir tablas que preserven estas propiedades sin perder otras propiedades necesarias. La Figura 28 muestra que, por ejemplo, cuatro planes de control normales corresponden a AQL = 1,5%. Para AQL de mejor calidad, se puede observar que cuanto mayor es la muestra, mayor es la proporción de lotes aceptados, mientras que para AQL de peor calidad, con la muestra máxima se rechaza la mayor cantidad de lotes, y con la muestra mínima, se rechaza la menor cantidad. (Es deseable que el plan rechace lotes con la mayor frecuencia posible cuando la calidad sea peor que el AQL).

Figura 28 - Cuatro planes de muestreo de una etapa para AQL = 1,5% de unidades no conformes bajo inspección normal

Se puede discutir el aumento del tamaño de los lotes para brindar una mejor protección de inspección, ya que no siempre es fácil o razonable cambiar el tamaño del lote. Debe estar vinculado a la duración del proceso tecnológico, el volumen de productos que se pueden procesar simultáneamente, dificultades de transporte, problemas de almacenamiento, etc. En todas las demás circunstancias, aumentar el tamaño del lote puede resultar beneficioso desde el punto de vista del fabricante.

Al estudiar la altura de las curvas en la Figura 28 en puntos dos, tres y cuatro veces mayores que el AQL, se debe recordar que las curvas muestran sólo una sección de la imagen (la sección de control normal). Para casi todos los planes de control normales según GOST R 50779.71, el porcentaje esperado de lotes aceptados con una calidad dos veces peor que el AQL es inferior al 80%. Esta tasa de aceptación siempre conducirá a un mayor control.

Esta técnica no siempre está justificada, pero las partes pueden discutir la elección del plan directamente basándose en las curvas OX.

13.Planes de muestreo. Plan de una etapa, dos etapas y varias etapas. Tipos y niveles de control. Reglas para cambiar entre diferentes tipos de control de muestreo.

Las tablas de GOST R 50779.71-99 proponen tres tipos de planes de muestreo: planes de una, dos y varias etapas. Si tiene varios tipos de planes para un AQL y un código de tamaño de muestra determinados, puede utilizar cualquiera de ellos. La decisión de seleccionar un tipo de plan se basa en una comparación de cuestiones organizativas y tamaños de muestra. Los códigos de tamaño de muestra se dan en la Tabla 1 de la norma y se presentan en el Apéndice 5.

Plan de muestreo de una sola etapa.

El número de productos controlados debe corresponder al tamaño de la muestra de un plan de una etapa. La muestra se selecciona al azar después de que todas las unidades se hayan formado en un lote, o durante su tiempo de producción. Después de seleccionar la muestra, se monitorean los parámetros de calidad de cada producto incluido en la muestra, los resultados de las mediciones se ingresan en una hoja de control, cuyo formulario se muestra en la Fig. 14, y se cuenta el número de unidades no conformes. Si el número de unidades no conformes en la muestra es igual o mayor que el número de rechazo, el lote se considera inaceptable. Con un control debilitado, la muestra puede contener el número de unidades de producto no conformes entre los números de aceptación y rechazo. En estas condiciones, se determina que el lote es aceptable, pero se reanuda la inspección normal a partir del siguiente lote. El esquema de control de muestreo de una sola etapa se muestra en la Fig. 15.

Plan de muestreo en dos etapas

El número de unidades controladas debe corresponder al tamaño de la muestra de la primera etapa de este plan. Si el número de unidades no conformes en la primera muestra es igual o menor que el número de aceptación de la primera etapa, el lote se considera aceptable. Si el número de unidades no conformes encontradas en la primera muestra es igual o mayor que el número de rechazos de la primera etapa, el lote se considera inaceptable.

Si el número de unidades no conformes de la primera muestra se encuentra en el rango de los números de aceptación y rechazo de la primera etapa, es necesario controlar la segunda muestra. Se suma el número de unidades no conformes encontradas en la primera y segunda muestra. Si el número acumulado (total) de artículos no conformes es igual o menor que el número de aceptación de la segunda etapa, el lote se considera aceptable. Si el número acumulado de artículos no conformes es igual o mayor que el número de rechazos de la segunda etapa, el lote se considera aceptable. El esquema para llevar a cabo el control de muestreo en dos etapas se muestra en la Fig. 16.

Cuando se utiliza un plan de muestreo de múltiples etapas, la norma prevé la posibilidad de extraer hasta siete muestras. Después de extraer la primera muestra, se monitorean los indicadores de calidad del producto, se calcula el número de productos no conformes y se compara con los números de aceptación y rechazo de la primera etapa. Si el número de productos no conformes:

No excede el número de aceptación de la primera etapa Ac 1 – el lote es aceptado;

Excede el número de rechazo de la primera etapa Re 1 – el lote es rechazado;

Ubicado entre los números de aceptación y rechazo, se realiza una segunda muestra.

Luego de monitorear los indicadores de calidad, se calcula el número total de productos no conformes de ambas muestras y se compara con los números de aceptación y rechazo de la segunda etapa. Si es el número total de productos no conformes.

Evaluaciones de sistemas de calidad de proveedores y control de aceptación.

Relación entre el alcance del control y el valor del riesgo del consumidor.

Riesgo total para el consumidor.

El concepto de “riesgo del cliente bajo control del proveedor” introducido en esta norma tiene carácter condicional. El valor correspondiente caracteriza la probabilidad máxima de tomar una decisión positiva con base en los resultados del control, siempre que la calidad de la población, por ejemplo un lote de productos, no cumpla con los requisitos establecidos. Al mismo tiempo, la probabilidad de entregar un lote de calidad inadecuada puede ser muy diferente. Para un proveedor con una reputación confiable y con certificados de organizaciones acreditadas para sistemas de calidad, esta probabilidad es baja. Por el contrario, para un proveedor que no tiene dichos certificados, no conoce los métodos de gestión de calidad y no puede garantizar la estabilidad de los procesos de producción, existe una alta probabilidad de entregar un lote de calidad inadecuada.

Al consumidor le interesa el riesgo total, que tiene en cuenta tanto la probabilidad de que un conjunto de productos se someta a control de calidad inadecuada como la probabilidad de que en el procedimiento de control no se incluyan dichos productos. En la literatura sobre estadística matemática, este riesgo suele denominarse bayesiano. Se calcula teniendo en cuenta información a priori, ᴛ.ᴇ. información disponible antes del control de calidad.

Proteger al consumidor reduciendo el valor estándar del riesgo condicional b 0 es un medio costoso. La Figura 3 y la Tabla 1 muestran las dependencias de los volúmenes de control n del riesgo b 0 . Muestran con qué rapidez crece el volumen de control y, por tanto, el costo de control, a medida que b 0 disminuye.

En los casos en que la probabilidad a priori de recibir lotes de productos de calidad inadecuada sea pequeña, por ejemplo menos de 10 -1 ... 10 -2, no es extremadamente importante establecer un valor pequeño de b 0. Esto sólo conduce a un aumento del coste del control.

El sistema establecido por esta norma protege al consumidor no estableciendo valores pequeños de b 0, sino dándole al consumidor el derecho de establecer b 0 de forma independiente (sin coordinación con nadie).

Si el consumidor no confía en la confiabilidad de la información sobre la calidad de los productos suministrados, entonces puede protegerse reduciendo b 0, lo que conduce a un aumento en el costo de producción.

La relación que establece esta norma anima a ambas partes a centrarse en los sistemas de garantía de calidad y sus evaluaciones más que en el control de calidad. Cuanto mejor funcione el sistema de garantía de calidad del proveedor y cuanta más información tenga el consumidor al respecto, más barato será el control de aceptación.

Esta norma brinda al consumidor la oportunidad de renunciar a la inspección de aceptación o aceptar parte del lote sin inspección, utilizando medios de menor costo para protegerse de la entrega de productos de mala calidad, como inspecciones de los sistemas de calidad de los proveedores y análisis de inspecciones y pruebas. datos obtenidos durante la producción.

Figura 3 - Dependencia de los volúmenes de muestra para el control de una etapa (curva superior n 1) y de dos etapas (curva inferior n 2) del riesgo del consumidor al monitorear al proveedor b 0 para el tamaño de lote N.

Los planes SPC se caracterizan por los riesgos de los consumidores y proveedores o los correspondientes niveles de confianza.

Los riesgos del consumidor y proveedor son características de la confiabilidad de las decisiones tomadas con base en los resultados del SPC (en adelante, la confiabilidad del SPC). Estas características determinan las probabilidades de decisiones correctas (correctas) y erróneas tomadas con base en los resultados del SPC.

Los esquemas SPC se caracterizan por los riesgos promedio del consumidor o los riesgos promedio del proveedor.

La elección de planes específicos y (o) esquemas de SPC la lleva a cabo el control organizador del partido, sin acuerdo con nadie, y debe garantizar la confiabilidad especificada de las decisiones que afectan los intereses de la otra parte, a saber:

- al realizar el seguimiento del proveedor, se debe garantizar el valor especificado (estándar) del riesgo del consumidor;

- al monitorear al consumidor, se debe garantizar el valor especificado (normativo) del riesgo del proveedor.

Los consumidores tienen derecho a cambiar los valores estándar de riesgos y riesgos promedio del consumidor bajo el control del proveedor o los niveles de confianza correspondientes en los rangos especificados en esta norma, dependiendo del grado de confianza en la información del proveedor sobre el producto. calidad. Con un alto grado de confianza, pueden incrementar los riesgos hasta valores que signifiquen una transición hacia la aceptación de productos sin control por parte del proveedor.

En el caso de la liberación del producto sin contrato, el valor estándar del riesgo del consumidor durante el control del proveedor lo establece el organismo que emitió el certificado del producto o sistema de calidad. Este organismo podrá modificar el valor establecido por él mismo en función de los resultados de la supervisión del producto.

Al comercializar productos sin contrato, el proveedor, que no tiene un certificado para el producto o sistema de calidad, establece el grado de confianza (el valor estándar del riesgo del consumidor durante el control del proveedor) de forma independiente, a menos que la ley o las regulaciones gubernamentales establezcan lo contrario. , indicando este valor en los documentos del sistema de calidad, así como en los documentos que acompañan a los productos.

En el caso de un SPC durante el arbitraje o la consideración judicial de una disputa entre un fabricante (proveedor) y un consumidor, la elección del plan y esquema de control la lleva a cabo la parte que solicita el arbitraje o el tribunal, mientras que la otra parte debe estar protegida. de posibles decisiones erróneas al establecer restricciones sobre los valores de los correspondientes riesgos o niveles de confianza.

Cuando un tercero realiza el SPC, por decisión judicial en los casos que determinan la responsabilidad del proveedor (fabricante) por la liberación de productos que no cumplen con los requisitos de las normas o del contrato de suministro, se deben cumplir restricciones al riesgo del proveedor.

En el caso de que el control final y la aceptación por parte del fabricante se lleven a cabo mediante un control estadístico continuo de aceptación (los productos se reciben para control pieza por pieza utilizando el método "flujo"), el consumidor o las autoridades de inspección pueden, al verificar la exactitud de la control y aceptación final, formar productos en lotes de cualquier tamaño. Se deben presentar reclamaciones al proveedor (fabricante) sobre estos lotes si, con base en los resultados del SPC, se tomó la decisión de que el lote generado no cumple con los requisitos para el indicador de calidad del grupo.

2. Selección de planes, esquemas y requisitos de SPC para la confiabilidad del control.

Los planos y esquemas del SPC seleccionados deben cumplir con los requisitos de confiabilidad. Los requisitos para la confiabilidad de los planes de control se pueden especificar en uno de dos tipos:

a) restricciones al riesgo del consumidor al monitorear al proveedor (en forma de un valor estándar del riesgo del consumidor b0) y restricciones al riesgo del proveedor al controlar al consumidor (en forma de un valor estándar del riesgo del proveedor a0);

b) restricciones a los niveles de confianza (g, n) cuando el proveedor y el consumidor utilizan límites de confianza (intervalos, conjuntos) para indicadores grupales de calidad del producto en las reglas de toma de decisiones.

Los planes y esquemas de SPC que satisfacen restricciones sobre los riesgos correspondientes o niveles de confianza cuando utilizan límites de confianza (intervalos, conjuntos) en las reglas de toma de decisiones son aceptables para el control.

De manera similar, el consumidor selecciona los planes SPC basándose en sus propios objetivos, criterios de optimización y capacidades, cumpliendo un requisito obligatorio: la limitación del riesgo del proveedor.

Estas reglas se ilustran en la Figura 1, que muestra las características operativas de varios planes de control. El proveedor puede elegir cualquier plan entre aquellos cuyas características operativas no sean superiores a la ubicación del punto con coordenadas (NQL; b0). A su vez, el consumidor puede elegir cualquier plan entre aquellos cuyas características operativas no bajen del punto con coordenadas.

b0 es el valor estándar del riesgo del consumidor durante el control de proveedores;

a0 es el valor estándar de los riesgos del proveedor al monitorear al consumidor;

NQL - valor normativo del indicador de calidad del grupo;

q - indicador de calidad del grupo;

P es la probabilidad de tomar una decisión sobre el cumplimiento.

Figura 1. Características operativas de los planes de control aceptables de proveedor (I) y cliente (II).

Al monitorear al proveedor:

- se toma una decisión sobre el cumplimiento de un conjunto de productos con los requisitos para su calidad (en adelante, la decisión sobre el cumplimiento) si se incluye un intervalo de confianza (unilateral o bilateral) o un conjunto de confianza en el intervalo (conjunto) de los valores requeridos de los indicadores de calidad del grupo;

- se toma una decisión sobre el incumplimiento de un conjunto de productos con los requisitos para su calidad (en adelante, la decisión sobre la no conformidad) si al menos un punto del intervalo de confianza (conjunto) está fuera del intervalo ( conjunto) de los valores requeridos de los indicadores de calidad del grupo.

Al monitorear al consumidor:

- se toma una decisión sobre el cumplimiento si al menos un punto del intervalo de confianza (conjunto) está dentro de los requisitos del indicador de calidad del grupo;

- se toma una decisión de incumplimiento si todos los puntos del intervalo de confianza (conjunto) están fuera de los requisitos del indicador de calidad del grupo.

Las reglas de decisión se ilustran en las Figuras 2, 3.

La Figura 2 presenta las reglas correspondientes a los requisitos bidireccionales para el indicador de calidad grupal; La Figura 3 muestra las reglas correspondientes al indicador de grupo en forma de porcentaje de unidades de producción no conformes, un ejemplo de requisitos unilaterales.

Los valores estándar de riesgo del consumidor al monitorear al proveedor b0 los establece el consumidor dentro de un rango que depende del grado de confianza en la información del proveedor sobre la calidad del producto. Cuanto mayor sea la confianza, mayor será el valor de b0 que el consumidor puede establecer. El valor superior b0 = 1 corresponde a la aceptación sin control del proveedor, por confianza.