Използва се за нарязване на резби в отвори. Урок по ВиК "нарязване на вътрешни резби". Видове и системи на резби

Автомеханичен лицей

Санкт Петербург

ПЛАН НА УРОКА ПО ТЕМАТА:

"Нарязване на резба"

Главен п/о

Иванова В.Я.

Целта на урока:

Научете учениците на техниките за рязане на резби с метчик и матрица на ръка.

- да формират умения и да развиват умения за работа с кран и матрица.

Да възпитава чувство за работа в екип, правилно отношение към ученето, независимост, уважение, точност и внимателно боравене с инструменти и материали.

аз Организационна част, уводна част:

1) Проверка на отсъстващите, назначаване на дежурни, наличие на учебни пособия (тетрадки, учебници, химикалки, моливи, линийки, перални).

II. Повторение на преминатия материал.(стр. 79-83)

Въпроси: (стр. 83 - въпроси).

Какви метали познавате?

Какви свойства имат различните метали?

Какви продукти се правят от метали?

III. Главна част:

1) Представяне на програмен материал (под формата на лекция).

Много части от машини и строителни конструкции са закрепени заедно чрез резбови връзки. Следните се използват в резбови връзки:

Болт - цилиндричен прът с глава в единия край и резба в другия.;

Фиби - цилиндрична пръчка с резби в двата края;

Винтът е цилиндричен прът с резба за завинтване в една от частите, които трябва да бъдат свързани (Приложение Фиг. 61 (плакат или скица на дъската)).

Нишка - това са издатини на повърхността на винтове и гайки, разположени по спирална линия. Има два вида резби: външни и вътрешни.

Тези видове нишкиИзработват се машинно и ръчно. В зависимост от посоката на повдигане на посоката на повдигане на завоите върху цилиндрична повърхност, спиралата (т.е. резбата) може да бъде дясна или лява. В машиностроенето по-често се използват десни резби.

умира - използва се за нарязване на външни резби.

Кранове - използва се за нарязване на вътрешни резби.

Тези инструменти се доставят с държачи (спомагателни).

Когато показвате инструмента (на плакати), наименувайте: дизайн, основни елементи, основни ъгли и набор (според плакатите).

Основни елементи на нишката:

Профилът на резбата се разглежда в участък, минаващ през оста на болта или гайката

Резба (виток) е частта от резбата, образувана при един пълен оборот на профила.

Ъгъл на профила φ - ъгълът между страните (ръбовете) на профила на резбата, измерен в равнина, минаваща през оста на болта (в метрика 60˚, а в инчове 55˚).

Стъпка на резбата P - разстоянието между успоредните страни или върховете на две съседни навивки, измерено по оста на резбата (в метрични единици в mm, в инчове броя на навивките)

Височина на профила (дълбочина на резбата) H1 – разстоянието от върха на резбата до основата на профила, измерено перпендикулярно на оста на болта.

Външният диаметър на резбата d е диаметърът на цилиндъра, описан близо до повърхността на резбата (за болтове по върховете на профила на резбата, за гайки - по вдлъбнатините).

Вътрешен диаметър d1 е диаметърът на цилиндъра, вписан в повърхността на резбата (измерен във вдлъбнатините за болтове, в върховете на резбата за гайки).

Средният диаметър d2 е диаметърът на цилиндър, коаксиален с резба, чиито образуващи са разделени от страничните страни на профила на равни сегменти.

Профили на нишки (на плакат):

Цилиндрична – триъгълна;

Конично – триъгълно;

Правоъгълна;

Трапецовидна;

Устойчив;

Кръгъл;

Еднопосочен (използва се за надеждна връзка) и многопосочен (използва се за предаване на движение).

Видове нишки (на плакат):

Метрика;

инч;

Тръба;

Цилиндрична.

Упражнение: Назовете основните елементи на резбата според фиг.

Последователност на изпълнение на външна нишка:

1) Необходимо е да се определи диаметърът на пръта с помощта на таблицата (страница).

2) Фиксирайте детайла в менгеме вертикално с издатина от 20-25 mm.

3) Отстранете фаската в края на пръта с помощта на пила.

Въпрос: Какви предпазни мерки трябва да се вземат предвид при работа с файл?

4) Матрицата се поставя в горния край на пръта и се завърта с лек натиск без изкривяване.

5) Завъртете държача на матрицата 1-2 оборота по посока на часовниковата стрелка и 0,5 оборота обратно на часовниковата стрелка.

6) След нарязване на няколко оборота, смажете пръта с масло.

Последователност на вътрешна резба:

- Определете диаметъра на отвора според таблицата (страницата), за точност пробийте на метален струг.

- Предварително смажете крана с машинно масло.

- Поставете го в дупката без изкривяване.

- Завъртете плавно, като направите 1-2 оборота по посока на часовниковата стрелка, половин оборот обратно на часовниковата стрелка.

Възможни дефекти при рязане на резби:

Скъсан рязане (липса на смазване);

Резби с непълен профил (несъответствие между диаметъра на пръта и отвора);

Счупване на крана или матрицата (диаметърът на отвора е по-малък от нормалния или прътът е по-голям от нормалното).

IV. Практическа работа.

Изпълнение на задачи:

1. Нарежете резби на пръта.

2. Нарежете резбата с кран.

V. Заключителна част.

Обобщение на урока. Степен практическа работастуденти.

Почистване на работилницата.

Приложение на TCO: дъска, плакати, произведена мостра (част или продукт).

Литература:

1 Учебник за 7 клас, В. Д. Симоненко, 2007 г.

2 Урочни плановеспоред учебника за 7 клас под редакцията на В. Д. Симоненко (Волгоград 2006 г.).

189. Какво е нарязване на резба?

Нарязването на резба е образуването на спирална повърхност върху външните или вътрешните цилиндрични или [-тонични повърхности на детайла.

190. Какви инструменти се използват за рязане на спирална повърхност върху външната цилиндрична повърхност на част?

Нарязването на спиралната повърхност на болтове, валове и други външни повърхности на части може да се извърши ръчно или машинно. Ръчните инструменти включват: кръгли разцепени и непрекъснати матрици, както и четири- и шестоъгълни пластинчати матрици, матрици за нарязване на резби на тръби. За закрепване на матриците се използват матрицодържатели и скоби. Кръглата матрица се използва и за машинно нарязване на резби.

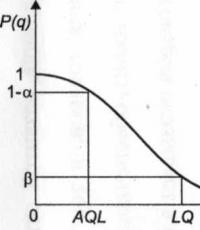

Броят на отворите за стружките g зависи от дебелината на стружките azt, отстранени от зъбите на един отвор, ъгъла на всмукателния конус f и стъпката на резбата t:

С увеличаване на броя на отворите за стружките g, дебелината на стружките a намалява и обратно.

В зависимост от диаметъра на резбата, която се нарязва, броят на отворите за стружки варира от 3 до 14.

Машинно нарязване на външни резби може да се извърши на стругове с резбонарезни глави, гребени, резбонарезни глави с радиални, тангенциални и кръгли матрици, вихрови глави, както и на пробивни машини с резбонарезни глави, на фрези с резбонарезни машини. фрези и на еднорезбови резбошлифовъчни машини nym и многожилни кръгове.

Получаването на повърхност с външна резба може да се постигне чрез валцоване с плоски матрици или кръгли ролки на машини за валцуване на резби. Използването на резбонавиващи глави с аксиално подаване ви позволява да навивате външни резби на оборудване за пробиване и струговане.

191. Назовете инструмент за нарязване на резби в отвори.

Нарязването на резби в отвори се извършва с помощта на метчици ръчно и машинно. Има цилиндрични и конусовидни кранове. Ръчните кранове са единични, двойни и тройни. Обикновено се използва комплект, състоящ се от три метчика: груб, обозначен с една тире или цифрата 1, среден, обозначен с две тирета или цифрата 2, и завършващ, обозначен с три тирета или цифрата 3 (Таблица 12, Фиг. 29).

Има специални метчици: за матрици (метчици с дълга режеща част), за гайки, за тръби, за леки сплави, а също и с конична работна част. Метчиците могат да се използват за нарязване на резби в проходни и глухи отвори или за калибриране на предварително нарязани резби с главни метчици. 77

Водач с фиксиран или регулируем квадратен отвор се поставя на стеблото на ръчен метчик, завършващ с квадратна глава.

В някои случаи се използват комбинирани метчици, които могат да се използват за пробиване и резба.

Машинните метчици се използват за нарязване на вътрешни резби на пробивни и стругови машини от всякакъв вид. Те могат да режат нишки в една или повече

Пасажи. На едно минаване се нарязват резби със стъпка до 3 mm, а на 2-3 минавания - резби с по-голяма стъпка, особено дълги резби, както и гладки резби в трудни за нарязване материали, независимо от стъпката , се изрязват.

За рязане на резби в гайки на машини се използват метчици за гайки. Работят без реверс и при рязане гайките се навиват на стеблото. Има кранове за гайки с прави и извити стебла.

За рязане на вътрешни резби с голям диаметър се използват резбонарезни глави с регулируеми матрици или събиращи матрици.

192. От какви елементи се състои кранът?

Метчовите елементи са работната част, състояща се от режещи и калибриращи части и стебло. На работещ Т8

Частите са снабдени със спирално рязане и надлъжни канали за отстраняване на чипове. Режещите ръбове се получават в пресечната точка на спираловидно рязане и надлъжни канали за отстраняване на стружките. Краят на опашката завършва с квадратна глава за монтаж в патронника. Метчиците са изработени от въглеродна инструментална стомана U12 и U12A, бързорежеща стомана R12 и R18, легирана стомана X06, XV, IH.

193. Какво е спирална повърхност? Спираловидната повърхност е повърхност, описана от крива на образуващата, равномерно въртяща се наоколо

ос и в същото време извършва равномерно транслационно движение по тази ос. По отношение на повърхността с резба, генераторът е триъгълник (за метрични и инчови резби), трапец (за трапецовидни резби) и правоъгълник (за правоъгълни нишки, например в водещи винтове на жака).

194. Какво е профил на нишка?

Профилът на резбата е контур, получен чрез срязване на повърхността на винта с равнина, минаваща през оста на винта.

Профилът на резбата се състои от издатините и вдлъбнатините на резбите. Оста на вала е оста на спиралната повърхност (фиг. 30).

195. Какви параметри определят резбата във всеки винт и всяка гайка?

Параметрите на резбата са външен диаметър d, вътрешен диаметър du, среден диаметър d%, стъпка R, ъгъл на профила на резбата oc. Профилът на резбата е разделен на две части: издатини и вдлъбнатини. Нишките могат да бъдат едностартни или многостартиращи.

196. Какво представлява стъпката на резбата с едно начало?

Стъпката на резбата трябва да се разбира като транслационно движение на средната точка на профилната образуваща, съответстваща на

Съответства на един пълен оборот спрямо резбата ssi.

Стъпката на резбата се определя от разстоянието между осите на две еднакви точки на последователни едноименни завъртания (фиг. 31) или разстоянието, на което гайката се движи по винта при извършване на един пълен оборот за резба с един старт (Таблици 13 и 14).

197. Какъв е прогресът на многостартова нишка?

Спиралната повърхност на резба с много накрайници може да се разглежда като няколко спирални канала, имащи

Rdin е номиналният диаметър (следователно, една номинална стъпка, която в резба с много накрайници се нарича водеща t) и е оформен върху една гладка цилиндрична повърхност с извори, разположени равномерно по обиколката. По този начин ходът на резбата t е разстоянието между най-близките еднакви страни на профила, принадлежащи към една и съща повърхност на винта, в посока, успоредна на оста на резбата. Напредването на резбата е относителното аксиално движение на винт или гайка на оборот.

198. Каква е връзката между хода на рязане и стъпката на резбата?

Ако резбата е с един старт, тогава ходът на резбата t е равен на стъпката на резбата P. Ако резбата е с много стартове, тогава ходът на резбата t е равен на произведението на стъпката P и броя на стартовете n:

|

13. Размери на редовни метрични резби, wst

|

|

Номинален диаметър, инчове |

Брой стъпки и дължина от един инч |

|||||

|

Диаметър на винта d, mm |

Среден диаметър dt, mm |

Диаметър на отвора на гайката £>, mm |

Отвор на ключ, мм |

Диаметър на гайката, мм |

||

199. Назовете видовете резби в зависимост от посоката на рязане и броя на стартовете.

Нишките могат да бъдат с едно начало или много начало, както и с дясна и лява ръка. Резба с много накрайници е, когато един ход на рязане включва два или повече профила на резбата.

200. Как се обозначават нишките?

Обозначаването на нишките е дадено в табл. 15.

201. Наименувайте видовете нишки в зависимост от тяхната конфигурация.

В зависимост от конфигурацията на резбата има метрични (нормални и малки), инчови, тръбни, трапецовидни, симетрични и асиметрични, заоблени, правоъгълни. Те могат да бъдат цилиндрични или конични.

Ъгълът на профила на метричните резби е 60°, инчовите цилиндрични 55°, инчовите конкови резби 60°, тръбните цилиндрични и конусовидни 55°, трапецовидни 30°. 82

202. Назовете видовете резби в зависимост от профила.

В зависимост от профила на резбата се делят на: триъгълни, трапецовидни, симетрични и асиметрични, правоъгълни и заоблени (фиг. 31).

203. Какви стъпки имат следните резби: M4, MB, M8, M10, M12, MI, M16, M18, M20, M22, M24, M27, MZO? с

Резбата M4 е със стъпка 0,7 mm; MB - 1 mm; M8 - 1,25 mm; MU - 1,5 mm; M12 - 1,75 mm; M14 - 2 mm; М16 - 2 мм; М18 - 2,5 мм; M20 - 2,5 mm; M22 - 2,5 mm; M24 mm; M27 - 3 mm; M30 = 3,5 мм.

204. Какви видове дърворезби са били използвани по-често в миналото и кои - сега?

Преди това по-често се използваха инчови резби, сега -■ метрични, по-рядко - инчови.

205. Какви класове на точност на резбата са налични?

В метричните резби има 3 класа на точност: прецизни (обозначаване на полета за външни резби Ah, за

Вътрешен - 4Н5Н), среден (обозначение на толерантни полета за външни резби 6gf, be и 6d, за вътрешни резби - 5Н6Н, 6H, y6G), груби (обозначение на толерантни полета за външни |) резби 8ht 8g, за вътрешни - 7Н, 7 G).

За трапецовидни резби има два класа на точност: средна (обозначението на полето на толеранс за дълги външни резби е 7h, 7e и 8e, вътрешни 7H и 8H); груб (обозначаване на зоната на толеранс за дълги външни резби 8е, 8с, 9с, вътрешни 8Н и 9Н).

206. Какви диаметри се различават в нишките?

Резбите се различават (фиг. 32) по номиналния диаметър на резбата, който най-често е външният диаметър на повърхността на винта d, вътрешният диаметър dlf средният диаметър на винта^ и вътрешният диаметър на отвора на гайката Dlt диаметърът на резбата на гайката B, средният диаметър на резбата на гайката Di, най-често равен на rf2 среден диаметър на винта

_ д-~ Dx "2 o-*

207. Какъв диаметър трябва да има отвор за метрична резба?

Пример: Диаметърът на пръта с резба M20 трябва да бъде

20 - 0,1 2,5 = 19,75 мм.

209. Какви охлаждащи течности се използват при нарязване на резби?

При рязане на резби в части от въглеродни и легирани конструкционни стомани използвайте сулфорезол или 5% разтвор на емулсия E-2 или ET-2 за кранове; за матрици, матрици, глави за нарязване на резби - сулфорезол, масло Industrial 20.

За неръждаеми и трудни за рязане стомани се използва сулфорезол, олеинова киселина или течност със следния състав: сулфорезол -60%, керосин -25%, олеинова киселина - 15%.

За сив чугун се използва керосин или масло Industrial 20 за разрез.

® За алуминий и неговите сплави използвайте 5% разтвор на емулсия E-2, ET-2 или течност със следния състав: индустриално масло 20 - 50%, керосин - 50%.

За мед и нейните сплави използвайте 5% разтвор на емулсия E-2, ET-2 или масло Industrial 20.

Смазването намалява триенето, охлажда инструмента, удължава живота на инструмента и улеснява отстраняването на отпадъците.

|

Продължение на таблицата. 17

|

210. Как трябва да се подготви пръчка за резбоване?

Преди да нарежете резба, прътът трябва да се почисти от ръжда и от крайната му повърхност да се отстрани фаската.

211. Посочете причините за дефекти при рязане на резби.

Причините за дефекти при нарязване на резба са следните: несъответствие между диаметрите на отворите или прътите и резбата, която се нарязва, повреда на инструмента, нарязване на резба без използване на смазка, тъпи инструменти, лошо закрепване или лош монтаж на инструмента, както и като невъзможност за рязане на резби (Таблица 18).

212. Какви инциденти могат да се случат при нарязване на резби?

При рязане на резби механик или оператор на машината може да нарани рудера с острия ръб на част или инструмент, така че не трябва да почиствате ръчните инструменти от стружки с пръсти; строго е забранено да почиствате инструменти, които са в движение с вашия пръсти.

Вид повреда I Причини за повреда

Нишките са скъсани

Частична резба

Счупване на крана в отвора

Нарязване на резба без смазване

Тъп инструмент или неправилно заточен инструмент Неправилна позиция на инструмента

Диаметърът на отвора е твърде голям Невнимание на механика.

Тъп кран

Слабо закален кран

Жлебовете на крана и дупката са запушени с чипове

Винаги използвайте лубрикант Не използвайте тъпи или лошо заточени инструменти Проверете монтажа на инструмента преди да нарежете резби Правилно изберете диаметрите на пръта и отвора за резбите Същото

Обърнете внимание на работа

Проверете инструмента преди да започнете работа, не режете резбата с тъп инструмент Сменете крана (отстранете счупения) Почиствайте крана и отвора от стружки по-често

Концепцията за спирала

Ако вземете парче фолио, нарязано във формата на правоъгълен триъгълник 2, и го завиете върху цилиндър 1 (фиг. 3.78), тогава хипотенузата A C на този триъгълник образува спирала върху цилиндричната повърхност. В този случай обиколката на основата на цилиндъра трябва да е равна на дължината на катета AB на триъгълника. Височината на цилиндъра, по който спиралата прави един пълен оборот (в нашия случай това е дължината на крака CB), се нарича стъпка на спиралата. Ъгълът, под който спиралата се издига по повърхността на цилиндъра (в разглеждания пример това е ъгълът между крака A B и хипотенузата A C), се нарича ъгъл на повдигане на спиралата.

Концепция за дърворезба

Ако се изреже жлеб върху цилиндрична повърхност по спираловидна линия, ще се получи резба, чиято форма ще се определя от формата на изрязания жлеб. Спиралният жлеб, изрязан върху повърхността на цилиндъра, се нарича корен на резбата, а спираловидната издатина, образувана в резултат на рязане на жлеба по време на едно завъртане на цилиндъра, се нарича резба или резба. Цилиндричен прът, който има винтова повърхност по цялата си дължина или част от нея, се нарича винт, а отвор, който има винтова повърхност, се нарича гайка.

В зависимост от формата на изрязания жлеб се разграничават няколко профила на резбата (фиг. 3.79): триъгълна; трапецовидна; шаси; правоъгълна (лента); трапецовидна тяга; кръгъл.

Въз основа на броя на нишките, нишките се разделят на единични, двойни, тройни и многостартови. Броят на пусканията на дадена резба може да се определи от броя на краищата на резбата, излизащи от крайната повърхност на винтова част (винт или гайка).

Резбови елементи

Всяка резба се характеризира с определени числени параметри - елементи (фиг. 3.80), които са стъпка, ъгъл на профила, височина на профила, външен, вътрешен и среден диаметър.

Стъпката на резбата P е разстоянието в милиметри между върховете на две съседни навивки на резбата, измерено по посока на нейната ос

Височината на профила t е разстоянието от върха на резбата до основата на профила, измерено в посока, перпендикулярна на оста на резбата.

Основата на резбата е участъкът от профила на резбата, разположен на най-късо разстояние от нейната ос.

Ъгълът на профила a е ъгълът между правите секции на страните на профила на резбата.

Външен диаметъррезба d е най-големият диаметър, измерен по върховете на резбата, перпендикулярна на нейната ос.

Вътрешният диаметър на резбата, dx, е най-малкото разстояние между противоположните корени на резбата, измерено перпендикулярно на нейната ос.

Средният диаметър на резбата d2 е диаметърът на условен кръг, начертан в средата на профила на резбата между дъното на вдлъбнатината (основата на резбата) и горната част на издатината, перпендикулярна на оста на резбата.

Видове и системи на резби

Профилът на резбата (виж фиг. 3.79) зависи от формата на работната част на инструмента, използван за производството на резбата. Според предназначението си резбите се делят на закрепващи и специални. Закрепващите резби включват триъгълни, а специалните резби са правоъгълни, трапецовидни, напречни и кръгли. Закрепващите резби са цилиндрични и конусовидни, което позволява плътно свързване. В повечето случаи за механизми за преобразуване на движение се използват специални нишки, те се произвеждат с помощта на специално оборудване и не се обсъждат в този учебник.

В машиностроенето се приемат три резбови системи: метрична, инчова и тръбна.

Метричните резби (фиг. 3.81) имат профил на равностранен триъгълник с ъгъл на върха 60 °, върховете на издатините на винта и гайката са отрязани, за да се избегне задръстване на резбата при завинтване. Метричните резби се характеризират с размера на външния диаметър и стъпката на винта, изразени в милиметри. Метричните резби се предлагат с груба и фина стъпка. Резбите с груба стъпка се обозначават с буквата M и номер, съответстващ на диаметъра на винта, например M20. Метричните резби с фина стъпка също се обозначават с буквата М и числа, разделени със знак за умножение. Цифрите съответно характеризират номиналния диаметър на резбата и нейната стъпка.

Инчовите резби (фиг. 3.82) се използват за ремонтни работи и производство на резервни части за вносно и старо оборудване. Профилът на тази резба е равнобедрен триъгълник с върхов ъгъл 55° и плоско изрязани краища на винтовете и гайките. Основната характеристика на инчовата резба е броят нишки на инч дължина на резбата. Външният диаметър на резбата (diameter bi nta) също се измерва в инчове. Закрепващите инчови резби имат диаметри от 3/i6 до 4 инча и от 24 до 3 нишки резба на инч от нейната дължина.

Тръбната резба (фиг. 3.83) има профил, подобен на инчовата резба и по-малка стъпка. Върховете на завоите не се изрязват плоско, като инчови и метрични резби, а по радиус. В допълнение, тръбните резби нямат празнини между резбите на винта и гайката, което осигурява по-висока плътност на връзката от метричните и имперските резби. Основната характеристика на тръбната резба е броят нишки на инч от нейната дължина.

Тръбните резби имат диаметри от 1/8 до 6 инча с брой нишки на инч от 28 до 11. Диаметърът на инчовата резба обикновено се счита за диаметъра на отвора (лумена) на тръбата, а не за външния диаметър. Тази резба се използва за свързване на тръби, тръбопроводни фитинги и други тънкостенни части. Посочете тръбните резби в чертежите, като посочите диаметъра, например тръба. 3/8".

Определяне на размерите на резбата (фиг. 3.84). При рязане на резби е необходимо да се провери тяхното качество. За проверка на външния диаметър на резбата се използва дебеломер или микрометър, вътрешният диаметър се проверява с помощта на дебеломер, средният диаметър се проверява със специален микрометър на резбата, стъпката на резбата се контролира с помощта на специален крачкомер на резбата (милиметър или инч ).

произведени на машини и ръчно с помощта на метчици, матрици и ножове за резби.

Нишките могат да бъдат леви или десни; едно, две, три и многоходови.

Основните елементи на резбата: профил, стъпка, външен и вътрешен диаметър.

Използват се три резбови системи: метрична, инчова и тръбна.

Профил показателРезбата има формата на триъгълник с ъгъл на върха 60° с различни размери на стъпката - основна и малка от 1 до 5 - за закрепване на детайли.

Профил инчНишката има ъгъл 55° при върха и се измерва с броя нишки на 1”.

U тръбаПрофилът на резбата също има ъгъл от 55° и се характеризира с броя на резбите на 1” (за различни тръбни връзки).

Съществуват правоъгълни и трапецовиднипрофил на резбата (за предаване на движението на частта); упорит- (за механизми, работещи в една посока, хидравлични и механични преси); кръгъл -за водопроводни фитинги и коничен -за тръбни връзки, работещи при високи налягания и температури.

кранове -служат за нарязване на резби в отвори и се състоят от работна част и стебло.

Работната част на крана се състои от конична (всмукателна) и калибрираща част.

Всмукателната част изпълнява основната работа по нарязване на резби, а калибриращата част служи за почистване и калибриране на резбовата връзка. Обикновено се използва набор от три крана (груб, среден и завършващ). Първо изрязват грубо, след това средно и накрая завършващата нишка се калибрира.

умираизползва се за нарязване на резби на пръти (диаметър 1 - 52 мм) както ръчно, така и на машини. Матриците имат прорез, благодарение на който диаметърът на резбата леко се увеличава или намалява.

За определяне на d на отвор с резба се използват специални таблици. Диаметърът на отвора трябва да бъде по-голям от вътрешния диаметър на резбата, т.к При нарязване на резба материалът се екструдира частично. Например, за M14, d = 11,8. Когато нарязвате външна резба, диаметърът на пръта трябва да е малко по-малък от външния диаметър на нарязваната резба, в противен случай тя няма да може да се завинти върху пръта и краят на пръта ще се повреди.

Има комбинирани кранове, състоящи се от грубкран, за предварително резбоване и завършване -за окончателно нарязване на резба. Такъв кран ви позволява да изрежете резба с един кран, вместо с комплект, което спестява допълнително време за инсталиране на инструмента. Съществуват бормашиникомбиниране на операциите по пробиване и нарязване на резби, което ще увеличи производителността на операциите по нарязване на резби. Матриците са изработени от нисколегирани стомани (например 9ХС).

остъргване -това е операцията на крайна повърхностна обработка чрез отстраняване на много тънък слой метал със специален инструмент - скрепер.Тази операция се използва, когато е необходимо да се осигури прецизен контакт на триещите се повърхности.

За да се определи частта от повърхността, която трябва да се изстърже, частта се поставя върху контролна плоча, покрита с тънък слой боя, и с лек натиск частта се премества в различни посоки. Изпъкналите участъци от повърхността, която трябва да се изстърже, са покрити с петна боя и подлежат на изстъргване. Качеството на остъргването се определя от броя на точките на контакт с контролната плоча (на плоча 25+25 mm броят на петната трябва да бъде от 4 до 36).

Режещият инструмент за изстъргване е скрепер, а инструментът за изпитване е плоча. Скрепери с различни конфигурации са изработени от високовъглеродна стомана U10A - U12A. Режещият край на скрепера е закален, за да му придаде висока твърдост.

Гаечни ключовеса подразделени;

Отворен за шестостенни и квадратни гайки;

Горни (закопчаващи се) - гайки, покриващи всички ръбове, по-издръжливи и надеждни;

Гнезда, използвани при невъзможност за затягане (развиване) на гайката с обикновен гаечен ключ;

Шарнирни, както и въртящи се - използват се за завинтване на гайки на труднодостъпни места;

Регулируемите динамометрични ключове се използват за затягане на гайки и болтове със същия въртящ момент.

Реверсивните пневматични и електрически ударни гайковерти се използват при едновременно завинтване на 2 до 20 гайки.

Нишките се използват широко в машиностроенето, те се използват за свързване на части помежду си и за предаване на движение. Пример за използване на резби за свързване на части е резбата на шпиндела на струг, предназначена за закрепване на патронник; Пример за използване на резби за предаване на движение е резбата на водещ винт, който предава движение към гайката на престилката, резбата на винтовете в менгеме, резбата на шпинделите в преси и др.

Концепцията за спирала. Основата на всяка нишка е така наречената спирална линия. Да вземем лист хартия с формата на правоъгълен триъгълник ABC (фиг. 237, а), чийто катет AB е равен на обиколката на цилиндър с диаметър D, т.е. AB = πD, а вторият катет BV е равен на височината на издигане на спиралата за един оборот. Нека увием триъгълника върху цилиндрична повърхност, както е показано на фиг. 237, а. Кракът AB ще се увие около цилиндъра веднъж, а хипотенузата A B ще се увие около цилиндъра и ще се образува върху повърхността му спирала със стъпка S равно на BV. Ъгълът τ (tau) се нарича ъгъл на спиралата.

Ако триъгълникът е разположен отдясно на цилиндъра, както на фиг. 237, а, а наклонената права A B се издига от ляво на дясно, тогава се нарича такава спирала точно; с обратна позиция на триъгълника и издигане на линията от дясно на ляво(Фиг. 237, b) получаваме налявоспираловидна линия.

Формиране на нишка. Ако донесете върха на ножа до цилиндрична ролка и след това дадете въртене на ролката и в същото време равномерно надлъжно движение на ножа, тогава върху повърхността на ролката първо ще се образува спирална линия (фиг. 238). Когато върхът на фрезата се задълбочи в обработваната ролка и фрезата се движи многократно надлъжно, върху повърхността на ролката ще се получи спираловидна бразда, наречена резба (фиг. 239), с профил, съответстващ на формата на режещата част на фрезата.

Профил на нишка. Ако на режещата част на ножа се придаде триъгълна форма, тогава на повърхността на обработения цилиндър по време на рязане ще получите триъгълна нишка(Фиг. 239, а). Ако режещата част на ножа има правоъгълна или трапецовидна форма, тогава съответно при рязане получавате правоъгъленили лента конец(Фиг. 239, b) или трапецовидна(Фиг. 239, c).

Основни елементи на резбата. Основните елементи, които определят профила на резбата, са следните:

стъпка на резбата S (фиг. 240) - разстоянието между две едноименни точки (т.е. дясно или ляво) на две съседни завъртания, измерено успоредно на оста на резбата;

профилен ъгъл a - ъгълът между страните на бобината, измерен в централната равнина;

горната част на профила E е линията, свързваща страните му по горната част на завоя;

профилна депресия F - линията, образуваща дъното на спиралния жлеб.

Има следните три диаметъра на резбата (фиг. 241):

външен диаметър d резба - диаметърът на цилиндъра, описан близо до резбовата повърхност;

вътрешен диаметър d 1 резба - диаметърът на цилиндъра, вписан в резбовата повърхност;

средният диаметър d 2 на резбата е диаметърът на цилиндър, коаксиален с резбата, чиито генератори са разделени от страните на профила на равни секции.

Посока на резбата(дясна и лява резба). Ако погледнете нишката от края, тогава на дясната нишка издигането на жлеба е насочено отляво надясно, а отляво, напротив, отдясно наляво. Посоката на резбата може да се определи и по посоката на въртене на винта при завинтването му в отвор или на гайката при завинтването му върху болт: ако завинтването е по посока на часовниковата стрелка, тогава резбата е дясна, ако е завинтено обратно на часовниковата стрелка, тогава резбата е лява. Най-често срещаната дясна резба.

2. Видове резби и тяхното предназначение

В машиностроенето най-често се използват следните видове резби: триъгълна- за свързване (закрепване) на части заедно, трапецовиднаИ правоъгълен- за предаване на движение.

Триъгълните резби са разделени на метрични, инчови и тръбни.

Метрични резби. Повечето широко приложениеВ СССР те получиха метрични нишки. Съгласно GOST 9150-59 те се разделят на резби с голяма стъпка (за диаметри 1-68 mm) и резби с фина стъпка (за диаметри 1-600 mm). И двете нишки се различават по размерите на стъпката (за същия диаметър) и други елементи.

Метричните резби имат триъгълен профил (фиг. 242) с профилен ъгъл α = 60 °. Върховете на профила на болта и гайката са плоско изрязани, кухината на болта може да бъде плоско изрязана или заоблена по радиуса r.

Стъпката на метричните резби се измерва в милиметри.

Инчовата резба (фиг. 243) има профилен ъгъл a, равен на 55 °, и плоско изрязани върхове и вдлъбнатини; Между върховете и долините има пролуки. Външният диаметър на инчовата резба е посочен в инчове. Стъпката на инчова резба се изразява чрез броя навивки на дължина от 1".

В СССР инчовите резби се използват рядко: само при ремонт на вносни автомобили.

Тръбната цилиндрична резба (фиг. 244) има профил под формата на триъгълник със заоблени върхове и долини, ъгълът a на профила е 55 °. Стъпката на цилиндрична тръбна резба се изразява чрез броя навивки на дължина от 1". Тази резба се използва главно в тръби за газ и вода, както и на съединители, използвани за свързване на тези тръби.

3. Измерване на резба

Резбите могат да се измерват с линийка за измерване, резбомер, резбомери, специални шаблони и др.

Измервателна линийка и резбомер се използват предимно за измерване на стъпката на външна резба. Измервателна линийка се използва за измерване на дължината на определен брой навивки, например десет; като разделите получената дължина на броя на завоите, намерете размера на една стъпка. Когато измервате инчови резби, определете броя на навивките, които се падат на дължината на един инч (25,4 мм).

Резбомер(Фиг. 245) служи за проверка на стъпката на резбата. Състои се от набор от стоманени плочи, всяка от които е снабдена с изрези, които точно съответстват на профила на резбата с определена стъпка. Всяка плоча има щамповани числа, указващи стъпката на резбата в милиметри или броя навивки за 1". При проверка на стъпката на резбата табелата се поставя върху проверяваната резба, успоредна на нейната ос (фиг. 245). Подравняването на плочата за измерване на резбата с резбата се проверява за хлабина.

Един от измервателните уреди за проверка на резби са обикновените габарити за резби. Проверяват се външни резби нормален пръстен с резба(фиг. 246), а вътрешният - нормална винтова тапа(фиг. 247). Десният гладък край на пробката се използва за проверка на диаметъра на отвора за резбата, а левият край с резба се използва за проверка на самата резба. Правилността на резбата с нормални габарити се определя чрез докосване от липсата на колебания и трудността при завинтване на габарита и детайла.

Проверката на резби с екстремни измервателни уреди е много по-точна и продуктивна.

Проверяват се външни резби ограничителни скоби с резба.

Скобата (фиг. 248) има две двойки ролки: предната двойка е проходна, а задната двойка е непроходна.

Методът за измерване със скоба за ограничителна резба е същият като при измерване на гладки размери, т.е. резбата трябва да минава свободно през страната на уреда за преминаване, а страната без преминаване на уреда трябва да задържа резба.

Вътрешните нишки са проверени ограничителни винтови тапи(фиг. 249). Отворният край на щепсела има дълга резба с пълен профил; тя трябва да бъде напълно завинтена в отвора с резба по цялата си дължина. Неподвижният край на пробката има две или три завъртания на изрязан профил; не трябва да се завинтва в отвора, който се измерва.

При производството обикновено се използват както гладки, така и резбовани гранични габарити голямо количествоидентични части и като цяло в случаите, когато частите трябва да имат точни размери с определени допуски.

4. Нарязване на триъгълни резби с матрици

Външна триъгълна резба малки размериможе да се нарязва на матрици. Умри(Фиг. 250) е плътен или разделен пръстен с резба на вътрешната повърхност и жлебове за чип 1; Жлебовете служат за оформяне на режещи ръбове 2, както и за освобождаване на стружки.

Матрицата е изработена от въглеродна или легирана стомана. Изработват се кръгли матрици цяло(Фиг. 250, а) или разделяне(Фиг. 250, b). Диаметърът на разделителните матрици може да се регулира в малки граници и по този начин донякъде да възстанови размера на инструмента след износване, което удължава неговия експлоатационен живот. Разделените матрици се използват за нарязване на резби с ниска точност. Плътните матрици осигуряват по-точни резби, тъй като имат по-голяма твърдост. Срокът на експлоатация на плътните матрици е по-кратък.

Техники за нарязване на резби с матрици. За да работи, матрицата се вкарва в специален държач за матрица(Фиг. 251) и закрепени с винтове, които пасват във вдлъбнатините на страничната повърхност на матрицата.

Отрязаната част се фиксира в патронника; първо трябва да се шлайфа до външния диаметър на резбата на болта. Трябва да скосите края на детайла, за да може матрицата да се врязва по-лесно. Ако диаметърът на частта е твърде малък, резбата не е достатъчно дълбока и има непълен профил. Ако диаметърът на детайла е твърде голям, тогава по време на процеса на рязане нишката може да бъде откъсната, тъй като матрицата ще отреже много метал; в най-добрия случай резбата ще бъде нечиста.

Нарязването на резба с матрица често започва с ръчно нарязване на няколко нишки върху неподвижен детайл с помощта на държач за матрица с две дръжки (фиг. 252, а). След това включете машината и продължете да режете, като опрете дръжката на държача на матрицата към опората (фиг. 252, b). При рязане на резби с матрица не е разрешено да държите дръжката с ръце след стартиране на машината. За да дадете правилната посока на матрицата, трябва да я натиснете в началото на рязането с перото на опашката, която се подава ръчно.

Режими на рязане при рязане на резби с матрици. При рязане на резби с матрици скоростта на рязане трябва да е ниска, това увеличава експлоатационния живот на матрицата. Препоръчват се следните скорости на рязане: за стомана - 3-4 m/min; чугун - 2,5 м/мин; месинг - 9-15 м/мин. Сулфурираните масла и вареното масло се препоръчват като смазки за рязане при рязане на стоманени части и керосин при рязане на чугунени части. Охлаждането трябва да е обилно.

5. Нарязване на триъгълни резби с метчици

Малки вътрешни резби се нарязват с кранове. Докоснетее винт с няколко надлъжни канала, които образуват режещи ръбове и в същото време служат за освобождаване на стружки.

Дизайнът и елементите на крана са показани на фиг. 253. Основните му части са: конична всмукателна част 1, калибрираща част 2, жлебове 5, гладка част 4, наречена шийка, квадрат 5 за закрепване на крана в водача или в патронника.

Основната работа при рязане на резби се извършва от оградна част 1, чиито върхове на зъбите са отрязани и имат променлив профил. След всмукателната част дупката включва част за калибриране 2, който служи за почистване (калибриране) на резбата, която се нарязва.

На маточна шийкаКранът винаги е маркиран с диаметъра на резбата: за метрични резби с или без буквата M, а за инчови резби - с добавяне на символа " (инч).

Кранове са изработени от въглерод, легирана и бързорежеща стомана.

За ръчно нарязване на метрични или инчови резби използвайте комплект ръчни кранове, обикновено се състои от три части (фиг. 254), които последователно преминават през отвора за изрязване. Първият и вторият метчик се използват за предварително нарязване на резбата, а третият се използва за почистване на резбата, като му се придават окончателните размери и форма. Номерът на всеки кран в комплекта се разпознава по броя на маркировките на опашката: № 1 има една марка, № 2 има две марки, а № 3 има три марки. Понякога за нарязване на малки резби в проходни отвори се използва комплект от два крана, от които № 1 се използва за предварително рязане, а № 2 се използва за окончателно рязане.

За нарязване на резби в проходни отвори с дължина, която не надвишава диаметъра на резбата, използвайте кранове за гайка(фиг. 255) с дълга всмукателна част, която се използва за нарязване на резби с едно преминаване.

Подготовка на отвора с резба. Когато се правят резби с метчици, малките отвори обикновено се набиват веднага след пробиването; Големите дупки се пробиват предварително. Много е важно да осигурите правилния диаметър на отвора за резба, той трябва да е малко по-голям от вътрешния диаметър на резбата. Материалът на нарязаната гайка под действието на силата на рязане се влива донякъде в жлебовете на резбата (фиг. 256). Колкото по-вискозен е материалът на детайла, толкова повече той тече и следователно диаметърът на отвора трябва да бъде по-голям.

Диаметрите на резбовите отвори се избират според таблиците. В табл 12 показва някои диаметри на отворите за метрични резби.

Таблица 12

Диаметри на отворите с резба

Дължината на глухите отвори за резби трябва да е по-голяма от дължината на резбата поне с размера на частта на крана, т.е. с две или три резби.

Техники за нарязване на резби с метчик. При нарязване на резба с метчик на струг, детайлът, който трябва да се реже, се монтира и закрепва в патронника така, че оста на отвора на детайла да съвпада с оста на въртене на шпиндела. Кранът е монтиран, както е показано на фиг. 257. Всмукателната му част се вкарва в отвора за изрязване, а опашната част се фиксира в устройството. Устройството за закрепване на крана се състои от дорник 4 с ключ 3 и втулка 2 с жлеб, в който влиза ключът 3. Кранът е закрепен с два болта в квадратния отвор на втулката 1. Дорникът 5 има конична опашка, вкарана в отвора на перото на опашката.

При рязане на резба кранът се довежда до отвора на детайла с помощта на ръчно колело, което движи перото; нарезната част на метчика се вкарва в отворите, които се изрязват. За да отрежете първите завъртания на резбата, трябва внимателно и равномерно да натиснете крана, докато въртите ръчното колело на опашката.

Веднага след като кранът се врязва в отвора с 1-1,5 оборота, по-нататъшното му движение ще се извърши самозатяганепоради въртенето на частта.

Устройството, показано на фиг. 257, ви позволява да отрежете конец до определена дължина, при достигане на която рязането на конеца ще спре автоматично. При рязане на резби в глухи отвори, преди да започнете работа със следващия по големина метчик, е необходимо да отстраните стружките от отвора.

Режими на рязане при рязане на резби с метчици. Скоростта на рязане при рязане на резби с метчици трябва да е ниска; това удължава живота на крана и предотвратява засядането на стружки. Препоръчват се следните скорости на рязане: за стомана 3-15 m/min; за чугун, бронз и алуминий 6-22 м/мин. Охлаждането трябва да е обилно. Препоръчва се като режещи течности: за рязане на детайли от стомана - масло (сулфорезол), при рязане на детайли от чугун, бронз и алуминий - емулсия или керосин.

6. Нарязване на триъгълни резби с резци

Най-разпространеният метод за рязане на триъгълни резби на винтови стругове е рязане с ножове за резби.

Дизайн на фреза. Формата на режещата част на ножа за резба трябва да съответства на профила на резбата. Ъгълът на профила на режещата част трябва да бъде 60° за метрични резби, 55° за инчови и тръбни резби. За да се избегне изкривяване на профила му при нарязване на резба, ножовете за резби обикновено се заточват с наклонен ъгъл γ = 0 и върхът на ножа се поставя на височината на централната линия на машината.

Има резби за нарязване външна резба(Фиг. 258, а) и за рязане вътрешна резба(Фиг. 258, b). И двете могат да бъдат твърди или вложни, пръчковидни, призматични и дискови, като фасонни фрези. Главата на ножа за вътрешни резби трябва да е перпендикулярна на оста на стеблото на ножа.

За довършителни проходи при рязане на резби понякога се използват пружинни държачи за получаване на чисти и гладки резби. Такъв нож, срещайки по-твърда част от метала по пътя си, леко се изтласква и не разваля резбата, но последната се оказва по-малко точна.

На фиг. 259 показва пружинен държач 1 с нож. Болт 2 се използва за фиксиране на ножа за резба за вмъкване 3 в държача. Особеността на този държач е, че той може да работи като пружинен или като твърд. Това се постига с помощта на винт 4; когато винтът е вкаран в слота, държачът действа като твърд; когато винт 4 се отстрани, той действа като пружиниращ. Грубото рязане се извършва с фреза, фиксирана в твърд държач, а окончателното рязане се извършва с фреза, фиксирана в пружинен държач.

Монтаж на нож за резба. Настройката на ножа за резби изисква много внимание. Фрезата трябва да бъде инсталирана точно на височината на центровете, в противен случай профилът на нишката ще бъде неправилен. Освен това централната линия на профила на фреза трябва да бъде перпендикулярно на оста на частта(Фиг. 260, а). Това условие е задължително при рязане както на външни, така и на вътрешни резби. Ако пренебрегнем това, профилът на резбата ще се окаже асиметричен (обърнат настрани), както е показано на фиг. 260, б.

Ножът за резба се монтира с помощта на шаблон, както е показано на фиг. 261 при рязане на външни резби и на фиг. 262 при рязане на вътрешни резби. За да проверите, приложете шаблона към цилиндричната (крайна) повърхност на детайла в хоризонталната равнина и поставете ножа в изреза на шаблона. Правилната инсталация се оценява по разстоянието между режещите ръбове на фрезата и изреза на шаблона. Ако има голяма празнина, тя се елиминира чрез пренареждане на фрезата, след което фрезата се фиксира здраво в държача на инструмента.

7. Резбови матрици

Външни и вътрешни триъгълни резби също могат да бъдат нарязани с помощта на матрици за резби.

Нишката умираЗа разлика от конвенционалните ножове за резби, те имат на режещата част не един, а няколко зъба, направени според формата на профила на резбата.

Има гребени плосък прът(Фиг. 263, а); призматичен(фиг. 263, b); кръгла с винтова резба(Фиг. 263, c).

Работната част на гребена се състои от режещи и калибриращи зъби. Режещите зъби (обикновено два или три от тях) се нарязват под ъгъл φ, така че всеки следващ зъб да се срязва малко по-дълбоко от предишния (фиг. 263, а и б). Калибриращата част, която следва режещата, също има няколко зъба (два или три) и е предназначена за почистване на резби.

При рязане на резби с гребени, чрез разпределяне на натоварването между няколко зъба, е възможно да се увеличи напречното подаване и по този начин да се намали броят на проходите в сравнение с ножовете за резби. Гребените издържат по-дълго от ножовете с резба. Призматичните гребени са фиксирани в специални държачи, както е показано на фиг. 263, b и ги монтирайте в държача на инструмента точно на височината на центровете.

Кръглите винтови гребени (фиг. 263, c) се използват много по-широко при рязане на триъгълни резби, както външни, така и вътрешни, тъй като те са по-лесни за производство. Те се състоят от няколко винтови завъртания. Работната част на тези гребени също има няколко режещи зъба, нарязани под ъгъл и няколко калибриращи зъба.

При рязане на външни резбиПосоката на резбата на кръгъл винтов гребен трябва да е противоположна на посоката на резбата на детайла, т.е. ако трябва да отрежете дясна резба, тогава гребена трябва да има лява резба.

При рязане на вътрешни резбипосоката на резбата на кръглия винтов гребен трябва да съвпада с посоката на резбата на частта, т.е., например, когато нарязвате дясна резба, гребена трябва да има дясна резба.

Щампите с кръгла резба са закрепени към дорници, подобно на фрези с кръгла форма (виж Фиг. 224).

8. Настройка на струг за нарязване на резба

За нарязване на резби на струг е необходимо скоростта на въртене на шпиндела да бъде стриктно свързана със скоростта на движение на шублера, тъй като надлъжното подаване на фрезата за оборот на шпиндела трябва точно да съответства на стъпката на резбата, която се нарязва .

На стругове регулирането на дадено подаване на фреза се извършва в резултат на зацепването на съответните зъбни колела на подаващата кутия и подаващата китара. Различни комбинации на сцепление на тези колела се осъществяват от съответните дръжки и лостове. Тяхното пренареждане за получаване на желания фураж се извършва в съответствие с таблицата, налична на машината.

Като пример предоставяме таблица (Таблица 13, стр. 242-243) на настройките на винтов струг 1A62 за рязане на метрични и инчови резби.

Както се вижда от табл. 13, настройката на машината 1A62 за резбоване се извършва чрез промяна на позицията на дръжките 2 и 4 на скоростната кутия (виж фиг. 36b), съединителния лост и дръжките A, B и C на захранващата кутия.

Сменяемите зъбни колела a и b са монтирани с работните джанти навътре към наклонения край на китарата. За нарязване на резби с метрични и инчови стъпки колелата са монтирани вътре с джанти z = 42 и z = 100; за нарязване на модулни резби - с корони z = 32 и z = 97.

Нека да разгледаме примери за настройка на машина 1A62 за рязане на резби.

Пример 9.Необходимо е да конфигурирате машината за рязане на метрични резби със стъпка 2,5 mm.

В съответствие с табл. 13 настройте дръжка 2 (фиг. 36 b) на нормална стъпка и ръкохватка 4 във всяка позиция.

Поставяме ръкохватка A (виж Таблица 13) на кутията за подаване на позиция на метрична резба; ръкохватка B - до позиция II, дръжка B - до позиция I, лост за лост - до позиция 6.

Пример 10.Настройте машината 1A62 за рязане на инчови резби 16 нишки на 1".

Според таблицата 13 поставете ръкохватка 2 на скоростната кутия (виж Фиг. 36 b) на нормална стъпка, поставете ръкохватка 4 във всяка позиция.

Поставяме ръкохватка A (виж Таблица 13) на кутията за подаване на инчова резба; дръжка B - до позиция I, дръжка B - до позиция I; лостът на връзката е в позиция 3.

Пример 11.Необходимо е да конфигурирате машината за рязане на лентови резби със стъпка 16 mm.

В съответствие с табл. 13 задайте ръкохватка 2 (вижте Фиг. 36 b) в позиция с повишена стъпка, ръкохватка 4 в оранжева позиция.

Поставяме ръкохватка A на кутията за подаване на позицията на метричната резба; ръкохватка B - в позиция II, дръжка B - в позиция I, лост на лоста - в позиция 3.

9. Правила за преброяване на броя на зъбите на сменяеми зъбни колела

В случаите, когато машината няма захранваща кутия, машината е конфигурирана да реже резби с дадена стъпка чрез подходящ избор на резервни зъбни колела, които предават въртене към водещия винт от шпиндела.

На фиг. 264 показва диаграма на предаване на такова движение. От вретеното към ходовия винт със стъпка 5 се предава въртенето чрез снафлер и сменяеми колела z 1 z 2, z 3 и z 4 на китарата, с помощта на които машината се настройва да реже резби от a дадена стъпка S p.

За да настроите правилно машината, трябва да можете да преброите броя на зъбите на резервните зъбни колела.

Ако резервните колела (фиг. 264) са избрани така, че шпинделът на машината и водещият винт да правят еднакъв брой обороти, тогава частта ще има резба със същата стъпка като на водещия винт. Наистина, ако стъпката на водещия винт е 6 mm, тогава при едно завъртане винтът ще премести опората с фреза също с 6 mm. Тъй като през това време частта ще направи един оборот, фрезата ще нареже резба, чиято стъпка също ще бъде 6 mm.

Да приемем, че на същия струг е необходимо да се нарязват резби със стъпка 3 mm, т.е. 2 пъти по-малка от стъпката на водещия винт. Ако частта се върти два пъти по-бързо от винта, тогава при едно завъртане винтът ще има време да направи само половин оборот. В този случай опората с ножа ще се премести с половин стъпка, т.е. с 3 mm, следователно резбата ще бъде нарязана на детайла със стъпка от 3 mm. Ако шпинделът се върти три пъти по-бързо от водещия винт, тогава частта ще има резба със стъпка 2 mm.

Следователно може да се изведе следното правило: колко пъти шпинделът на машината ще се върти по-бързо от водещия винт, колко пъти стъпката на нарязваната резба ще бъде по-малка от стъпката на водещия винт?.

Да приемем, че на струг със стъпка на водещия винт 6 mm е необходимо да се нарязват резби със стъпка 12 mm, т.е. 2 пъти по-голяма от стъпката на водещия винт. Разсъждавайки както преди, виждаме, че частта трябва да се върти два пъти по-бавно от водещия винт. Наистина, ако по време на едно завъртане на частта водещият винт направи два завъртания, тогава той ще премести опората с фреза с две стъпки, т.е. с 12 mm, и детайлът ще бъде резбован със стъпка от 12 mm.

Въз основа на горното можем да формулираме второто правило: колко пъти шпинделът на машината ще се върти по-бавно от водещия винт, колко пъти стъпката на нарязваната резба ще бъде по-голяма от стъпката на водещия винт?.

Използвайки горното разсъждение, можем да установим, че предавателното отношение на резервните колела е равно на стъпката на нарязаната резба S p, разделена на стъпката на водещия винт S, т.е.

Това съотношение на предаване може да се постигне с помощта на един от методите, показани на фиг. 265.

В случай, че една двойка зъбни колела е достатъчна за извършване на предаването, както е показано на фиг. 265, а, предавателното отношение за разглеждания случай се определя, както следва.

Пример 12.Определете предавателното отношение на резервните колела за рязане на резби на струг със стъпка 1,5 mm, ако стъпката на водещия винт е 6 mm.

Съгласно формула (13), предавателното отношение ![]() Въз основа на това предавателно отношение ние избираме резервни колела и ги монтираме в такъв ред от шпиндела до водещия винт, че съотношението на броя на зъбите на задвижващото колело към броя на зъбите на задвижваното колело е точно равно на изчислено предавателно отношение.

Въз основа на това предавателно отношение ние избираме резервни колела и ги монтираме в такъв ред от шпиндела до водещия винт, че съотношението на броя на зъбите на задвижващото колело към броя на зъбите на задвижваното колело е точно равно на изчислено предавателно отношение.

Избор на резервни колела. За нарязване на резби, всеки винторежещ струг се доставя с комплект резервни колела, най-често с брой зъби от 20, 25, 30, 35 и т.н. до 5 до 120 и в допълнение колело със 127 зъба . Този комплект се нарича комплект с токчета. Задачата на стругаря е да избере чифт или два чифта колела от наличните в комплекта, които отговарят на изчисленото предавателно отношение.

Да приемем, че на струг със стъпка на ходовия винт 6 mm е необходимо да се нарязват резби със стъпка 2 mm. За този случай получаваме предавателното отношение на резервните колела. Следователно, ако свържете шпиндела и водещия винт с която и да е двойка колела, чието предавателно отношение е равно на , тогава детайлът ще има резба със стъпка от 2 mm.

За да изберете броя на зъбите на резервните колела въз основа на предавателното отношение, трябва да умножите числителя и знаменателя на дробта по едно и също произволно число, така че продуктът да се окаже цяло число и равен на броя на колелото налични в комплекта зъби. Например, ако предавателното отношение е , тогава умножавайки числителя и знаменателя съответно по 10, 15 или 20, получаваме:

Числата 20 и 60, 30 и 90, 40 и 120 показват броя на зъбите на отделните двойки колела, които при тази машина осигуряват резби със стъпка 2 mm. Трябва да запомните, че числителят е броят на зъбите на задвижващото колело, а знаменателят е броят на зъбите на задвижваното колело. Така колела с брой зъби 20, 30 и 40 са задвижващи, а колела с брой зъби 60, 90 и 120 са задвижващи.

Първото задвижващо колело е монтирано на вал за тример, стърчащ от главата; Последното от задвижваните колела се поставя в края на водещия винт.

Пример 13.На струг със стъпка на водещия винт S x = 8 mm е необходимо да се нарязват резби със стъпка S p = 1 mm.

Използвайки формула (13), определяме предавателното отношение: ![]() Умножавайки числителя и знаменателя по 15, получаваме:

Умножавайки числителя и знаменателя по 15, получаваме: ![]() В комплекта не са включени колела с 15 зъба. След това умножаваме числителя и знаменателя на предавателното отношение по 20;

В комплекта не са включени колела с 15 зъба. След това умножаваме числителя и знаменателя на предавателното отношение по 20; ![]() Колелото с 20 зъба е включено в комплекта, но липсва колелото със 160 зъба. Следователно, тази резба не може да бъде нарязана с помощта на една двойка резервни колела. В такива случаи е необходимо предавателното отношение да се разложи на две такива фракции, чието умножение ще даде същото предавателно отношение. За нашия пример може да се представи по следния начин:

Колелото с 20 зъба е включено в комплекта, но липсва колелото със 160 зъба. Следователно, тази резба не може да бъде нарязана с помощта на една двойка резервни колела. В такива случаи е необходимо предавателното отношение да се разложи на две такива фракции, чието умножение ще даде същото предавателно отношение. За нашия пример може да се представи по следния начин: ![]() Умножавайки числителя и знаменателя на първата дроб по 20 и на втората дроб по 25, намираме:

Умножавайки числителя и знаменателя на първата дроб по 20 и на втората дроб по 25, намираме: ![]() или

или ![]() По този начин, за да нарежете резби със стъпка S p = 1 mm на тази машина със стъпка на водещия винт S x = 8 mm, можете да вземете два чифта колела 20 и 40, включени в комплекта на машината; 25 и 100. Колелата z 1 = 20 и z 3 = 25 трябва да бъдат задвижващи, а колелата z 2 = 40 и z 4 = 100 трябва да бъдат задвижвани.

По този начин, за да нарежете резби със стъпка S p = 1 mm на тази машина със стъпка на водещия винт S x = 8 mm, можете да вземете два чифта колела 20 и 40, включени в комплекта на машината; 25 и 100. Колелата z 1 = 20 и z 3 = 25 трябва да бъдат задвижващи, а колелата z 2 = 40 и z 4 = 100 трябва да бъдат задвижвани.

Избраните колела могат да бъдат монтирани в различен ред.

1. Можете да смените задвижващите колела, тоест да инсталирате колело z 1 = 25 на мястото на колело z 1 = 20 и колело z 1 = 20 на мястото на колело z3 = 25.

2. По същия начин можете да смените задвижваните колела z 2 = 40 и z 4 = 100.

Такива пренареждания няма да променят предавателното отношение. Но задвижващите и задвижваните колела не могат да бъдат пренаредени, тъй като предавателното отношение в този случай ще приеме съвсем различна стойност.

3. Възможно е да пренаредите първата двойка колела вместо втората, а втората двойка вместо първата, т.е. ![]()

Проверка на правилния брой резервни колела. За да проверите правилността на преброяването на резервните колела, трябва да умножите полученото предавателно отношение по стъпката на водещия винт и резултатът от умножението трябва да даде стъпката на резбата, която се нарязва; това следва от формула (13)

Ако съгласно формула (14) се получи стъпка на резбата, която не съответства на необходимата, това ще покаже, че броят на колелата е направен неправилно.

Нека проверим правилността на преброяването на резервните колела в примера на страница 244, където

т.е. колелата са избрани правилно.

Проверка на сцеплението на резервните колела

Колелата, избрани чрез изчисление, не винаги могат да бъдат блокирани едно с друго; може да се случи едно от тях да лежи върху пръста на китарата. За да се монтират резервни колела на китарата, осигуряващи тяхното захващане, трябва да са изпълнени следните условия:

Сумата от броя на зъбите на първата двойка колела(z 1 + z 2) трябва да бъде по-голям от броя на зъбите на второто задвижващо колело z 3 с не по-малко от 15 и сумата от броя на зъбите на втората двойка колела(z 3 + z 4) трябва да бъде по-голям от броя на зъбите на първото задвижвано колело z 2 също не по-малко от 15.

Нека проверим възможността за сцепление на избраните колела по отношение на нашия пример, където

Разликата между сумата от броя на зъбите на първата двойка колела z 1 + z 2 = 20 + 40 = 60 и броя на зъбите z 3 = 25 е по-голяма от 15 и равна на 35. Сумата от числата на зъбите на втората двойка колела z 3 + z 4 = 25 + 100 = 125 също е много повече от броя на зъбите z 2 = 40 (разликата е 85). Следователно колелата могат да бъдат куплирани.

Ако условията за сцепление не са изпълнени, първо трябва да опитате да смените задвижваните или задвижваните колела. Ако такова пренареждане не отговаря на условията за адхезия, е необходимо да се направи повторно изчислението.

Пример 14.Нека предавателното отношение на резервните зъбни колела ![]() В този случай z 1 + z 2 = 20 + 30 = 50 е по-малко от Z3 = 70, следователно условието за адхезия не е изпълнено.

В този случай z 1 + z 2 = 20 + 30 = 50 е по-малко от Z3 = 70, следователно условието за адхезия не е изпълнено.

Ако размените числителите на съотношението, т.е. напишете предавателното отношение в тази форма: ![]() тогава условието за адхезия ще бъде изпълнено

тогава условието за адхезия ще бъде изпълнено

z 1 + z 2 = 70 + 30 = 100 ще бъде по-голямо от z 3 = 20 на 80; z 3 + z 4 = 20 + 35 = 55 ще бъде по-голямо от z 2 = 30 на 25.

10. Техники за нарязване на триъгълни резби с резци

След като настроят машината, те започват да режат конеца, като леко задълбочават ножа. На повърхността на детайла се получава маркировка на винта, чиято стъпка се проверява с линийка, дебеломер или резбомер. Преди всяко следващо преминаване фрезата се задълбочава по протежение на крайника с необходимото количество.

Нарязването на триъгълни резби с ножове може да се извърши по следните начини.

Първи начин. Фрезата се монтира перпендикулярно на оста на частта (фиг. 267, а), като се използва шаблон, както е показано на фиг. 261. Преди всяко ново преминаване фрезата се изважда от жлеба, като се придвижва напречната част на опората към себе си. След това с помощта на дръжка, разположена за удобство близо до престилката (машини 1A62, 1D62, 1K62), фрикционният съединител се превключва, за да обърне шпиндела. Шпинделът се върти в обратна посока, а заедно с него и водещият винт на машината се върти в обратна посока, връщайки надлъжния плъзгач на опората в първоначалното му положение. При връщане на надлъжното плъзгане на шублера, фрезата получава напречно движение (фиг. 267, b); Броенето се извършва по циферблата на винта за напречно подаване. Всички тези стъпки се повтарят, докато резбата се изреже до пълната дълбочина на профила.

Както се вижда от фиг. 267, резбата в този случай се нарязва равномерно от двата режещи ръба на ножа. По време на грубо рязане отделените дебели стърготини си пречат, така че фрезата може да задръсти и да получи грапава повърхност на резбата. При завършване на рязането, когато се отстранят малки стружки, повърхността е чиста.

Този метод на подаване на ножа се използва за рязане на резби със стъпка S p по-малка от 2 mm както при груба обработка, така и при довършителни проходи; фрезата се подава за всяко минаване на дълбочина t=0,05 - 0,2 мм.

Втори начин. Ако стъпката на нарязваната резба е повече от 2 mm, резбата се нарязва със специален нож (фиг. 268). Той е монтиран в горната част на шублера, завъртян под ъгъл (фиг. 268, а), равен на половината от ъгъла на профила на резбата, и се подава чрез странично рязане, премествайки горната част на шублера под ъгъл към оста на частта. При тази инсталация на ножа рязането се извършва само с левия режещ ръб (фиг. 268, b); десният режещ ръб премахва много тънки стружки и следователно се износва бавно.

След всяко преминаване ножът се изважда от жлеба, като напречната част на шублера се придвижва към себе си (горната част на шублера не се докосва). След това машината се обръща и надлъжният плъзгач на опората се връща в първоначалното си положение. Преди всяко следващо минаване преместете напречната част на шублера в предишното му положение по циферблата или ограничителя; Фрезата се задълбочава чрез преместване на горната част на дебеломера по крайника.

За да се получи по-точна резба, окончателното рязане се извършва по първия метод.

Нарязване на дясна и лява резба. При рязане на дясна резба водещият винт и шпинделът се въртят на струга, а опората с ножа се премества от задната част към предната част. Когато нарязвате лява резба, водещият винт трябва да се върти в обратна посока, тоест встрани от струга в нормалната посока на въртене на шпиндела. За да промените посоката на резбата, която се реже, завъртете дръжката, налична за тази цел, в позиция „лява резба“ (вижте Фиг. 35, a - ръкохватка 26 и Фиг. 40 - ръкохватка 3). В този случай шублерът ще започне да се движи към опашката. Следователно нарязването на лявата резба трябва да започне от левия край на детайла, т.е. от главата.

Охлаждане . Използването на режещи течности при рязане на резби е задължително. Обилното охлаждане предпазва фрезата от затъпяване и спомага за получаването на чисти страни на резбата. Емулсия, рапично масло, сулфорезол (дава най-добри резултати); Частите от чугун могат да се режат сухи или с керосин.

11. Усъвършенствани техники за триъгълна резба

При рязане на резби иноваторите в производството използват широко нови методи на труд; те използват резби с карбидна резба със специално заточване, значително увеличават режимите на рязане, използват не само предния ход на фрезата за рязане на резби, но и обратния ход на фрезата и използват автоматични превключватели, като по този начин значително повишават производителността на труда. Например стругарът Г. Борткевич нарязва метрични резби със стъпка от 2 мм в три прохода; рязането се извършва при скорост на рязане 100-270 m/min. Стругар Т. Бирюков нарязва резби със стъпка до 2 mm с един фреза, а със стъпка над 2 mm - с две (грубо и довършително). Дълбочината на рязане за груби проходи се приема 0,5-0,6 mm; за първите две или три довършителни прохода - приблизително 0,3 mm; за други проходи - 0,15-0,2 мм. Нарязването на резбата се извършва със скорост 100-300 m/min.

Фрезите с резба, проектирани от другаря Бирюков (фиг. 269), се различават от обикновените фрези с резба; те имат огъната глава, което им придава известна еластичност, без да жертва силата. Наклонът на фрезата е 3°, задният ъгъл е 5°.

При нарязване на резба с висока скорост се получава леко свиване на нейния профил: ъгълът на профила на нарязваната резба винаги е по-голям от ъгъла при върха на ножа с 30"-1°30". Затова другарят Бирюков препоръчва при тези условия да се използват фрези с ъгъл на профила, равен на ъгъла на профила на нарязваната резба, намален с 1°. Например, за рязане на метрична резба с ъгъл на профила 60 °, ъгълът на профила на довършителния нож се приема 59 ° (фиг. 269, b).

Другарю Бирюков също нарязва резби в едно преминаване, като използва едновременно три фрези, оборудвани с твърда сплав (фиг. 270) и представляващи, така да се каже, гребен: грубият фреза има ъгъл на профила 70 °, полуобработката - 65 °, финишна обработка - 59°.

За рязане на вътрешни резби иновативният стругар В. Семински използва твърдосплавни фрези по собствен дизайн (фиг. 271).

Тези фрези се характеризират с това, че главата им е завъртяна спрямо държача на 45°. Това им дава повишена твърдост, осигурява по-чиста повърхност на резбата в сравнение с конвенционалните ножове за резби (виж Фиг. 258, b) и им позволява да работят при високи скорости на рязане (до 160 m/min).

12. Дефекти при нарязване на триъгълни резби с фрези и мерки за предотвратяването им

Най-често при рязане на резби с фрези се получават дефекти от следните видове:

1) неточна стъпка на резбата;

2) неточни размери на средния диаметър на резбата;

3) неправилен профил на резбата;

4) незадоволителна чистота на повърхността на резбата.

1. Неточната стъпка на резбата е резултат от неправилен избор на резервни зъбни колела или неправилно инсталиране на дръжките на захранващата кутия. Този вид дефект може да бъде предотвратен чрез по-голямо внимание от страна на стругаря при настройка на машината. Бракът е непоправим.

2. Получават се неточни размери на средния диаметър поради недостатъчно или прекомерно отстраняване на метала при рязане на резби. Те се елиминират чрез по-чести измервания на елементите на резбата с шублер или шублери с остри крака, монтирани на резбомери, особено по време на последните проходи, или чрез инсталиране на твърд ограничител на дълбочината.

3. Неправилният профил на резбата е резултат от неправилен профил на ножа и неточен монтаж. Този вид дефект може да бъде предотвратен чрез внимателна проверка на профила на ножа и неговия монтаж.

4. Недостатъчна чистота на повърхността (драскотини, ожулвания по резбата) възниква, когато ножът е неправилно заточен, дълбочината на рязане е твърде висока, скоростта на рязане е неправилно избрана, ножът е твърде тъп, детайлът или инструментът не са закрепени достатъчно плътно, няма охлаждане или е неправилно избрано и т.н. За да се отървете от този тип брак, е необходимо да установите причините, които са причинили брака, и да ги отстраните.

13. Нарязване на правоъгълни и трапецовидни резби

Нарязването на правоъгълни и трапецовидни резби се счита за една от най-трудните задачи в стругарската практика. Ъгъл τ (фиг. 272), наречен ъгъл на спиралата, както правоъгълните, така и трапецовидните нишки са значително по-големи от триъгълните нишки; това създава трудности при заточване на ножове за резби, тяхното инсталиране и при рязане на резби и изисква високо квалифициранстругар.

Нарязване на правоъгълна резба. Ориз. 273 дава представа за нож за рязане на правоъгълни резби. Правоъгълният профил на неговата режеща част (ако гледате фрезата отгоре) трябва да бъде заточен според шаблон стриктно според профила на резбата (фиг. 274). Наклоненият ъгъл γ на фрезата трябва да бъде нула, главният релефен ъгъл α = 6 - 8°. Краищата на ножа трябва да бъдат скосени, така че никоя от тях да не се трие в страните на жлеба на конеца. Колкото по-стръмен е резбата, толкова по-голям е скосяването на страничните повърхности на фрезата.

Има два начина за инсталиране на нож за резба при рязане на правоъгълни резби.

Първи начин. Основният режещ ръб на ab ножа може да бъде монтиран успоредно на оста на детайла (фиг. 272, вляво) точно по линията на центровете на машината. В този случай полученият профил на резбата ще съответства точно на формата на режещата част на ножа и винтът ще получи правилната форма. Въпреки това, ъглите на рязане при левия и десния режещ ръб ще бъдат различни. В десния ръб ъгълът на рязане δ 1 ще бъде тъп и ножът на това място няма да реже метала, а ще го изстърже; при левия ръб условията на рязане са по-благоприятни, тъй като ъгълът на рязане δ 2 ще бъде значително по-малък от 90 °, но този ръб ще бъде силно отслабен и бързо ще стане тъп.

Втори начин. Основният режещ ръб a"b" може да бъде монтиран перпендикулярно на страничните стени на резбата, както е показано на фиг. 272, точно. В този случай и двата странични режещи ръба ще режат еднакво добре, но профилът на резбата няма да съответства точно на профила на ножа; дъното на жлеба ще бъде по-скоро вдлъбнато, отколкото плоско. Поради тази причина тази настройка обикновено се използва само за грубо рязане на канали. За довършителни проходи фрезата трябва да се монтира, както е показано на фиг. 272, вляво.

Нарязването на правоъгълна резба се извършва или с един нож, заточен до пълната ширина на жлеба, или с няколко ножа. С една фреза с измерена ширина на режещия ръб могат да се нарязват резби със стъпка до 3-4 mm. По-добре е да режете големи (със стъпка над 4 mm) и прецизни резби първо с груб нож с ширина, равна на ¾ от ширината на пълния профил на резбата, и след това накрая да го нарежете с финишна резба напречно цялата ширина на жлеба (фиг. 275, а). Можете също да направите това: отрежете конеца със същия груб нож и след това завършете всяка странична повърхност на жлеба с отделен фреза за рязане(Фиг. 275, b). Този метод създава по-чисти и по-точни резби.

Нарязване на трапецовидна резба. Трапецовидните резби имат трапецовиден профил с ъгъл на върха 30°. Наклонът на страните на профила улеснява потока на стружки и позволява трапецовидните резби да се нарязват по-чисто и по-точно от правоъгълните резби.

Трапецовидните резби с голям водещ ъгъл се нарязват, като правоъгълни резби, с резци със скосени странични повърхности. Ъглите на заточване на тези фрези и методите за тяхното инсталиране остават същите като при правоъгълни резби (виж Фиг. 272); предимствата и недостатъците на тази инсталация са еднакви и за двата вида фрези.

В зависимост от размера, точността и чистотата, трапецовидните резби могат да се нарязват с един, два или три ножа. По-малки и по-непрецизни резби се нарязват с една фреза с режеща част, съответстваща на профила на резбата. По-големите и прецизни резби се нарязват с две или три фрези. С помощта на фреза с прорез с ширина, равна на ширината на жлеба на вътрешния диаметър, първо се изрязва кухина (жлеб) на дълбочина до вътрешния диаметър на резбата (фиг. 276, а). След това монтирайте трапецовиден нож с ръб, малко по-малък от ширината на профила на резбата, която се нарязва, и първо изрежете дясната страна (фиг. 276, b), а след това лявата страна на кухината (фиг. 276, c) . Окончателното завършване на профила се извършва с нормален трапецовиден нож за резба (фиг. 276, d), т.е. нож, чийто профил на режещата част съответства на профила на резбата. Този метод изисква много време.

Търнър Н. Чикирев постигна значително увеличение на производителността на труда при рязане на трапецовидни и триъгълни резби чрез въвеждане на високоскоростно рязане. За рязане на трапецовидни резби се използват фрези с плочи от твърда сплав T15K6. Рязането се извършва с две специално заточени фрези - грубо и довършително (фиг. 277). Грубият нож (a) има ъгъл на профила 50°, крайният нож (b) има профил на резбата. Грубият нож не само изрязва жлеба, но и го разширява, докато крайният фреза придава на жлеба желания профил.

Нарязването на резбата се извършва на 6-7 прохода с дълбочина на вкарване 0,6-0,7 mm, като последният проход е почистващ. Скорости на рязане - от 155 до 450 м/мин при обработка на стомана с фрези, оборудвани с твърда сплав Т15К6.

За да се ускори обработката при рязане на резби на дълги валове, иноваторите понякога използват обратен плъзгач на празен ход за работата на рязане. За тази цел в задната част на напречния шибър е монтирана допълнителна опора с държач за инструменти. Фрезата в държача на инструмента е монтирана с предната повърхност надолу.

14. Основни сведения за нарязване на резби с ротационни ножове

Напоследък широко се използва нов високоефективен метод за рязане на външни и вътрешни резби - въртящи се фрези. Същността на този метод е следната. На каретката на струг за рязане на винтове, вместо опора с държач за инструменти, е монтирано специално устройство (фиг. 278), състоящо се от бързо въртящ се шпиндел 5 и режеща глава 4, в която е оборудван резбов нож 6 с плоча от твърда сплав е фиксирана. Режещата глава получава въртене от електрически двигател 1 с мощност 1,5 - 3,5 kW, монтиран на каретката, чрез ремъчно задвижване 3 и стъпаловидна ролка 2.

Главата се върти със скорост 1000-3000 оборота в минута.

Част 7, върху която се нарязва резбата, се фиксира в патронник 8, а ако е по-дълъг, се монтира в центровете на машината. Частта получава относително бавно въртене (3-30 оборота в минута), т.е. за един оборот на частта има приблизително 100 до 300 оборота на режещата глава. Фрезата се настройва на пълната дълбочина на резбата, а главата се завърта в посока, обратна на посоката на въртене на детайла. В същото време главата, заедно с шублера, получава надлъжно движение на подаване; За един оборот на детайла той премества количество, равно на стъпката на резбата.

Диаграмата за нарязване на външни резби с въртяща се режеща глава е показана на фиг. 279. Както се вижда от диаграмата, оста на режещата глава се измества спрямо оста на частта с определена сума b. Благодарение на това, по време на едно завъртане на частта, фрезата не влиза в контакт с нея по цялата обиколка, а само върху малка част от нея, отрязвайки тънки къси чипове. Тъй като фрезата прави от 100 до 300 оборота на оборот на детайла, вместо един непрекъснат чип, равен на обиколката на детайла, той отрязва няколкостотин къси, тънки чипа. Тези малки стърготини летят от фрезата във вихрушка. Този метод на рязане на резба понякога се нарича метод на рязане на резба с вихър.

На фиг. 280 показва диаграма на вихрово рязане на вътрешни резби.

Предимствата на този метод на рязане в сравнение с конвенционалния са: високи скоростирязане и производителност, поради което машинното време се намалява 5-7 пъти, висока точност на нарязани резби, чистота на повърхността на резбата, работа без охлаждане.

Контролни въпроси 1. Как се образува спирала при рязане на резба на струг?

2. Избройте основните елементи на нишката.

3. Каква е стъпката на резбата? Профил на темата?

4. Каква е разликата между метрична и инчова резба?

5. Какви видове нишки познавате и каква е разликата между тях?

6. Как да различим дясната резба от лявата?

7. Какви инструменти могат да се използват за нарязване на резби?

8. Как работи крана?

9. Избройте основните части на крана.

10. Как се нарязват резби с метчици?

11. Как е конструирана матрицата?

12. Как се нарязва резба с матрица?

13. Как се монтира резбореза при нарязване на външни и вътрешни резби?

14. Как се реже конец с помощта на гребен?

15. Как се настройва машина за рязане на резби?

16. Какво се нарича предавателно отношение?

17. Каква формула се използва за определяне на предавателното отношение на сменяемите зъбни колела?

18. Как да изберем резервни предавки, ако предавателното отношение е известно?

19. Посочете правилото за залепване на резервни колела на стругова китара.

20. При нарязване на дясна резба водещият винт трябва да се върти към стругара. При монтирането на резервните колела водещият винт започна да се върти от струга. Как да го оправя?

21. Какви методи съществуват за нарязване на триъгълна резба с нож?

22. Каква е разликата между нарязване на дясна резба и нарязване на лява резба?

23. Избройте видовете дефекти при рязане на резби. Какви мерки трябва да се предприемат за предотвратяване на всеки тип брак?

24. Какви инструменти се използват за измерване на елементи на резба?

25. Разкажете ни за техниките за рязане на правоъгълни нишки.

26. Разкажете ни за техниките за рязане на трапецовидни резби.

27. Какъв е принципът на нарязване на резба с въртящи се ножове (вихрово нарязване на резба)?