Разглобяем контактен кабелен накрайник. Монтаж на контактни връзки. Примери за разглобяеми съединения на проводници с плоски контактни повърхности

Класификация, изисквания за дизайн, надеждност, безопасност и устойчивост на механични фактори на контактните електрически връзки са дадени в GOST 10434-82. Този стандарт се прилага за разглобяеми и постоянни връзки на шини, проводници, кабели, проводници от мед, алуминий и неговите сплави, алуминиеви проводници с проводници на електрически устройства, както и контактни връзки на проводници един с друг за токове от 2,5 A и повече . По отношение на допустимото електрическо свързване и съпротивлението на контактните връзки по време на преминаващи токове, изискванията на този стандарт се прилагат за контактни връзки във веригите на техните заземителни и защитни стоманени проводници.

Постоянните контактни връзки трябва да се извършват чрез заваряване, запояване или пресоване; разглобяеми, без да се изискват средства за стабилизиране на електрическото съпротивление - с използване на стоманени крепежни елементи, защитени от корозия. Разглобяемите контактни връзки, които изискват средства за стабилизиране на електрическото съпротивление, трябва да бъдат направени, като се използват, поотделно или в комбинация, следните средства:

1) крепежни елементи от цветни метали;

2) дискови пружини;

3) защитни метални покрития на работни повърхности, избрани в съответствие с GOST 9303-84;

4) преходни части под формата на медно-алуминиеви плочи в съответствие с GOST 19357-81, медно-алуминиеви накрайници в съответствие с GOST 9581-80 и хардуерни скоби от легиран алуминий в съответствие с GOST 23065-78;

5) преходни части под формата на плочи и накрайници от твърда алуминиева сплав;

6) накрайници на щифтове съгласно GOST 2358-79 от твърда алуминиева сплав;

7) щифтови медно-алуминиеви накрайници съгласно GOST 23596-79.

В зависимост от областта на приложение контактните връзки са разделени на три класа. Контактните връзки на вериги, чиито напречни сечения са избрани въз основа на дълготрайни допустими токови натоварвания, се класифицират като клас 1. Контактните връзки на вериги, чиито напречни сечения на проводници са избрани въз основа на устойчивост на преминаващи токове, загуба на напрежение и отклонение, механична якост, и защитата от претоварване обикновено се класифицират като клас 2. който също включва контактни връзки във вериги на заземителни и защитни проводници, изработени от стомана. Контактните връзки на вериги с електрически устройства, чиято работа е свързана с отделяне на голямо количество топлина (нагреватели, резистори), се класифицират като клас 3.

Сгъваемите контактни връзки се използват с плоски, щифтови и гнездови клеми както за едножични, така и за многожични проводници на проводници и кабели. Препоръчително е да не се свързват повече от два проводника към всеки болт (винт) или щифт. Винтовете и контактните връзки се препоръчват да се използват с цилиндрични или шестоъгълни глави.

1) Контактните части, които имат два или повече отвора за болтове в напречен ред, се препоръчват да бъдат направени с надлъжни разрези;

2) Работните повърхности на непокрити медни и алуминиево-медни детайли се почистват непосредствено преди монтажа с линейни фитинги, без да се повреди медната обвивка на последните; алуминий от алуминиеви сплави - почистен и смазан с вазелин, неутрална приказка CIATIM-221. Работните повърхности с метални покрития се измиват с органични разтворители; работните повърхности на контактните части при свързване чрез пресоване, ако са от мед, се почистват, а ако са от алуминий, се почистват и смазват с кварц-вазелинова (оловно-вазелинова) паста.

Електрическото съпротивление на заварени и запоени контакти трябва да остане непроменено; за други контакти, преминали тестове в съответствие с GOST 17441-81, съпротивлението не трябва да надвишава първоначалната стойност повече от 1,5 пъти. Когато тече номиналният ток, максималният допустима температураконтактните връзки от класове 1 и 2 не трябва да надвишават 95 ° C (инсталации до 1 kV), 90 ° C (инсталации над 1 kV) за проводници без защитни покрития върху работни повърхности; за проводници, покрити с неблагородни метали, съответно 110 °C и 100 °C; за проводници със сребърно покритие от мед и нейните сплави, съответно 125 °C и 120 °C.

Температура на контактните съединения от алуминий, алуминий и мед – 200 °C; от мед – 700 °C; от стомана – 400 °C. Контактните връзки трябва да издържат на вибрации за един час с честота 40 - 50 Hz и амплитуда 1 mm. Препоръчва се болтовете да се затягат с динамометрични ключове (DK-25), а винтовете с торирани отвертки, въртящите моменти за тях са в съответствие с GOST 10434-82.

За осъществяване на контактни връзки на тоководещи части на електрически инсталации се използват различни технологични методи: електрическо заваряване с контактно нагряване и въглероден електрод, газоелектрическо, газово, термитно, контактно челно заваряване, заваряване при студено налягане, запояване, пресоване, усукване , затягане (болтове, винтове) и др.

Електрическо заваряване на проводници контактно отоплениеизползва се за завършване, свързване и разклоняване на алуминиеви проводници с напречно сечение до 1000 mm 2, както и за свързване на алуминиеви проводници с медни. Контактно нагряващо заваряване с добавъчни материали се използва за свързване и завършване на алуминиеви многожилни проводници и кабели с напречно сечение до 2000 mm 2, електрическо заваряване въглероден електрод– за свързване на алуминиеви шини с различни сечения и конфигурации, газово-електрическизаваряване - основно за свързване на алуминиеви и медни проводници. Предимството на последното е, че се извършва без потоци, но изисква използването на сравнително обемисто оборудване и използването на скъп газ. Следователно газоелектрическото заваряване се използва за контактно свързване на шини от алуминиеви сплави от тип AD31 и медни шини. Газзаваряването е предназначено за свързване на медни и алуминиеви проводници с различни секции и конфигурации; изпълнението му изисква обемисто оборудване и спазване на специални правила за безопасност при работа с газове.

Термитзаваряването може да се използва за свързване на стоманени, медни и алуминиеви проводници и шини на почти всички секции; но най-подходящата му употреба е за контактни връзки на голи проводници на електропроводи на място. За термитно заваряване се използва просто оборудване; не изисква консумация на електроенергия; също е необходимо да се създаде специални условияза съхранение на термитни патрони и кибрит. Заваряването в термитни тигли се използва за свързване на стоманени ленти на заземителни контури и мълниезащитни кабели.

Контактен задникзаваряването се използва при свързване на алуминиеви шини към медни (преходни плочи мед-алуминий и накрайници мед-алуминий).

СтудЗаваряването под налягане се използва за свързване на алуминиеви и медни шини със средни сечения и едножилни проводници с напречно сечение до 10 mm 2, не изисква допълнителни материали или контактни фитинги.

Запояванесвързвайте както алуминиеви, така и медни проводници с всякакво напречно сечение; Този метод не изисква сложно оборудване, но е трудоемък.

Кримпванепредназначени за контактни връзки на алуминиеви, стоманено-алуминиеви и медни изолирани и неизолирани проводници с напречно сечение до 1000 mm 2. Кримпващите връзки не създават топлинни ефекти върху изолацията, но при завършване и свързване на проводници е необходимо особено внимателно да изберете накрайници, втулки, както и инструменти (щанци и матрици). Този метод се използва както в кабелни, така и в въздушни линии.

Усукванепроводниците се използват на комуникационни линии и с помощта на съединители свързват проводниците на въздушни електропроводи (OHT).

Използването на един или друг метод на контактно свързване зависи от материалите на свързващите проводници, тяхното напречно сечение и форма, напрежението на електрическата инсталация, условията на монтаж (наличие на механизми, устройства, материали, електричество и др.), както и оперативни изисквания.

Проводници на въздушни линии до 1 kV са свързани в участъци чрез усукване в овални тръби; Едножилните проводници могат да бъдат свързани чрез усукване, последвано от запояване или заваряване на припокриване (свързването на едножични проводници чрез челно заваряване не е разрешено). Проводниците в бримките на анкерните опори се свързват с помощта на анкерни и клиновидни скоби за разклонения, усукване в овални тръби, матрици или хардуерни пресови скоби и заваряване.

Разклоненията на проводниците на въздушната линия трябва да бъдат направени с пресовани или щанцови скоби.

Методите за свързване на BJI проводници над 1 kV зависят от тяхното напречно сечение.В участъци алуминиеви проводници с напречно сечение до 95 mm 2, стоманено-алуминиеви проводници с напречно сечение до 185 mm 2 и стомана с напречно сечение до 50 mm 2 се свързват чрез усукване с помощта на овални стави; алуминиеви проводници с напречно сечение 120 - 185 mm2 и стоманени проводници с напречно сечение 70 - 95 mm2 - кримпване с помощта на овални съединители с допълнително термитно заваряване на краищата; алуминиеви и стоманено-алуминиеви проводници с напречно сечение 240 mm 2 и повече - с помощта на свързващи пресовани скоби. В бримките на анкерни и ъглови опори стоманено-алуминиеви проводници с напречно сечение до 240 mm 2 и алуминиеви проводници с напречно сечение до 95 mm 2 са свързани чрез термитно заваряване; стоманено-алуминиеви проводници с напречно сечение от 300 mm 2 и повече - с пресовани съединителни скоби; проводници от различни марки - с хардуерно пресовани скоби.

Използването на метода на контактно свързване зависи от материалите на свързващите проводници, напречното сечение, формата и напрежението на електрическата инсталация и условията на монтаж. Въздушни линии (проводници) до 1 kV в участъци се свързват чрез усукване в овални тръби; едножични проводници могат да бъдат свързани чрез усукване, последвано от запояване или заваряване на припокриване (челно заваряване на едножични проводници не е разрешено). В бримките на анкерните опори проводниците се свързват с помощта на анкерни и клиновидни скоби за разклонения, усукване в овални тръби, матрици или хардуерни пресови скоби и заваряване.

Подготовката на проводници за контактна връзка се извършва в зависимост от метода на свързване. За да се осигури метален контакт между свързаните проводници, техните контактни повърхности първо се почистват от всички видове филми, като се използва измиване, химическо разтваряне на филми и механично почистване; често тези методи се използват заедно. Ефективно е механичното почистване в комбинация с изплакване или разтваряне. Методите за почистване на повърхностите се избират в зависимост от материалите на контактните елементи, наличието на защитни метални покрития върху тях, вида на филмите и начина на осъществяване на контактната връзка.

Правилното и висококачествено изпълнение на операциите по свързване, разклоняване и завършване на жила на проводници и кабели определя надеждността на работата на вътрешното и външното електрическо окабеляване. Тези елементи на окабеляването трябва да имат необходимата механична якост и ниско електрическо съпротивление, запазвайки тези свойства за целия период на експлоатация.

За електрическо окабеляване се използват проводници и кабели с алуминиеви и медни проводници. Поради икономически причини електрическото окабеляване обикновено се извършва с помощта на проводници и кабели с алуминиеви проводници. Алуминият обаче има свойства, които не допринасят много за надеждността на връзката. Една от тях е повишената (в сравнение с медта) течливост и окисление с образуването на непроводими филми. Алуминиевият оксид създава високо контактно съпротивление, което води до лош електрически контакт и прекомерно нагряване. Оксидният филм създава трудности при запояване и заваряване на проводници, тъй като има точка на топене 2050 °C, докато точката на топене на самия алуминий е само 660 °C.

По време на работа винтовите и болтовите скоби на връзките на алуминиеви и медни проводници изискват наблюдение и периодично затягане.

Конструкцията на скобата за свързване на алуминиеви проводници трябва да осигурява следните свойства:

Постоянно налягане върху проводниците, когато се появи тяхната течливост;

Устройство, което предпазва проводниците от разпространение изпод контактния винт;

Галванично покритие на детайли.

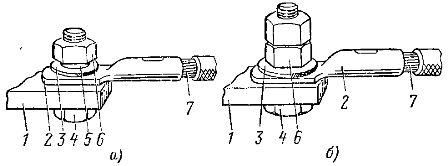

Тези изисквания се изпълняват от скоба, специално проектирана за свързване на алуминиеви проводници (фиг. 2.1). Пружинната шайба на скобата осигурява постоянен натиск върху свързаните проводници, а ограничителят предотвратява изтръгването на проводника изпод контактната скоба. В някои конструкции пружинната шайба и ограничителят, който ограничава разпръскването, са направени под формата на единична звездна шайба. Необходимо е скобата да се сглоби с всички части, тъй като липсата на някоя от тях със сигурност ще доведе до лош контакт.

Ориз. 2.1. Скоба за свързване на алуминиеви проводници

1 – винт; 2 – пружинна шайба; 3 – основа на шайба или контактна скоба; 4 – тоководеща жила; 5 – ограничител, който ограничава разпръскването на алуминиевия проводник.

При някои видове връзки многожилна медна тоководеща сърцевина с напречно сечение 1,0 - 2,5 mm 2 се завършва под формата на прът с полуспойка POS-40.

Контактните клеми на контакти до 10 A и превключватели от 4 A и повече позволяват свързване на медни и алуминиеви проводници с напречно сечение от 1 до 2,5 mm 2, а за ключове 1 A - само медни проводници с напречно сечение сечение от 0,5 до 1 mm 2. Свързването на алуминиеви проводници в скобата трябва да бъде завършено под формата на пръстен, медни проводници - под формата на пръстен и прът (фиг. 2.2). Преди да се постави в контакт, пръстенът от алуминиева тел се почиства и смазва с кварцов вазелин или цинкова вазелинова паста. В контакти до 10 A към един контакт могат да бъдат свързани не повече от два медни или алуминиеви проводника с напречно сечение до 4 mm 2.

Ориз. 2.2. Терминиране на проводници

Широко разпространен е методът за свързване и завършване на алуминиеви и медни проводници и кабели чрез кримпване, който осигурява надежден електрически контакт и необходимата механична якост, а също така е лесен за изпълнение. Кримпването се извършва с помощта на ръчни клещи, механични и хидравлични пресиизползване на сменяеми матрици и щанци. Ръкавите се използват за свързване на жилата на проводниците и кабелите (фиг. 2.3), а накрайниците се използват за завършване.

Запояване и заваряване се използват за свързване и разклоняване на проводници в случаите, когато не могат да се използват всички останали - кримпване, винтови скоби и заваряване. Запояването създава добър електрически контакт, но тази връзка е крехка, така че проводниците трябва да бъдат усукани преди запояване. Свързването и разклоняването на медни проводници с напречно сечение до 6 mm 2 се извършва чрез запоено усукване. Усукването, последвано от запояване, е метод за свързване и разклоняване на едножични медни и многожични проводници от марки PR, PV, PRVD, PRD с напречно сечение 1,5 - 6 mm 2 в отворено електрическо окабеляване върху ролки и изолатори (фиг. 2.4.) Този метод на свързване и разклоняване се използва и в електрически кабели, направени с плоски проводници PPV и други, когато разклонителните кутии нямат облицовки с контактни скоби, както и в някои други случаи.

Фиг.2.3. Кримпване на алуминиеви проводници с GAO ръкави:

а – едностранен; b – двустранно кримпване

Методът за свързване на проводници чрез усукване е прост в изпълнение, но изисква последващо запояване на връзката, тъй като дори висококачественото усукване има преходно контактно съпротивление, което е няколко пъти по-високо, отколкото при други методи на свързване - кримпване, запояване, заваряване, болтови или винтови връзки. Когато са усукани, проводниците имат малко контактни точки и когато ток тече през връзката, контактът може да прегрее, което понякога причинява пожар. Поради тази причина не се допускат усукани връзки без запояване.

При запояване на едножични алуминиеви проводници с напречно сечение 2,5 - 10 mm2, връзката и разклонението се извършват под формата на двойно усукване с жлеб. Изолацията се отстранява от проводниците, почиства се до метален блясък с шкурка или кабелна лента и се припокрива с двойно усукване, за да се образува жлеб там, където проводниците се допират (фиг. 2.5).

Ориз. 2.4. Свързване и разклоняване на медни проводници марки PV, PR, PRD, PRVD

Ориз. 2.5. Свързване на едножични алуминиеви проводници с двойно усукване и жлеб

Заваряването се използва за завършване и свързване на тоководещи проводници на проводници и кабели от всички секции и за алуминиеви проводници с медни проводници с напречно сечение на проводника не повече от 10 mm 2. Този метод на свързване изисква използването на специални потоци, заваръчни машини и друго специално оборудване.

Концерн "Електромонтаж"

Инструкции за инсталиране на шинни контактни връзки

помежду си и с клемите на електрическите устройства

UDC 621.315.68 (083.96)

Вместо VSN 164-82

Тази инструкция е разработена за разработване на основните разпоредби на GOST 10434-82, GOST 17441-84, настоящите правила за електрическа инсталация (PUE) и строителни норми и правила (SNiP).

Инструкциите се отнасят за разглобяеми и неразглобяеми контактни връзки1 на шини с дебелина до 152 mm, гъвкави шини и профили3 (канал, корито, „двоен Т” и др.) от алуминий, твърда алуминиева сплав AD31T4, мед и стомана, като както и връзки на шини с клеми електрически устройства.

_________________

- Обяснение на термините в инструкциите е дадено в Приложение 1

- Техническите изисквания за контактни съединения важат и за шини с дебелина над 15 mm

- Наричана по-долу гумата

- Наричана по-нататък алуминиева сплав

- Наричан по-долу изход

Инструкциите са предназначени за проектантски, монтажни и експлоатационни организации.

1. ОБЩИ ИЗИСКВАНИЯ

1.1. Връзката между шините, изработени от еднородни метали, разклоненията от тези шини и връзките на алуминиеви шини и шини от алуминиеви сплави с клеми от алуминий и алуминиеви сплави са направени сгъваеми или неразглобяеми. Връзките на шини, изработени от различни материали и в случаите, когато условията на работа изискват периодично разглобяване на връзките, по правило трябва да бъдат направени сгъваеми.

1.2. Контактни връзки в зависимост от Технически изискванияизискванията за тях съгласно GOST 10434-82*, са разделени на класове 1, 2 и 3.

Класът на контактните връзки в зависимост от тяхната област на приложение е даден в табл. 1.1.

Таблица 1.1.

| Област на приложение | Препоръчителен контактен клас |

| 1. Контактни връзки на вериги, чиито напречни сечения на проводници са избрани според допустимите дълготрайни токови натоварвания (силови електрически вериги, електропроводи и др.) | 1 |

| 2. Контактни връзки на вериги, чиито напречни сечения на проводници са избрани за устойчивост на токове, загуба и отклонение на напрежението, механична якост и защита от претоварване. Контактни връзки във вериги на заземителни и защитни проводници от стомана | 2 |

| 3. Контактни връзки на вериги с електрически устройства, чиято работа е свързана с отделяне на голямо количество топлина (нагревателни елементи, резистори) | 3 |

Линейните контактни връзки на силовите вериги трябва да бъдат от клас 1.

1.3. В зависимост от климатичното изпълнение и категорията на разположение на електрическите устройства в съответствие с GOST 15150-69 *, контактните връзки в съответствие с GOST 10434-82 * са разделени на групи A и B.

Група А включва контактни връзки на електрически устройства от всички конструкции, разположени в помещения с климатизиран или частично климатизиран въздух (категория на разположение 4.1), и електрически устройства от дизайни U, HL и TS, разположени в затворени помещения (метални с топлоизолация, камък , бетон, дърво ) с естествена вентилация без изкуствено контролирани климатични условия (категория на местоположение 3) и в помещения с изкуствено контролирани климатични условия (категория на местоположение 4) в атмосфера от типове I и II съгласно GOST 15150-69*.

Група B включва контактни връзки на електрически устройства с други конструкции и категории на разположение в атмосфера от типове I и II и електрически устройства с всички конструкции и категории на разположение в атмосфера видове IIIи IV.

1.4. Контактните връзки трябва да се извършват в съответствие с изискванията на GOST 10434-82*, GOST 17441-84, стандарти, технически спецификации за специфични видове електрически устройства, SNiP 3.05.06-85, тези инструкции за работни чертежи, одобрени по предписания начин .

1.5. Изисквания за постоянни връзки

1.5.1. Повърхността на шевовете на заварените съединения трябва да бъде равномерно люспеста без увисване. Шевовете не трябва да имат пукнатини, изгаряния, липса на сливане по-дълги от 10% от дължината на шева (но не повече от 30 mm), неслепени кратери и подрязвания с дълбочина 0,1 от дебелината на гумата (но не повече от 3 mm) . Заварените фуги на компенсаторите не трябва да имат подрязвания или липса на проникване върху лентите на основния пакет.

1.5.2. Връзките, направени чрез кримпване, не трябва да имат пукнатини в стеблото на върха, втулката или скобите на мястото на кримпване; отворите трябва да са разположени симетрично и коаксиално, геометричните размери на пресованата част на връзката трябва да отговарят на изискванията на стандартите, спецификациите и технологичните документи.

1.5.3. Заварени и пресовани връзки, които не работят на опън, трябва да издържат на напрежения, произтичащи от влиянието на статични аксиални натоварвания от най-малко 30% от временната якост на опън на цялата гъвкава гума; якост на опън - най-малко 90% от якостта на опън на цялата гъвкава гума.

1.5.4. Съотношението на първоначалното (след заваряване) съпротивление на контактните връзки към съпротивлението на контролния участък на шината с дължина, равна на дължината на контактната връзка, трябва да бъде: за клас 1 - не повече от 1 (освен ако не е посочено друго в стандартите и спецификациите за специфични видове електрически устройства); за клас 2 - не повече от 2; за клас 3 - не повече от 6.

При контактни връзки на шини с различна проводимост трябва да се направи сравнение с шина с по-ниска проводимост.

1.5.5. Електрическото съпротивление на заварени съединения, които са преминали тестовете, трябва да остане непроменено; за връзки, направени чрез кримпване, електрическо съпротивлениеслед тестване не трябва да надвишава първоначалната стойност повече от 1,5 пъти.

1.5.6. Когато протича номиналният ток, температурата на нагряване на постоянните контактни връзки (класове 1 и 2) не трябва да надвишава стойностите, посочени в табл. 1.2. Температурата на нагряване на контактните връзки клас 3 се определя от стандарти и спецификации за специфични видове електрически устройства.

1.5.7. Температурата на постоянните контактни връзки при изпитване на устойчивост на проходни токове трябва да бъде не повече от 200 ° C за връзки на шини от алуминий и неговите сплави, както и за връзки на тези шини с мед, и 300 ° C за връзки на медни шини. След изпитване за устойчивост на преминаващи токове контактните постоянни връзки не трябва да имат механични повреди, които биха попречили на по-нататъшната им работа.

1.5.8. Контактните връзки, в съответствие с тяхната конструкция и категория на разположение съгласно GOST 15150-69*, трябва да издържат на въздействието на климатичните фактори външна средапосочени в този стандарт, както и в GOST 15543.1-89 E, GOST 16350-80, GOST 17412-72* или в стандарти и спецификации за специфични видове електрически устройства.

Таблица 1.2

Температура на нагряване на контактните връзки

1.6. Изисквания за разглобяеми връзки

1.6.1. Сгъваемите контактни връзки на опън трябва да издържат на напрежения, произтичащи от статични аксиални натоварвания от най-малко 90% от якостта на опън на цялата гъвкава шина.

1.6.2. Съотношението на първоначалното (след сглобяване) съпротивление на разглобяеми контактни връзки (с изключение на връзки с щифтови клеми) към съпротивлението на контролната част на шината с дължина, равна на дължината на контактната връзка, трябва да отговаря на изискванията на клауза 1.5.4.

1.6.3. Първоначалното съпротивление на контактните връзки от клас 1 с щифтови клеми не трябва да надвишава стойностите, посочени в таблицата. 1.3. Съпротивлението на контактните връзки от класове 2 и 3 е посочено в стандартите и спецификациите за конкретни видове електрически устройства.

1.6.4. Електрическото съпротивление на сгъваемите контактни връзки, преминали тестовете, не трябва да надвишава първоначалното съпротивление повече от 1,5 пъти.

Таблица 1.3.

Първоначално съпротивление на контактни съединения на шини с щифтови клеми

1.6.5. Когато протича номиналният ток, температурата на нагряване на разглобяемите контактни връзки от класове 1 и 2 не трябва да надвишава стойностите, посочени в табл. 1.2. Температурата на нагряване на контактните връзки клас 3 е установена в стандарти и спецификации за специфични видове електрически устройства.

1.6.6. Температурата на разглобяемите контактни връзки и механичната якост при изпитване за устойчивост на преминаващи токове трябва да отговарят на изискванията на точка 1.5.7.

1.6.7. При сгъваеми контактни връзки трябва да се използват крепежни елементи с якост не по-ниска от посочената в таблицата. 1.4.

Таблица 1.4.

Клас и якостна група на крепежни елементи

Крепежните елементи трябва да имат защитно метално покритие в съответствие с GOST 9303-84. За контактни връзки от група А е разрешено използването на болтове, гайки и шайби от всиняна стомана.

1.6.8. Сгъваеми контактни съединения на шини с изводи, както и сгъваеми линейни контактни съединения, изложени на проходни токове късо съединение, вибрации, както и тези, които се намират във взривоопасни и пожароопасни зони, трябва да бъдат защитени от саморазвинтване чрез контрагайки, пружинни шайби, дискови пружини или други методи. Пружинните шайби трябва да се използват във връзки с болтове до M 8 включително.

1.6.9. Разглобяемите контактни връзки трябва да издържат на въздействието на климатичните фактори на околната среда в съответствие с точка 1.5.8.

2. ПОСТОЯННИ КОНТАКТНИ ВРЪЗКИ

Конструктивните елементи и размерите на заварените контактни връзки на шините трябва да бъдат избрани в съответствие с препоръките на GOST 23792-79.

Основните видове заварени съединения на шините са: челни, ъглови, препокриващи, T и крайни съединения (Таблица 2.1).

Определяне на видовете заварени съединения - съгласно GOST 2601-84.

Методи за заваряване на гуми от различни материалиса посочени в табл. 2.2.

Когато избирате метод на заваряване, имайте предвид:

1) За заваряване с въглероден електрод не се изисква специално заваръчно оборудване, докато за заваряване в среда със защитен газ (аргон) е необходимо да се закупи специален полуавтоматичен заваръчен апарат или инсталация за ръчно аргонно-дъгово заваряване.

2) Поради характеристиките си, заваряването с въглероден електрод е възможно само в долно положение; заваряване в аргон (както ръчно, така и полуавтоматично) може да се извърши във всички пространствени позиции.

3) Ръчното аргонно-дъгово заваряване с волфрамов електрод е ефективно за дебелини на гуми до 6 мм. При големи дебелини производителността на този метод рязко намалява, особено при ниски температури на въздуха, което води до рязко увеличаване на разходите за енергия за заваряване.

Таблица 2.1.

Основни видове заварени съединения и гуми

1 - гума; 2 - заварка; 3 - пакет от гъвкави ленти; 4 - жична сърцевина (гъвкава шина).

4) Заваряването в аргон (ръчно и полуавтоматично) осигурява повече високо качествозаварени съединения в сравнение със заваряване с въглероден електрод.

5) При заваряване с въглероден електрод основните фактори, които имат вредно въздействие върху тялото на заварчика и околната среда, са ултравиолетовото лъчение и отделянето на големи количества заваръчен аерозол и прах, състоящ се от метални пари, неговите оксиди и продукти от изгаряне на флюса. Тези емисии трябва да бъдат отстранени директно от мястото на заваряване и филтрирани преди да бъдат изпуснати в околната среда.

6) При заваряване в аргон основата на вредните емисии е озонът, който също трябва да бъде отстранен от мястото на заваряване.

Таблица 2.2.

Методи за заваряване на гуми

_______________

1 Не се препоръчва заваряване на сплав AD31 с въглероден електрод.

2.1. Заваряване на алуминиеви гуми

Ръчно аргонно-дъгово заваряване с волфрамов електрод

2.1.1. За ръчно аргонно-дъгово заваряване с волфрамов електрод са предназначени стационарни инсталации като UDGU-301 и UDG-501-1, произведени в търговската мрежа от индустрията.

За тази цел е разрешено да се използва източник на захранване със заваръчна дъга, произведен от Ростовския експериментален завод NPO Montazhavtomatika, както и комбиниран заваръчен трансформатор тип TDK-315, произведен от Харковското предприятие Prommontazhelektronika. Източникът трябва да бъде оборудван с ръчна заваръчна горелка, разработена от LenPEI на концерна Elektromontazh (промишлените горелки изискват водно охлаждане).

2.1.2. При липса на посочените настройки станцията за заваряване трябва да се сглоби съгласно схемата, показана на фиг. 2.1., от оборудването, посочено в табл. 2.3.

Ориз. 2.1. Схема на стълб за ръчно аргонно-дъгово заваряване на "променлив ток"

TS - заваръчен трансформатор; OS - осцилатор; RB - баластен реостат; G - заваръчна горелка; R - скоростна кутия; B - цилиндър.

При избора на оборудване трябва да се има предвид, че за нормалната работа на UDG инсталациите и заваръчните горелки EZR е необходима охлаждаща вода.

Таблица 2.3.

Оборудване за ръчно аргонно-дъгово заваряване на алуминий

| Име на оборудването | Тип, марка1 | ГОСТ, ТУ | Предназначение |

| 1. Заваръчен трансформатор | ТД-306 TDM-503 |

ТУ 16-517-973-77 ТУ 16-739-254-80 |

Източник на захранване за заваряване |

| 2. Газово-електрически горелки | EZR | ТУ26-05-57-67 | Подаване на заваръчен ток към електрода; захранване със защитен газ |

| LenPEI проекти | LE 12550 | ||

| 3. Дъговъзбудител-стабилизатор или заваръчен осцилатор | VSD-01 | ТУ 16-739.223-80 | Възбуждане и стабилизиране на горенето на дъгата |

| ОСПЗ-2М | ТУ 1-612-68 | ||

| ОСМ-2 | |||

| 4. Баластен реостат | РБ-302 | Регулиране на заваръчния ток, потискане на DC компонента в заваръчната верига | |

| 5. Балон редуктор | AR-40 | ТУ26-05-196-74 | Намаляване на налягането на аргона до работна стойност |

| ДКП-1-65 | ТУ26-05-463-76 | ||

| 6. Балон | 40-150 | ГОСТ 949-73 | Транспортиране и съхранение на аргон |

______________________

1 Използвайте някой от посочените типове

2.1.3. Списъкът на материалите, необходими за извършване на ръчно аргонно-дъгово заваряване с волфрамов електрод, е даден в таблица. 2.4.

Таблица 2.4.

Материали за ръчно аргонно-дъгово заваряване на алуминий

______________

1 Разрешено е производството на електроди за електродъгови пещи или електролизни блокове от отпадъчни графитни електроди

2.1.4. Подготовката на гумите за заваряване, в допълнение към изправянето и рязането по размер, трябва да включва:

- обработка на заварени ръбове в зависимост от дебелината на материала за осигуряване на необходимите размери на канала в съответствие с GOST 23792-79;

- изсушаване на ръбовете за заваряване, ако са покрити с влага;

- почистване на ръбовете за заваряване след сглобяване с четка от стоманена тел и обезмасляване с разтворител: бензин или ацетон;

- нагряване, ако е необходимо, заваряваните ръбове до 200-250°C, ако заваряването се извършва при температура заобикаляща средапод 0°C.

За сушене, както и за нагряване на ръбове на гуми и профили могат да се използват газови горелки или гъвкави електрически нагреватели (GEN), произведени по TU36-1837-75.

2.1.5. Подготовката на заваръчната тел трябва да включва:

- обезмасляване и почистване (механично или химическо) на повърхността (вижте Приложение 2);

- рязане на пръти с необходимата дължина.

2.1.6. При извършване на заваряване трябва да се спазват следните технологични препоръки:

- позиционирайте волфрамовия електрод от дюзата на горелката на не повече от 5 mm;

- като започнете заваряване, възбудете дъгата върху графитната плоча, загрейте волфрамовия електрод и след това прехвърлете дъгата към ръбовете на гумите, без да ги докосвате с електрода;

- Когато заварявате, опитайте се да не докосвате метала на продукта с волфрамовия електрод, тъй като това води до нарушаване на стабилността на процеса на заваряване, замърсяване на шева и бързо изразходване на електрода;

- поддържайте дъга не по-дълга от 10 mm;

- Когато завършите заваряването, след прекъсване на дъгата, не отдалечавайте горелката от края на шева за няколко секунди, като защитите охлаждащия метал със струя аргон;

- когато заварявате на открито, предпазвайте мястото на заваряване от вятър и валежи с екрани, сенници и др., а също така, ако е необходимо, увеличете скоростта на потока аргон достатъчно, за да осигурите ефективна защита на разтопения метал.

2.1.7. В началото на заваряването е необходимо да загреете заварените ръбове на гумите, като преместите заваръчната дъга по тях, след това концентрирайте дъгата в началото на шева, разтопете ръбовете, докато се образува заваръчна вана, поставете пълнител прът в него и започнете да движите дъгата равномерно по фугата със скоростта на топене на краищата. Схемата на заваряване е показана на фиг. 2.2.

Режимите и приблизителната консумация на материали по време на заваряване са дадени в таблица. 2.5.

Ориз. 2.2. Ръчно аргонно-дъгово заваряване с волфрамов електрод

а) схема на заваряване; б) схема на движение на електрода при заваряване;

1 - заваръчен шев; 2 - горелка; 3 - електрод; 4 - пръчка за пълнене.

Таблица 2.5.

Режими на ръчно аргонно-дъгово заваряване на алуминий

| Дебелина на гумата, мм | Заваръчен* ток, A | Диаметър на електрода, мм | Разход на 100 mm шев | ||

| аргон, л | добавки, g | ||||

| 3 | 130-150 | 3 | 3 | 9 | 5,6 |

| 4 | 150-170 | 3 | 3 | 10 | 6 |

| 5 | 170-180 | 3 | 3 | 10 | 6,8 |

| 6 | 190-200 | 4 | 4 | 11,5 | 8,5 |

| 8 | 220-225 | 5 | 5 | 12 | 11-20 |

| 10 | 240-250 | 5 | 6 | 14 | 35 |

| 12 | 290-300 | 6 | 8 | 16 | 45 |

__________

* Променлива.

2.1.8. При заваряване във вертикално, хоризонтално и горно положение, за да предотвратите подуване на метала и по-добро образуване на шева, трябва:

- намалете заваръчния ток (с 10-20%);

- увеличете консумацията на аргон спрямо стойностите, посочени в таблицата. 2.5 за осигуряване на ефективна защита на шевовете;

- Заваряването трябва да се извършва с перли с малко напречно сечение и къса дъга;

- когато заварявате във вертикално и хоризонтално положение, поставете заваръчната горелка под заваръчната вана.

Полуавтоматично аргонно-дъгово заваряване с консумативен електрод

2.1.9. За полуавтоматично заваряване на алуминий в аргон са предназначени полуавтоматични машини като PDI-304 и PDI-401, произведени от индустрията, както и полуавтоматична машина PRM-4, произведена от пилотния завод на института на монтажната технология (НИКИМТ)1, но се доставя без източник на заваръчен ток. Като такива се използват заваръчни токоизправители VDU-505, VDU-506, VDG-303 и др.. За регулиране на потока аргон по време на заваряване се използва балонен редуктор, виж таблицата. 2.3.

________________

1 Полуавтоматична машина PRM-4, произведена от NIKIMT, е включена в комплекта на продукта „Полуавтоматична машина за раничен монтаж PRM-4 с приставка PV 400“, доставена от Московския експериментален завод за електроинсталационно оборудване (MOZET) .

- сменете стоманената спирала в маркуча на горелката, която е водещият канал за стоманената заваръчна тел, с тръба от флуоропласт, тефлон или полиамид, т.е. изработени от материали, осигуряващи минимално триене при преминаване на алуминиева тел;

- извършва механична обработка на частите на горелката, вътре в които минава заваръчната тел, така че да се премахнат острите ръбове в ставите на частите и острите завои по пътя;

- производство на флуоропластични втулки за вкарване на алуминиева тел в механизма за подаване и в маркуча на горелката, като се елиминират забавянията при подаване на тел;

- сменете (ако е необходимо) набраздените подаващи ролки с гладки ролки.

2.1.11. Необходимите материали за полуавтоматично аргонно-дъгово заваряване са дадени в табл. 2.4, но вместо волфрамови електроди е необходимо да се използват медно-графитни накрайници от клас KTP-DGr9 съгласно TU 16-538.39-83, използвани в заваръчните горелки като елемент, който предава заваръчния ток към електродния проводник.

Подготовка на гуми за заваряване - в съответствие с точка 2.1.4.

2.1.12. Преди употреба заваръчната тел трябва да бъде химически почистена (вижте Приложение 2) и, в зависимост от конструкцията на полуавтоматичната машина, да се навие равномерно, слой по слой, върху макара или да се постави директно в намотка върху въртящата се маса на захранващия блок. механизъм.

2.1.13. По време на заваряване шевовете, които ще се съединяват, трябва да бъдат здраво закрепени със скоби или къси (@30 mm) заварки - прихващания.

2.1.14. При заваряване горелката трябва да се задвижва с еднаква скорост под ъгъл напред, така че потокът от аргон да е насочен напред, осигурявайки надеждна защита на заваръчната вана от въздух.

Ако е необходимо да се получи по-голяма ширина на шева, е необходимо също така да се извършват напречни вибрации с горелката. Схемата на заваряване е показана на фиг. 2.3. Основните режими на заваряване са дадени в табл. 2.6.

Таблица 2.6.

Режими на полуавтоматично аргонно-дъгово заваряване на алуминий

Фигура 2.3. Схема за извършване на полуавтоматично заваряване в различни пространствени позиции

а) дъно; б) вертикална; в) таван

1 - заваръчна горелка; 2 - заварка.

2.1.15 При заваряване на многослойни шевове, ако върху повърхността на шева се появи тъмно покритие, последното трябва да се отстрани с парцал, навлажнен с бензин, или да се почисти с телена четка. Едва след това могат да се прилагат последващи слоеве конци.

2.1.16. При заваряване във вертикално, хоризонтално и горно положение, за да се предотврати изтичането на разтопения метал, е необходимо:

- намалете заваръчния ток (с 10-20%);

- заварете с къса дъга, като нанесете перли с малко напречно сечение;

- при прегряване на метала, което визуално се изразява в неговото топене, направете кратки почивки в работата (за охлаждане на метала).

2.1.17. Заваряването трябва да се извършва с отворена дъга с постоянен ток с права полярност (минус източника на захранване - върху въглероден електрод). За да се предпази заваръчният метал от окисляване, е необходимо да се използват потоци. Методът се характеризира с голям обем разтопен метал, така че заваряването трябва да се извършва само в долната позиция на шева с внимателно оформяне на съединението, за да се предотврати изтичането на разтопен метал.

След заваряване остатъците от флюс трябва да се отстранят.

2.1.18. За ръчно дъгово заваряване с въглероден електрод трябва да сглобите заваръчна станция съгласно диаграмата на фиг. 2.4. от оборудването, посочено в табл. 2.7.

Таблица 2.7

Оборудване за ръчно заваряване на алуминий с въглероден електрод

_________________

1 Използвайте някой от посочените типове.

2.1.19. Материалите, необходими за заваряване, са посочени в табл. 2.8.

Ориз. 2.4. Схема на стълб за ръчно заваряване с въглероден електрод на постоянен ток

IP - източник на заваръчен ток; E - въглероден електрод; Ш - заваряеми гуми.

Таблица 2.8.

Материали за ръчно заваряване на алуминий с въглероден електрод

- Разрешено е производството на пръчки чрез изрязване от листове или гуми или чрез отливане от метал за гуми.

- Разрешено е производството на електродъгови пещи от електроди (отпадъци) (Приложение 4).

- Разрешено е производството на графитни аноди, катодни блокове и електроди за дъгови пещи от отпадъци.

2.1.20. Подготовката на гумите за заваряване включва рязане на ръбовете за заваряване под прав ъгъл. В този случай ръбовете не са скосени, но е необходимо да се използват устройства с формовъчни графитни подложки, които предотвратяват изтичането на разтопен метал.

2.1.21. Пълнежните пръти трябва да бъдат почистени и обезмаслени преди заваряване.

Преди заваряване е необходимо да нанесете VAMI поток, разреден с вода до кремообразна маса, към ръбовете на гумите и към пълнежните пръти или да го изсипете върху ръбовете в прахообразна форма.

2.1.22. В началото на заваряването заварените ръбове трябва да се нагреят, като се движи разширената заваръчна дъга по тях, след това концентрирайте дъгата в началото на шева, разтопете краищата на гумите, докато се образува заваръчна вана и започнете да движите дъгата съединените ръбове със скоростта на тяхното стопяване. В задния ръб на заваръчната вана е необходимо да се постави пълнител, който се използва за гладко и равномерно смесване на заваръчната вана за отстраняване на оксиди и шлаки.

2.1.23. Когато завършвате шева, трябва да оставите метала да се втвърди и ако се образува дупка за свиване, възбудете отново дъгата и разтопете кратера.

2.1.24. В края на заваряването шевовете трябва да бъдат добре почистени от шлака, остатъци от флюс и замръзнали капки метал.

Схемата на заваряване е показана на фиг. 2.5.

Ориз. 2.5. Схема за заваряване с въглероден електрод

1 - гума; 2 - графитна облицовка; 3 - графитен блок за оформяне на края на шева; 4 - пръчка за пълнене; 5 - въглероден електрод; 6 - заваръчна вана; 7 - шев.

Таблица 2.9.

Режими за ръчно заваряване на алуминий с въглероден електрод

| Дебелина на гумата, мм | Разстояние между ръбовете на гумата, mm | Заваръчен ток1, A | Диаметър на пълнежния прът2, mm | Консумация на 100 mm шев, g | |

| добавки | варя ВИЕ | ||||

| 3 | - | 150 | 5 | 9 | 1-2 |

| 4 | - | 200 | 5 | 10 | 2-3 |

| 5 | - | 200 | 5 | 18 | 3-5 |

| 6 | - | 250 | 8 | 25 | 4-6 |

| 8 | - | 300 | 10 | 35 | 5-8 |

| 10 | - | 350 | 12 | 46 | 7-10 |

| 12 | - | 400 | 12 | 57 | 9-12 |

| 15 | - | 450 | 15 | 80 | 11-13 |

- Токът е постоянен, полярността е права.

- Пръчките, изрязани от гуми или листове, трябва да имат квадратно напречно сечение със страна на квадрата, равна на диаметъра на кръглия прът, посочен в таблицата.

Характеристики на технологията за заваряване на алуминиеви проводници от различни профили

Правоъгълни гуми

Основните видове заварени съединения на правоъгълни шини са представени на фиг. 2.6.

2.1.25. При заваряване в зоната на монтаж трябва да се използват преносими монтажни устройства за оформяне на шевове, закрепени директно към заваряваните гуми (фиг. 2.7.).

2.1.26. При индивидуално полагане на шини по правило трябва да се правят челни връзки, а при монтаж на шинни пакети трябва да се правят припокриващи се, крайни и ъглови връзки.

Ориз. 2.6. Основни заварени съединения на правоъгълни шини

а) челни съединения на шини; б) връзки под ъгъл; в) заваряване на клона към шината; г) заваряване на клона към шината с припокриване; д) заваряване на компенсатора към гумите; в) Т-образна връзка на гуми; g, h) заваряване на гуми по горните ръбове

1 - гума; 2 - заварка; 3 - пакет гъвкави ленти.

Ориз. 2.7. Преносими устройства за заваряване на гуми при монтаж

а) за челно заваряване; б) за заваряване на клонове

1 - гума; 2 - скоба; 3 - графитен блок; 4 - основа на устройството; 5 - сгъваема скоба; 6 - клон.

2.1.27. Припокриващите и крайните връзки трябва да се използват за заваряване на разклонения към еднолентови и многолентови шини. В този случай клоните също могат да бъдат многолентови и да имат както по-малка, така и еднаква дебелина. Режимите на заваряване трябва да бъдат зададени за гума с по-малка дебелина.

При заваряване е необходимо да се използват специални устройства, които предотвратяват изтичането на алуминий и осигуряват възможността за получаване на заваръчен шев с необходимия размер (фиг. 2.8, 2.9).

Ориз. 2.8. Заваряване на гуми по горните ръбове с полуавтоматична машина в аргон

1 - гуми; 2 - скоба; 3 - полуавтоматична горелка; 4 - заваръчен шев.

Ориз. 2.9. Заваряване на пакети гуми по горните ръбове (въглероден електрод)

1 - гуми; 2 - монтажно устройство; 3 - въглеродни формиращи вложки; 4 - добавка; 5 - електрод.

2.1.28. При инсталиране на пълни шини (като ShMA, например), основният обем работа, свързана с производството на разширени секции, трябва да се извършва в цеха за заготовки на електрически инсталации, където припокриващите се шини на секции със стандартна дължина трябва да бъдат свързани чрез заваряване по горния и долния ръб с кантиране на сглобената единица (виж таблица 2.1, крайна връзка), за да се увеличи нейната здравина по време на транспортиране и монтаж. Съединителните шини, сглобени на проектното ниво, трябва да бъдат заварени само от едната страна, достъпна за заваряване.

Профили и тръби

2.1.29. За производството на токопроводи за различни специални цели, в допълнение към правоъгълни шини, трябва да се използват екструдирани алуминиеви профили и тръби в съответствие с GOST 15176-89 E от следните видове: канал, I-лъч, наклонен ъгъл, кръгла тръба, и т.н.

Примери за заварени връзки на гуми от профили и тръби са показани на фиг. 2.10 и 2.11.

2.1.30. Шините във формата на кутия трябва да бъдат направени чрез заваряване на два канала, сглобени с рафтове навътре, като се използват скоби и скоби за междини - парчета алуминиеви плочи (фиг. 2.12); дължината на заваръчните шевове е приблизително 100 mm, разстоянието между шевовете (стъпка) е 1-2 m; шевовете трябва да бъдат направени от двете страни с помощта на полуавтоматично заваряване с аргон.

2.1.31. Технологичен процесПроизводството на токопроводи от профили и тръби трябва да бъде изградено на принципа на заваряване на профилни секции в непрекъсната резба, от която се отрязват секции с необходимата дължина за монтаж на трифазни секции на токопровода. Дължината на секциите на проводника трябва да се определя от условията на транспортиране и монтаж и като правило трябва да бъде избрана като кратно на разстоянието между опорите или температурните компенсатори.

2.1.32. Зоните за производство на проводници трябва да бъдат оборудвани с ролкови стойки за улесняване на движението и подравняването на профилите; механични ротатори (наклонители), осигуряващи заваряването в удобно за работа положение (Приложение 6): ротационни триони, позволяващи рязане на профил под определен ъгъл и други необходими механизми.

Ориз. 2.10. Заварени съединения на проводници от алуминиеви канали и I-греди

a, k) проводникови секции със заварена обшивка; б, м) челни съединения; в, г, о) Т-образни съединения; d, p) ъглови връзки; f, g, h, p, s, t) клонове с плоски шини; i, m) компенсатори; й) завършване на профила със спукани гуми.

1 - канал; 2 - облицовка; 3 - шев; 4 - спукана гума; 5 - компенсатор; 6 - I-лъч с фланец.

Ориз. 2.11. Заварени съединения на гуми от тръби

а) задник; б) ъглови; в) Т-образна греда; d, e, f) с правоъгълни гуми; g) връх, направен чрез сплескване на края на тръбата; з) накрайник със заварена медно-алуминиева пластина; и) компенсатор от жици, заварени директно към тръбата; к) компенсатор от телове, заварени към фланците.

1 - тръба; 2 - заварка; 3 - спукана гума; 4 - медно-алуминиева плоча; 5 - тел компенсатор; 6 - фланец.

Ориз. 2.12. Заваряване на кутия автобус от алуминиев канал

1 - канал; 2 - компресия; 3 - полуавтоматична заваръчна горелка; 4-съединителна заварка.

2.1.33. За да се улесни монтажа, трябва да се използват подравняване и заваряване на шини на допиращи секции на токопроводи, облицовки или опорни пръстени, изработени от алуминиева лента с дебелина 3-5 mm и ширина 50-80 mm. Вложката (пръстенът) трябва да бъде прикрепена с щифтове към един от краищата на профила и по време на последващото заваряване на съединените профили да служи като формовъчна облицовка, предотвратявайки изгаряния и изтичане на разтопен метал.

2.1.34. При заваряване на профил с фланец I-beam, заваръчният шев трябва да се прилага само по външния периметър на профила. Съединението между вътрешните стени на профила може да не се заварява.

2.1.35. В проводниците на канала и I-лъча, за компенсиране на температурните промени в дължината, като правило трябва да се използват компенсатори на шини K52-K56 съгласно TU36-14-82. Конструкциите на заварени съединения на разширителни фуги с профили са показани на фиг. 2.10.

Напречното сечение на компенсатора трябва да е равно на напречното сечение на профила. Тъй като дебелината на компенсатора, заварен само към два фланеца на профила, е по-голяма от дебелината на неговите фланци, към тях отвън трябва предварително да се заваряват алуминиеви плочи с подходяща дебелина (фиг. 2.13).

Ориз. 2.13. Заваряване на компенсатори към проводника

1 - проводникови секции; 2 - компенсатори; 3 - ленти; 4 - заварка.

При заваряване на Т-образни съединения на тръби, краят на съседната (разклонителна) тръба трябва да се обработи така, че да съвпадне с повърхността на основната тръба, или трябва да се пробие отвор в основната тръба, равен на външния диаметър на разклонението тръба. Сглобеният възел трябва да бъде заварен около периметъра на тръбния интерфейс. Режимите на заваряване трябва да съответстват на режимите на заваряване на тръби с по-тънка дебелина на стената.

При заваряване на клонове трябва да се използват специални устройства за фиксиране на позицията на тръбите по време на заваряване (фиг. 2.14) или монтажът трябва да се извърши с помощта на инструменти за заваряване. В този случай е достатъчно да натиснете правоъгълните гуми със скоба по време на заваряване (фиг. 2.15).

2.1.36. Компенсаторите за тръбни проводници трябва да бъдат направени по правило от гола алуминиева тел клас А в съответствие с GOST 839-80* E. За да направите това, в зависимост от диаметъра на тръбата, трябва да се използват парчета проводници с дължина 300-600 mm разрез.

Структурно компенсаторите трябва да бъдат направени чрез сливане на краищата на проводниците в пръстеновиден монолит (фиг. 2.11 i) или чрез заваряване на проводниците към фланците (фиг. 2.11k) с нитови шевове.

Ориз. 2.14. Устройство за сглобяване на тръбни Т-образни съединения за заваряване

1 - кобилица; 2 - сгъваема лента; 3 - скоба; 4 - сгъваем винт; 5 - пета; 6 - затягащ винт.

Ориз. 2.15. Монтаж на правоъгълна гума с тръба за заваряване

1 - тръба; 2 - скоба; 3 - правоъгълна гума.

За да направите това, във фланците трябва да се направят отвори, в които се вкарват заварените проводници. Фланците със заварени проводници трябва да бъдат заварени към тръбите с ъглови заварки. Също така е възможно фланците да се заваряват предварително към тръбите и след това да се поставят и заваряват проводниците.

При производството на компенсатори без фланци, обработените проводници трябва да бъдат сглобени в приспособление (фиг. 2.16), състоящо се от вътрешен графитен дорник и външен затягащ пръстен, в който проводниците са заварени в пръстеновиден монолит, предназначен за последващо заваряване към тръби.

След заваряване компенсаторът се огъва в необходимата форма. На тръбни шини могат да се монтират и компенсатори на гуми от алуминиеви ленти. В този случай краищата на тръбите, към които е заварен плоският компенсатор, са сплескани. Заваряването трябва да се извършва в режими, съответстващи на режимите на заваряване на правоъгълни шини.

Ориз. 2.16. Устройство за сливане на алуминиеви проводници в монолит

1 - вътрешен графитен дорник; 2 - шарнирен пръстен; 3 - панта; 4 - алуминиеви проводници; 5 - агнешко.

Заваряване на пакети от ленти и телени сърцевини

2.1.37. Разширителните фуги на шините трябва да бъдат направени чрез сливане на краищата на лентовите пакети в монолит чрез аргонно-дъгово заваряване с консумативен или неконсумативен електрод; Възможно е и заваряване с въглероден електрод.

2.1.38. Заваряването на компенсатора в специално устройство е показано на фиг. 2.17.

Режимите и техниките за заваряване на компенсатора и тяхното заваряване към гуми са подобни на режимите за заваряване на гуми със съответната дебелина (виж таблица 2.5, 2.6, 2.9). По време на процеса на заваряване формата трябва да се напълни до върха с разтопен метал. Преди заваряване на лентата опаковката трябва да бъде почистена, обезмаслена и изсушена.

Ориз. 2.17. Заваръчен компенсатор

1 - заваръчен шев; 2 - графитна облицовка; 3 - полуавтоматична горелка; 4 - устройство за заваряване; 5 - пакет от ленти; 6 - заварен монолит.

2.1.39. Проводниците към шините по правило трябва да се заваряват с аргонно-дъгово заваряване. Допуска се и заваряване с въглероден електрод. Примери за заварени връзки между проводници и шини са показани на фиг. 2.18.

Заваряването на проводници с алуминиеви шини трябва да се извършва в следния ред:

- отстранете изолацията от проводниците с дължина най-малко 60 mm;

- ако е необходимо, обезмаслете краищата на проводниците с ацетон или бензин;

- Почистете шината и кабелните нишки с четка от стоманена тел;

- с помощта на инструментите (фиг. 2.19, 2.20) сглобете заваряваната единица така, че проводниците да стърчат над шината с около 5 mm;

- извършва заваряване: с напречно сечение на проводника от 16 до 95 mm2 с ток 100-160 A, с напречно сечение на проводника от 120 до 240 mm2 - 150-220 A; Технологията на заваряване е същата като при заваряване на гуми;

- след заваряване с въглероден електрод заварено съединениестарателно почистете от остатъци от шлака и флюс.

Ориз. 2.18 Заварени връзки към шини

а) от край до край с хоризонтална гума; б) електрически нит; в) припокриване с вертикално разположение на гумите; г) ъглова.

1 - автобус, 2 - тел, 3 - заваръчен шев, 4 - електрически нит

Ориз. 2.19. Устройство за заваряване на проводници с шина, монтирана на равнина

1 - шарнирна рамка; 2 - медна облицовка; 3 - скоба; 4 - скоба дръжка; 5 - дръжка за носене.

Ориз. 2.20 Заваръчни проводници с шина, монтирана на ръб

1 - проводници; 2 - гума; 3 - устройство; 4 - графитна облицовка; 5 - заварка; 6 - полуавтоматична заваръчна горелка; 7 - заваръчна тел.

Завършване на алуминиеви шини с медно-алуминиеви пластини

2.1.40. Режимите и техниките за заваряване на медно-алуминиеви плочи с шини с дебелина до 12 mm са подобни на тези, дадени в табл. 2.5, 2.6, 2.9. Не се изисква охлаждане на заваръчен шев, направен чрез съпротивително заваряване.

2.2. Заваряване на медни пръти

Ръчно електродъгово заваряване

2.2.1. За ръчно дъгово заваряване на мед с въглероден електрод трябва да се използва същото оборудване като за заваряване на алуминий (вижте таблица 2.7.).

2.2.2. За заваряване са необходими материалите, посочени в табл. 2.10.

Таблица 2.10.

Материали за ръчно електродъгово заваряване на мед

- Разрешено е да се използват пръти, изрязани от медни пръти или листове.

- Разрешено е производството на електродъгови пещи от електроди (отпадъци) (виж Приложение 4).

2.2.3. Когато заварявате медни шини, трябва да използвате същите приспособления и инструменти, както при заваряване на алуминиеви шини. Поради високата течливост на разтопената мед е необходимо заварените съединения да се формират много внимателно и сигурно, за да се предотврати изтичане на метал по време на заваряване. Заваряването на медни шини и компенсатори трябва да се извършва върху въглеродни подложки с жлеб под съединението; Запечатайте краищата на шевовете с въглищни блокове.

2.2.4. Подготовката на гуми за заваряване (с изключение на изправяне и рязане по размер) включва обработка на заварени ръбове в зависимост от дебелината на материалите в съответствие с GOST 23792-79, почистване на заварени ръбове в зона от най-малко 30 mm от техните завършва.

2.2.5. Преди заваряване пълнежните пръти трябва да бъдат почистени от мазнини и мръсотия. Ако е необходимо, няколко пръчки за пълнене се сгъват (усукват) заедно.

2.2.6. Подготвените за заваряване гуми трябва да бъдат положени и закрепени в устройството, а върху ръбовете, които ще бъдат заварени, трябва да се излее тънък слой флюс.

2.2.7. При започване на заваряване заваряваните ръбове трябва да се нагреят с дъга, като се движат по протежение на съединението, докато в зоната на дъгата се появят отделни капки разтопена мед; след нагряване на ръбовете, концентрирайте дъгата в началото на шева, докато ръбовете се стопят и се появи заваръчна вана; поставете пълнежния прът в задния ръб на заваръчната вана (трябва да се разтопи от топлината). Не се препоръчва добавката да се топи на капки, като се въведе в дъгата, тъй като това води до интензивно окисляване на метала и образуване на пукнатини в заваръчния шев. Потапяйте нагретия край на пръта във флюс от време на време и вкарвайте флюс в заваръчната вана.

Веднага след заваряването е необходимо шевът да се охлади рязко с вода. Когато е възможно, заваряването на медни пръти трябва да се извършва наведнъж. Режимите на заваряване и консумацията на материали са дадени в таблица. 2.11.

2.2.8. Припокриването и ъгловите връзки на медните шини трябва да се извършват по същия начин като алуминиевите.

При заваряване на ъглови шевове на тези съединения, гумите трябва да бъдат разположени в положение „лодка“, ако е възможно, т.к. в този случай, поради високата течливост на разтопената мед, се създават най-благоприятните условия за осигуряване добро качествозаварени съединения (фиг. 2.21 а).

Ако е невъзможно да се извърши заваряване на лодка, трябва да се използва принудително образуване на шева с въглищни пръти (фиг. 2.21b). В този случай, за да се избегне липса на сливане на краищата на шините, клоните трябва да се стопят само след като шината се стопи.

Ориз. 2.21. Заваряване на медни пръти с припокриване

а) разположение на гумите „лодка“; б) гумите са разположени „спукани“.

1, 2 - гуми; 3 - заварка; 4 - въглищен блок

Режимите на припокриване на гумите съответстват на дадените в табл. 2.11.

Таблица 2.11.

Режими на ръчно заваряване на мед с въглероден електрод

| Дебелина на гумата, мм | Заваръчен ток, A1 | Диаметър на въглеродния електрод, mm | Диаметър на пълнежния прът, мм | Консумация на 100 mm шев, g | |

| добавки | фювър | ||||

| 3 | 150 | 12 | 4 | 29 | 1 |

| 4 | 180 | 12 | 4 | 35 | 2 |

| 5 | 220 | 12 | 6 | 65 | 3 |

| 6 | 260 | 15 | 6 | 105 | 4 |

| 8 | 320 | 15 | 8 | 150 | 5 |

| 10 | 400 | 20 | 8 | 210 | 7 |

| 12 | 500 | 20 | 10 | 290 | 9 |

| 20 | 1000 | 30 | 15 | 450 | 12 |

- Права полярност (минус на източника на захранване - на въглеродния електрод).

Полуавтоматично дъгово заваряване в защитен газ

2.2.9. Този метод на заваряване е ефективен при свързване на шини с дебелина до 10 mm. При заваряване на големи дебелини е необходимо предварително и съпътстващо нагряване.

2.2.10. За полуавтоматично заваряване на мед в защитен газ, както при заваряване на алуминий, трябва да се използва оборудването, посочено в параграфи. 2.1.9, 2.1.10.

2.2.11. При заваряване се изискват материалите, посочени в табл. 2.12.

2.2.12. При подготовката на гумите за заваряване на ръбовете те трябва да бъдат обработени в съответствие с изискванията на GOST 23792-79, почистени и обезмаслени до ширина най-малко 30 mm.

2.2.13. Електродният проводник трябва да се почисти от мазнини и мръсотия и да се навие на полуавтоматична касета.

Таблица 2.12

Материали за полуавтоматично аргонно-дъгово заваряване на мед

- Разрешено е производството на графитни аноди и катодни блокове на електролизери, както и електроди на дъгови пещи от отпадъци.

2.2.14. След полагане и закрепване на гумите в приспособлението, те трябва да бъдат заварени по технология, подобна на заваряването на алуминиеви гуми (виж фиг. 2.22).

Ориз. 2.22. Полуавтоматично заваряване на медни шини в защитен газ

1 - гума; 2 - графитна формовъчна облицовка; 3 - дюза на горелката; 4 - шев; 5 - заваръчна тел

Преди заваряване на гуми с дебелина над 10 mm е необходимо предварително загряване на ръбовете до температура 600-800°C. За отопление използвайте пламък с пропан-кислород или ацетилен-кислород.

Веднага след приключване на заваряването, съединението трябва да се охлади с вода.

Режимите на заваряване и приблизителният разход на материали са дадени в таблица. 2.13.

2.2.15. Заваряването на единични шини във вертикално и хоризонтално положение трябва да се извършва с електродна тел с диаметър 1,2 mm. В този случай е необходимо да се използва устройство за фиксиране и загряване на гумите. Гумите с дебелина до 4 mm трябва да бъдат сглобени за заваряване без рязане на ръбовете; при дебелина 5 mm или повече е необходимо едностранно скосяване на ръбовете под ъгъл 30° със затъпяване около 2 mm. Разстоянието между ръбовете не трябва да надвишава 3 mm.

Преди заваряване гумите трябва да се нагреят до температура от 600°C. Първото минаване трябва да се направи с шев "нишка"; последващи проходи - с напречни вибрации на горелката.

Режимите на заваряване са дадени в таблица 2.14.

След заваряване шевът трябва да се охлади с вода.

Таблица 2.13

Режими на полуавтоматично аргонно-дъгово заваряване на мед

| Дебелина на гумата, мм | Диаметър на заваръчната тел, mm | Заваръчен ток1, A | Напрежение на дъгата, V | Разход на 100 mm шев | |

| електродна тел, g | аргон, л | ||||

| 3 | 1,2-1,6 | 240-280 | 37-39 | 20 | 10 |

| 4 | 1,2-1,6 | 280-320 | 38-40 | 24 | 11 |

| 5 | 1,4-1,8 | 320-360 | 39-41 | 33 | 12 |

| 6 | 1,4-1,8 | 360-400 | 40-42 | 47 | 14 |

| 7 | 1,6-2,0 | 400-440 | 41-43 | 64 | 15 |

| 8 | 1,8-2,0 | 440-480 | 42-44 | 84 | 17 |

| 9 | 2,0-2,5 | 480-520 | 43-45 | 106 | 18 |

| 10 | 2,0-2,5 | 520-560 | 44-46 | 130 | 20 |

Таблица 2.14

Режими на вертикално полуавтоматично заваряване на медни шини

- Прав ток, обратна полярност.

Плазмено заваряване

2.2.16. За плазмено заваряване трябва да се използват инсталации от типа UPS-301, UPS-503, както и URPS-3M, включително източник на захранване, контролен панел, плазмена горелка и система за водно охлаждане (URPS инсталация, чертеж LE 10942, LenPEO NPO Електромонтаж).

2.2.17. При заваряване трябва да се използват материалите, посочени в табл. 2.12.

2.2.18. Преди плазмено заваряване, гумите и пълнежните пръти, които ще бъдат заварени, трябва да бъдат подготвени, както при полуавтоматично заваряване.

2.2.19. Заваряването на гуми трябва да се извършва в устройства, които предотвратяват изтичане на разтопен метал, както при заваряване с въглероден електрод.

2.2.20. Когато започнете заваряване, първо трябва да запалите спомагателната дъга, която е необходима за йонизиране на междуелектродното пространство и по този начин да улесните запалването на основната дъга.

Когато горелка със запалена спомагателна дъга се доближи на разстояние около 10 mm до заваряваните гуми, се появява основна дъга, която се използва за разтопяване на метала.

Техниката на плазмено заваряване е подобна на техниката на ръчно аргонно-дъгово заваряване с волфрамов електрод: загрейте гумите, разтопете ръбовете, въведете добавка и преместете заваръчната вана по ръбовете. Схемата на заваряване е показана на фиг. 2.23.

Ориз. 2.23. Схема за ръчно плазмено заваряване

1 - пръчка за пълнене; 2 - плазмена горелка; 3 - заваряеми гуми.

Режимите на плазмено заваряване са дадени в табл. 2.15.

Таблица 2.15

Режими на плазмено заваряване на мед

| Дебелина на гумата, мм | Разстояние между ръбовете на гумата, mm | Заваръчен ток, А | Напрежение на дъгата, V | Диаметър на пълнежния прът, мм |

| 4 | 2 | 350-400 | 37-40 | 4 |

| 6 | 4 | 380-440 | 37-40 | 6 |

| 10 | 4 | 440-450 | 40-45 | 8 |

| 12,5 | 4 | 450-500 | 40-45 | 10 |

| 20 | 5 | 800 | 40-45 | 15 |

Бележки:

- Разстоянието от дюзата до продукта е » 10 mm.

- Разход на плазмообразуващ газ (аргон) 3-6 л/мин.

Характеристики на заваряване на медни компенсатори

2.2.21. За да се осигури пълно проникване на опаковката по цялата дебелина, компенсаторните ленти трябва да се полагат на стъпки. Медни ленти с ширина ≥ 50 mm от същата лента трябва да бъдат положени под долната и горната лента, за да се предпазят външните ленти от стопяване.

2.2.22. За да се предпазят лентите от прегряване, върху горната им повърхност трябва да се поставят медни топлоотделящи плочи с дебелина 8-10 mm на разстояние 10 mm от ръба.

2.2.23. Режимите на заваряване на лентови пакети са подобни на режимите на заваряване на медни пръти със съответната дебелина. Заваряването трябва да се извършва подобно на челното заваряване на шини, с тази разлика, че дъгата е насочена предимно към шината.

2.3. Заваряване на електроинсталационни изделия от разнородни метали

2.3.1. Медта и алуминият трябва да се заваряват при производството на преходни медно-алуминиеви плочи и накрайници чрез флаш челно заваряване с ударно разгъване на специални контактни челни машини.

Заваряването трябва да се извършва във фабрики за електрически инсталации в съответствие с производствените инструкции.

Преходните медно-алуминиеви пластини (MA и MAP) са предназначени за заваряване към алуминиеви шини в местата на свързването им към медни плоски или прътови клеми на електрически устройства и машини.

В същите случаи могат да се използват адаптерни пластини от алуминиева сплав AD31T1 тип AP.

2.3.2. Алуминият трябва да бъде заварен към стомана чрез електродъгово заваряване, например при производството на стоманено-алуминиеви ленти за колички и разширителни фуги; аргоно-дъгов полуавтоматичен или ръчно заваряваневолфрамов електрод (както и ръчно заваряване с въглероден електрод) с предварително горещо алуминизиране или поцинковане на стоманената част.

Стоманено-алуминиеви части (ленти U1040 и компенсатори на колички U1008 и др.) са предназначени за заваряване на връзки на алуминиеви проводници със стоманени, както и на стоманени проводници (колички) помежду си. В този случай стоманената част на лентите трябва да бъде заварена към стоманения проводник с помощта на конвенционални електроди за заваряване на стомана, а алуминиевата част - към алуминиевия проводник - в съответствие с изискванията на тези инструкции.

3. РЕЗОНТАЖНИ КОНТАКТНИ ВРЪЗКИ

3.1. Технология на свързване

3.1.1. Сгъваемите (болтови) контактни връзки, в зависимост от материала на свързаните гуми и климатичните фактори на външната среда, се разделят на връзки:

- без средства за стабилизиране на електрическото съпротивление;

- със средства за стабилизиране на електрическото съпротивление.

3.1.2. Контактните връзки на шините, изработени от материали мед-мед, алуминиева сплав - алуминиева сплав, мед-стомана, стомана-стомана за групи А и В, както и от материали алуминиева сплав - мед и алуминиева сплав-стомана за група А не изискват използването на електрическа стабилизация означава устойчивост. Връзките се осъществяват директно с помощта на стоманени крепежни елементи (фиг. 3.1 a).

Ориз. 3.1. Разглобяеми контактни връзки

1 - болт; 2 - гайка; 3 - шайба; 4 - гума (стомана, мед, алуминиева сплав); 5 - дискова пружина; 6 - шайба от цвят. метал; 7 - болт от цветни метали; 8 - гайка от цветни метали; 9 - алуминиева гума; 10 - алуминиева гума с метално покритие; 11 - медно-алуминиева преходна плоча; 12 - плоча от алуминиева сплав.

3.1.3. Контактните връзки на шини от алуминиево-алуминиеви материали, алуминиева сплав-алуминий за групи А и В, както и алуминиево-медни и алуминиево-стоманени материали за група А трябва да се извършват с помощта на едно от средствата за стабилизиране на съпротивлението:

- дискови пружини съгласно GOST 3057-79* (фиг. 3.1b);

- крепежни елементи от мед или нейна сплав (фиг. 3.1c);

- защитни метални покрития в съответствие с GOST 9.306-85*, нанесени върху работните повърхности на гуми1 (фиг. 3.1d) - Приложение 8;

_______________

* Използването на електропроводими смазочни материали или други електропроводими материали е разрешено, ако възможността за тяхното използване е потвърдена от резултатите от изпитванията в съответствие с GOST 17441-84 и е посочена в стандартите или технически условияза специфични видове електрически уреди.

- преходни медно-алуминиеви пластини съгласно GOST 19357-81* (фиг. 3.1d);

- адаптерни плочи от алуминиева сплав (фиг. 3.1e).

3.1.4. За група B контактните връзки на шини, изработени от материали алуминиева сплав-мед, алуминиева сплав-стомана, трябва да бъдат направени, както е показано на фиг. 3.1d, f; от материали алуминий-мед, алуминий-стомана - както е показано на фиг. 3.1b, c, d, f.

Работните повърхности на гумите и плочите от алуминий и алуминиеви сплави трябва да имат защитни метални покрития.

3.1.5. Плочите от алуминиева сплав и алуминиевите части от медно-алуминиеви плочи трябва да бъдат свързани към алуминиеви шини чрез заваряване. Разглобяемите връзки на адаптерните плочи с медни шини трябва да се извършват с помощта на стоманени крепежни елементи.

3.1.6. Местоположението и диаметърът на отворите за свързване на шини с ширина до 120 mm са дадени в таблица. 3.1. Връзката между диаметъра на отвора в гумите и диаметъра на затягащите болтове е както следва:

3.1.7. Контактните зони на гуми с ширина 60 mm или повече, имащи два отвора в напречен ред, се препоръчват да се правят с надлъжни разрези. Ширината на разреза зависи от начина на направата му и трябва да бъде не повече от 5 мм.

Таблица 3.1.

Размери, мм

| Съединение | Клон | в³в1 | д |

|

|

||

| 15 | 6,6 | ||

| 20 | 9,0 | ||

| 25 | 11 | ||

| 30 | 11 | ||

| 40 | 14 | ||

| 50 | 18 | ||

|

|

||

| 60 | 11 | ||

| 80 | 14 | ||

| 100 | 18 | ||

| 120 | 18 | ||

|

|||

| 80 | 14 | ||

| 100 | 18 | ||

| 120 | 18 | ||

3.2. Подготовка и монтаж на разглобяеми съединения

3.2.1. Подготовката на гумите за разглобяеми връзки се състои от следните операции: правене на отвори за болтове, обработка на контактните повърхности и, ако е необходимо, нанасяне на метално покритие.

3.2.2. Местоположението и размерите на отворите за болтовете трябва да съответстват на посочените в точка 3.1.6.

3.2.3. При производство на гуми в насипно състояние се препоръчва изрязване на дупки с помощта на преси. За тази цел трябва да се използва преса PRU-1. Едновременното рязане на няколко отвора може да се извърши с помощта на специални устройства. При рязане на отвори с ограничител и приспособления не трябва да се правят маркировки.

3.2.4. Дължината на болтовете за свързване на пакета гуми трябва да бъде избрана според таблицата. 3.2. След сглобяването и затягането на връзките на болтовете трябва да останат поне две нишки свободна резба.

Таблица 3.2.

| Дебелина на пакета гуми във връзка, мм | Дължина на болта, мм | ||||||

| алуминий с алуминий | алуминий с мед или с шини от алуминиева сплав | мед или стомана | M6 | M8 | M10 | M12 | М16 |

| - | 4 | 4-6 | 16 | 20 | 20 | - | - |

| 4 | 6-7 | 7-10 | - | 20 | 25 | 30 | - |

| 5-10 | 8-10 | 11-15 | - | 25 | 30 | 35 | - |

| 11-12 | 12-15 | 16-20 | - | - | 35 | 40 | - |

| 13-17 | 16-20 | 21-25 | - | - | 40 | 45 | 50 |

| 18-22 | 21-25 | 26-30 | - | - | 45 | 50 | 55 |

| 23-27 | 26-30 | 31-35 | - | - | 50 | 55 | 60 |

| 28-32 | 31-35 | 36-40 | - | - | 55 | 60 | 65 |

| 33-37 | 36-40 | 41-45 | - | - | 60 | 65 | 70 |

| 38-42 | 41-45 | 46-50 | - | - | 65 | 70 | 75 |

| 43-47 | 46-50 | 51-55 | - | - | 70 | 75 | 80 |

| 48-52 | 51-55 | 56-60 | - | - | 75 | 80 | 85 |

| 53-57 | 56-60 | 61-65 | - | - | 80 | 85 | 90 |

| 58-62 | 61-65 | 66-70 | - | - | - | 90 | 95 |

| 63-67 | 66-70 | 71-75 | - | - | - | 95 | 100 |

| 68-72 | 71-75 | 76-81 | - | - | - | 100 | 105 |

3.2.5. Контактните повърхности на гумите трябва да се третират в следния ред: отстранете мръсотията и консервиращата грес с бензин, ацетон или уайт спирт; за силно замърсени гуми използвайте гъвкави гуми в допълнение към почистването на външните слоеве след развиване, почистете вътрешните слоеве; изправете и обработете под линийка на фреза за гуми (ако има вдлъбнатини, кухини и неравности); отстранете чуждите филми със стоманена четка, диск с тиксо или филийка. Препоръчително е демонтирането на гуми в работилници за електроинсталационни детайли да се извършва с машина ZSh-120. При почистване на алуминий не се допускат шлифовъчни дискове. Пили и стоманени четки не трябва да се използват за едновременна обработка на гуми от различни материали.

3.2.6. За да премахнете оксидния филм, работните повърхности трябва да се почистят. След почистване на гуми, изработени от алуминий или алуминиева сплав, е необходимо да нанесете неутрална смазка върху тяхната повърхност (KVZ вазелин в съответствие с GOST 15975-70*, CIATIM-221 в съответствие с GOST 9433-80*, CIATIM-201 в съответствие с GOST 6267-74* или други смазочни материали с подобни свойства). Препоръчителното време между почистване и смазване е не повече от 1 час.

3.2.7. Методите и технологията за нанасяне на метални покрития върху контактните повърхности на гумите са дадени в Приложение 8.

3.2.8. В случай на замърсяване, повърхностите със защитни метални покрития трябва да се измият с органични разтворители (бензин, уайт спирт и др.) преди монтажа.

Калайдисаните медни жлебове, предназначени за закрепване на медни пръти в скоби, трябва да бъдат измити с разтворител и покрити със слой неутрална смазка (KVZ вазелин в съответствие с GOST 15975-70*, CIATIM-201 в съответствие с GOST 6267-74* , CIATIM-221 в съответствие с GOST 9433-80* или други смазочни материали с подобни свойства). Такива жлебове не трябва да се почистват с шкурка.

3.2.9. Разрешено е да се нанасят метални покрития върху секции от гуми (плочи), които след това се заваряват към гумите по време на монтажа. Дължината на покрития участък от гумата (плоча), в зависимост от дължината на напречното сечение на този участък, трябва да бъде:

3.2.10. Препоръчително е да затегнете болтовете на контактните връзки с индикаторни ключове с въртящ момент съгласно таблицата. 3.3.

Таблица 3.3.

3.2.11. При липса на динамометрични ключове, болтовете на контактните връзки на шини от мед, стомана и алуминиева сплав трябва да се затегнат с гаечни ключове с нормална ръчна сила (150-200 N). Връзките на алуминиевите шини трябва първо да бъдат нагънати чрез затягане на болтове с диаметър M12 и повече с пълна сила на ръката (около 400 N), след това разхлабете връзките и затегнете отново болтовете с нормална сила. При диаметри на болтовете 6-10 mm не трябва да се прави кримпване.

Връзките с дискови пружини трябва да се затегнат на два етапа. Първо, болтът се затяга, докато дисковата пружина се компресира напълно, след това връзката се разхлабва чрез завъртане на ключа в обратна посока на 1/4 оборот (ъгъл 90°) за болтове M6-M12 и 1/6 оборот (ъгъл 60° ) за останалите болтове.

4. АВТОБУСНИ ВРЪЗКИ С ТЕРМИНАЛИ

4.1. Клемите на електрическите устройства съгласно GOST 21242-75* могат да бъдат плоски или щифтови. Размерите на клемите са дадени в Приложение 9.

4.2. Заварените връзки на шини с клеми, изработени от хомогенни метали, трябва да се извършват в съответствие с инструкциите, дадени в раздел 2.

Завареното свързване на шини, изработени от алуминий и неговите сплави с медна клема, трябва да се извърши с помощта на адаптерна плоча мед-алуминий.

4.3. Разглобяеми връзки на шини с плоски клеми, в зависимост от материала на клемите, шините и климатичните фактори на външната среда, трябва да се извършват по един от методите, посочени в параграфи. 3.1.2-3.1.7.

4.4. За група А трябва да се направят контактни връзки на шини с щифтови клеми, в зависимост от материала на шината и стойността на номиналния изходен ток:

- за шини от мед, стомана и алуминиева сплав - директно със стоманени гайки1 (фиг. 4.1,а);

_________________

1 Във всички случаи трябва да се използват натягащи гайки от мед или месинг.

- за алуминиеви шини с мощност за номинален ток до 630 A - директно с гайки от мед и нейните сплави в съответствие с GOST 5916-70* (фиг. 4.1, b); за номинален ток над 630 A - директно със стоманени или медни гайки със защитно метално покритие върху работната повърхност на шината (фиг. 4.1, c) или с помощта на адаптерни медно-алуминиеви пластини съгласно GOST 19357-81 * (фиг. 4.1 , d), или адаптерни плочи от алуминиева сплав (фиг. 4.1, d).

4.5. За група B трябва да се направят контактни връзки на шини с щифтови клеми, в зависимост от материала на шините:

- шини от мед - директно със стоманени гайки (фиг. 4.1, а);

- гуми от алуминий и алуминиева сплав - с помощта на адаптерни медно-алуминиеви плочи в съответствие с GOST 19357-81* (фиг. 4.1, d) или адаптерни плочи от алуминиева сплав (фиг. 4.1, e), докато адаптерните плочи са изработени от алуминиевата сплав трябва да има защитно метално покритие.

4.6. Размерите на отворите в гумите трябва да съответстват на диаметъра на щифта:

| Диаметър на щифта, мм | 6 | 8 | 10 | 12 | 16 | 20 | 24 | 30 | 36 | 42 | 48 | 56 |

| Размер на отвора на гумата, мм | 6,6 | 9 | 11 | 14 | 18 | 22 | 26 | 33 | 39 | 45 | 52 | 62 |

Ориз. 4.1. Pin връзка

1 - щифтов терминал (мед, месинг); 2 - гайка (st); 3 - гума (мед, стомана, алуминиева сплав); 4 - гайка (мед, месинг); 5 - гума (алуминиева сплав); 6 - гума с метално покритие; 7 - преходна плоча мед-алуминий; 8 - медно-алуминиева преходна плоча; 8 - плоча от алуминиева сплав.

5. ВРЪЗКИ НА ГЪВКАВИ ШИНОНИ МЕЖДУ ТЯХ И С КЛЕМИ В ОТВОРЕНИ РАЗПРЕДЕЛИТЕЛНИ УСТРОЙСТВА