Производствени клетки u s v t. Вила за роби като основна производствена клетка. Организация на икономиката. Принцип на работа на U-образни клетки

Въз основа на материалите „Cellular Manufacturing with Kanbans Optimization in Bosch Production System“ Pedro Salgado, Leonilde R. Varela, 2010

Проучване на настоящите производствени практики идентифицира редица пречки, които трябва да бъдат решени. Първо, прекомерни разходи - по-специално за закупуване на дванадесет лазерни машини за отпечатване на кодове върху платки. Второ, съществуващото производствена системаЛипсва гъвкавост - не успя бързо да се адаптира към промените в търсенето, което изискваше съответните промени в дизайна на продукта и технологичните изисквания. Трето, прекъсването на оборудването е често срещано явление, тъй като повредата на една машина често може да доведе до спиране на целия производствен цикъл.

Тази статия предлага да се модифицира производствената система чрез създаване на производствени клетки, което ще позволи производствените операции да се извършват в ясна последователност без прекъсвания поради оформлението различни видовеоборудване на един обект. В случая с Bosch Car Multimedia Portugal, S.A. преразпределението на оборудването дава възможност да се намали броят на линиите от дванадесет на седем, като по този начин се намалява броят на необходимите лазерни инсталации. Като се има предвид, че вече има три инсталации в производство, компанията трябва да закупи само четири нови в допълнение към съществуващите, за да реши напълно проблема с маркирането на табла в зоната за автоматичен монтаж. Подобно решение ще позволи на компанията да спести значителна сума.

Предложеният сценарий включва създаването на клетки точно навреме (JITC) и клетки за бърз отговор (QRC). Първите следват принципите на JIT във всичко, целят да постигнат едни и същи ключови цели (нулеви дефекти, нулево време за инсталиране, нулев инвентар, нулеви ненужни манипулации, нулеви повреди на оборудване) и използват унифицирани Kanban контейнери. Последните дават възможност за значително намаляване на складовите наличности, тъй като запасите, които осигуряват непрекъснатостта на производствения процес между последователните доставки, не надвишават изразходваното количество за времето, през което е направена и изпълнена поръчката.

Принципът на логистиката точно навреме се използва все повече в клетъчната организация, тъй като прави производствената система по-гъвкава и адаптивна към промените в производството на продуктови семейства и в съвременните икономическа средатова е важно конкурентно предимство. Този фактор е от голямо значение за производствената система на Bosch, тъй като произведените платки принадлежат към едно и също продуктово семейство и следователно споделят няколко характеристики по отношение на изискванията за производство и обработка, включително прилики в дизайна и материалите.

Когато Bosch беше изправен пред необходимостта да задоволи повече широк обхватизискванията за продуктовите спецификации, ръководството разбра колко е важно днес да можете бързо да адаптирате производствената система и ключовите процеси, а гъвкавостта и бързата реакция са станали най-важни важни характеристикипроизводствени клетки. Освен това производството на клетки позволява повече висока производителносткачество на продукта при запазване на ефективността на процеса при високо нивои минимизиране складови наличностии движение на стоки, материали и служители по време на работа. На фиг. 1 показва препоръчителното оформление на клетката.

Такава производствена среда също има редица предимства в отношенията с клиентите, тъй като производствените клетки са фокусирани върху бързи темпове на производство, за да отговорят на изискванията на клиентите в най-кратки срокове.

Предвижда се вътрешните доставки да се организират на млекарския принцип. При изваждане на контейнер от склад в зоната за автоматично сглобяване, работните зони за окончателно сглобяване оставят пълен празен контейнер на място. Това сигнализира за началото на нов цикъл и след като контейнерът с материали се премести в зоната за окончателно сглобяване, канбан картите се връщат на дъската.

Съответно, когато възникне нужда от материали в зоната за автоматично сглобяване, работниците вземат пълен контейнер от супермаркета - мястото за съхранение на минимално необходимия запас. Всеки път, когато Kanban карта се върне на дъската, тя служи като сигнал, че трябва да се създаде нова партида продукт. При достигане на необходимия производствен обем, картите се поставят в буфер, откъдето се освобождават на принципа FIFO (първи влязъл, първи излязъл).

От буфера картите се изпращат в сектора за планиране, разположен в най-долната част на дъската. Тук, въз основа на данните, представени на картите, планиране на производствотоза три работни периода. След това картите се прекарват през линията, прикрепват се към контейнер и се изпращат до супермаркета, където материалите се съхраняват до необходимост в зона за автоматично или ръчно сглобяване.

За по-ясно сравнение на съществуващите и алтернативни сценарии използваме вече обсъдения пример с производството на дъски (фиг. 2) и същата формула за изчисление:

В предложения сценарий се различават само показателите за ефективно производствено време (NPT) и време за попълване на продукта (RT цикъл). Това се дължи на факта, че производството в клетки намалява времето за подготовка и смяна на оборудването и времето за обработка. По този начин се увеличава ефективното време за производство, времето за обработка на продукта (25 минути) и времето за цикъл (9 секунди) се намаляват.

Таблица 1. Изчисляване на производствените параметри при алтернативен сценарий

|

Тип продукт I |

PR - търсене за единица време [единици/време];

SNP - стандартен брой части в канбан контейнер;

WA - обем на избраните продукти [единици/време];

NPT - ефективно време за производство [мин./период];

RT loop - време за попълване на продукта [мин.];

LS - размер на партидата [единица];

ST - „безопасно“ време (часове).

Използвайки тези стойности, можем да изчислим съответно показателите за общото време за попълване (RE), общия обем на партидата (LO), общия пик на „приемане“ на продукта (WI), общото време на престой (TI), общия „безопасно“ време (SA) - вижте Таблица 2.

Таблица 2. Изчисляване на производствените параметри по алтернативен сценарий

|

Тип продукт I |

RE - кумулативно време за попълване;

LO - общ обем на партидата;

WI е кумулативният пик на изтегляне на продукта;

TI - общо време на престой;

SA - кумулативно време за “безопасност”;

Както следва от изчисленията, организацията на производствените клетки позволява да се намали броят на канбан контейнерите от 35 на 30. Като се има предвид темпото на производство, това означава спестяване на 5 контейнера на ден, 100 на месец (с 20 работни дни ) при пълно задоволяване на целия обем на търсенето. Така за шест месеца ще спестим 600 контейнера, което е много значим показател.

Намаляването на броя на контейнерите се дължи на увеличаване на ефективното производствено време, от една страна, и намаляване на времето за попълване, от друга.

Taiichi Ohno отбеляза, че намаляването на броя на канбан контейнерите води до намаляване на междинните и крайните запаси, което позволява на компанията да се адаптира по-добре към колебанията в търсенето. И Шигео Шинго също записа, че елиминирането на излишните запаси може да намали разходите за труд с 40%.

Въз основа на наличните данни за продукта и търсенето, шест месеца предварително беше направена прогноза за продуктовите изисквания на компанията за алтернативен производствен сценарий (Фигура 3).

Според прогнозите до края на определения период броят на контейнерите ще бъде 2581.

Сравнявайки резултатите от изчисленията, ще открием, че преминавайки към производствени клетки, значително ще намалим общия брой канбан контейнери. За шест месеца работа, вместо 2936 контейнера при сегашния сценарий, ще получим 2581 контейнера (355 по-малко). Така спестяванията за шест месеца ще бъдат 12%.

Очаква се търсенето да претърпи известни колебания през месеците. Когато търсенето се увеличи, броят на контейнерите съответно ще се увеличи, за да отговори на нуждите на клиентите и обратно. Taiichi Ohno е показал от своя опит, че колебанията от 10-30% могат лесно да бъдат контролирани, без да се увеличава броят на контейнерите. Въпреки това си струва да запомните, че най-надеждният индикатор е практиката - всяка компания има своя собствена стратегия за реагиране на промените в търсенето.

От друга страна, според J. T. Black, основното предимство на клетъчното производство дори не е намаляването на броя на канбан контейнерите в производствената верига, а повишената гъвкавост на производството, повишената му способност да реагира бързо на промените, причинени от двете външни фактори(най-често промени в търсенето) и вътрешни (свързани с промени в дизайна на продукта или разширяване на продуктовата линия).

Ползите от ефективността на производството на клетки пред традиционните производствени модели са обсъдени подробно от Роджър Ескин и Нануа Сингх. Ползите са установени в резултат на симулационно моделиране, аналитични проучвания и практическо прилагане и са обобщени, както следва:

- Намалено време за смяна. Производствената клетка е организирана да обработва части с подобна форма и размер, така че подобни затягащи приспособления могат да се използват за задържането им. Общите приспособления могат да бъдат проектирани в продуктово семейство, което значително намалява времето, необходимо за смяна на приспособленията или инструментите.

- Намаляване на размера на партидата. Чрез намаляване на времето за смяна е възможно да се използват по-малки партиди, което прави производствения процес по-последователен и намалява разходите.

- Намаляване на запасите от готова продукцияи продукти в процес на обработка, поради по-малки партидни обеми и намалено време за смяна. Ескин посочи възможността за намаляване на продуктите в процеса на обработка с 50% с 50% намаление на времето за смяна. В допълнение, обемът на съхраняваните готови продукти е значително намален, тъй като вместо производство в склада, по-малки партиди се произвеждат точно навреме.

- Намалено време на производствения цикъл- чрез намаляване на времето за смяна и времето, изразходвано за операции със суровини и материали.

- Намалени индивидуални изисквания за инструменти. Частите се произвеждат в клетки и имат подобни форми, размери и структури. Те често имат подобни изисквания.

- Намалено общо време на производствения цикъл. В традиционната производствена система частите се преместват между етапите на производствения процес на партиди. В клетките готовата част веднага преминава към следващия етап на обработка, което може значително да намали времето за изчакване.

В резултат на горните фактори се повишава и качеството на продукта, тъй като поради факта, че всяка част се транспортира от един етап на друг поотделно, обратната връзка се засилва и процесът може да бъде спрян незабавно при откриване на дефект.

Обобщавайки анализа на съществуващото логистична системав Bosch Car Multimedia Portugal, S.A. и алтернативата, предложена към него, можем да заключим, че преходът към производствени клетки може значително да намали разходите на предприятието, да подобри неговата производствена система и управление производствени задачи. Това също е стъпка към улесняване на обработката на материалите.

В заключение бих искал да отбележа, че записаните тук резултати могат да бъдат постигнати просто чрез промяна на производствения план и създаване на клетки. След подобряване на някои други аспекти - като: планиране на производството, поток на инвентара, управленски контроли т.н. - можете да постигнете още по-забележителни резултати.

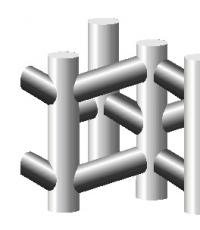

По дефиниция производствена клетка е подреждането на оборудване и работни станции в такава последователност, че да се осигури ритъмът на материалите, компонентите и другите компоненти в производствен процесс минимални, по-специално, закъснения за транспортирането им.

Можем да кажем, че подравняването на клетките е подреждането на машини в съответствие с последователността на операциите, когато малко и евтино оборудване се разпределя изключително за конкретен продукт.

Въз основа на горното, производствената клетка изисква комбинация от професии, т.к работник или няколко в клетка трябва да могат да работят различни видовеоборудване (по възможност на всички), включено в клетката. Необходимо е да се определи и ясно да се определи, планира количеството и честотата на движение.

Според видовете конструкция биват Г-образни, Т-образни, V-образни, I-образни и други, в зависимост от технологията, разположението на площта, в която са разположени и други фактори. Най-популярни са производствените клетки с U-образна форма.

Във всеки вариант оформлението на клетката трябва да бъде организирано по такъв начин, че оборудването, инструментите, материалите, стандартите да са под ръка и тяхното местоположение да гарантира безопасното изпълнение на работата.

Алгоритъм за формиране на производствена клеткадоста просто (вижте снимката).

Като начало трябва да изпълните избор на асортимент. Въпреки приликата с, тук акцентът не е върху целите, а върху масовото производство на продукта, тъй като образуването на клетка включва физическа промяна в определена област (преместване на работни места и оборудване). Това трябва да бъде най-разпространената номенклатура, избрана според принципите на ABC анализа и визуализирана чрез уравнението на Парето, обхващащо най-голямото числооперации с нишки, т.е. с най-дългата технологична верига. Ако вече сте на етапа на избор на продукт, за да обмислите такъв продукт, значи сте на правилният начин. В противен случай е необходимо да се разгледа възможността за организиране на клетката в светлината на различен набор от номенклатури за различни продукти.

Позволяват ли капацитетите и желателно ли е да се сформира клетка?

Възможно ли е да се създаде производствена клетка, използвайки различен продукт или няколко вида наведнъж?

След избиране на асортимента се оформя той действащ държавен план, който се състои от оформление на обекта, посочващо технологичното оборудване, диаграма на движенията на работника в процеса на трансформиране на избрания продукт и възможни необходими инструкции, например контрол на качеството, необходимостта от специално умение, специално внимание на предпазните мерки и т.н. Изготвянето на план ни позволява да разберем текущото състояние, да видим и да започнем да генерираме идеи за подобрение. Тук е необходимо всяка операция (на съответната част от оборудването) да се извършва съгласно диаграмата Spaghetti, т.е. посочете времето, изразходвано за всяко работно действие.

По правило текущото състояние отразява технологичната последователност на преработка на продукт, преминавайки през няколко вида оборудване и няколко оператора, т.е. операции, на входа и изхода на които има определено количество незавършена работа. Необходими са данни за времето за изграждане на диаграмата и оборудване, групирано в клетка за необходимите . Балансирането под е следващата стъпка в образуването на клетките. Тук можете да използвате не само преразпределението на действията и елиминирането, но и да експериментирате с различни опции за оформление и количество оборудване. Операциите, които по някаква причина не могат да бъдат балансирани, не се включват в клетката.

Въз основа на резултатите от балансирането, необходимото време за такт и възможности за движение на оборудването формира се план за производствената клетка на целевото състояние, т.е. както искаме. Планът включва диаграма с необходимото разположение на оборудването под формата на клетка и минималния брой работници, както и обобщена таблица, съдържаща списък на действията, извършени в производствената клетка, разбити на автоматичната работа на оборудването и преките действия на самия работник (включително движения, отстраняване и инсталиране на продукти и др.). По-нагледна обобщена таблица на стандартизираната работа под формата на циклограма.

Например, когато организирате клетка за операция по сглобяване на велосипеди, ако знаете последователността и продължителността на всяка операция, както и необходимата, таблицата на стандартизираната работа може да изглежда така (вижте таблицата):

Данни за изчисление:

| № |

името на операцията |

Продължителност, сек |

|

Монтаж на задните колела |

||

|

Монтаж на предни колела |

||

|

Подвъзел на волана |

||

|

Монтаж на волана |

||

|

Подвъзел на седалката |

||

|

Монтаж на седалка |

||

|

Подвъзел на шасито |

||

|

Монтаж на шаси |

||

|

Монтаж на крила |

||

|

Пакет |

Общо време = 2190 секунди, без да се вземат предвид движенията на работниците. В този случай ние умишлено опростяваме примера, като закръгляме времето, необходимо за извършване на всяка операция до цели минути, като по този начин вземаме предвид движението на продукта и възможните загуби.

В дадения пример работата на клетката е изчислена при тактов цикъл от 600 секунди (10 минути).

По този начин бяха необходими 2190/600=4 монтажни оператора, за да завършат работата навреме.

Подобно на много други методологии и практики на Lean, производствените клетки се използват чрез производствената система на Toyota в края на 50-те години. Те са част от концепцията: движението на стоки, материали и услуги се извършва само когато е необходимо за работния процес.

Клетка от служители в офиса е група от обучени специалисти, които са подготвени бързо да решават редица проблеми или да работят с определени клиенти.

Разлика между традиционния конвейер и U-клетка

Типичната поточна линия е поредица от машини, които превръщат суровините в готови продукти.

Материалът остава в машината известно време, докато се изпълняват редица задачи. Операторите се присвояват на конкретен работна станцияили няколко. Обикновено машините на конвейер са подредени в права линия. Суровините пристигат в единия край и напускат конвейерната лента като готови продукти в другия край.

U-клетките са по-гъвкави спрямо промените в търсенето и производствените нива от традиционните конвейери.

На фигурата по-долу виждаме как, когато търсенето е много високо, към всяка машина се назначава оператор. При намаляване на търсенето (високо, средно и ниско), броят на служителите може да бъде намален до 5, след това до 3 и дори до 1.

Фигурата показва как трима работници A, B и C са заети на 5 работни станции с U-образно разположение на конвейера.

Често се използва японски Принцип Чаку-Чаку. Това е компромис между напълно ръчна изработкаи автоматизация. Операторът пуска една от машините, която произвежда детайла и го разтоварва, взима детайла и го зарежда в друга машина.

Според , който изследва 114 компании в САЩ и Япония през 2001 г., средно техните U-образни клетки се състоят от 10,2 работни станции и 3,4 оператора. В компании, които преди това са използвали традиционни конвейери, производителността се е увеличила средно със 76%; времето, необходимо за извършване на основни операции, намалява с 86%; броят на дефектите е намалял с 83%.

Принцип на работа на U-образни клетки

Предимства

- Изисква по-малко оператори за работа в сравнение с традиционния конвейер

- Работниците са по-гъвкави поради уменията си да работят с няколко машини, така че могат бързо да сменят задачите си

- Ако операторът има прекомерно натоварване или не е зает през цялото време, той лесно се идентифицира

- Повече пространство в работната зона

- Подобрена безопасност при работа поради липсата на неудобни или статични пози

- Няма допълнителни разходи - просто подредете оборудването в правилния ред

Когато поставяте U-клетка, отговорете на следните въпроси:

Помислете за безопасността на труда, когато поставяте U-образната клетка

За да направите план за поставяне на U-образна клетка, ще ви трябва:

- диаграма на движение на оператора, т.н Спагети диаграма.

Ето пример за банков клон, където са записани движенията на клиентите

- списък на извършените операции, разделени на автоматични и ръчни

- критерии за качество

- Специални умения

- мерки за безопасност

След като направите план, влезте синхронизацияза всяка операция съгласно диаграмата Spaghetti. Тези данни ще бъдат необходими за компилиране Диаграми на Ямазуми.Показва натоварването на операторите, под което може да се балансира тактово времепри неравномерно разпределение.

Takt time е периодът, в който клиентът иска да получи първата единица готов продукт. Изчислява се като отношение на общото налично работно време в този интервал към нуждите на клиента - необходимо количествопродукти.

Когато балансирате товарите, можете да преразпределите операциите между работниците, да подредите машините по различен начин или да използвате различен брой от тях.

Присъда

U-образните клетки осигуряват ритмичен поток и спомагат за създаването на продукти и услуги навреме и без свръхпроизводство. Концепцията не изисква допълнителни разходи,Просто трябва да групирате и поставите съществуващото оборудване.

Въпреки това, за да могат U-клетките да работят ефективно Необходими са квалифицирани оператори, които са готови да управляват няколко или дори всички машини.Многофункционалността на работниците осигурява гъвкавост на решението: в зависимост от колебанията в търсенето, броят на операторите може да се променя.

Преходът от организиране на производството и поставяне на оборудване, фокусиран върху технологичен процес, организацията на производството на принципа на груповата технология включва три етапа.

1. Групиране на продуктови компоненти в семейства, които имат общи стъпки на обработка. Този етап изисква разработването на компютъризирана система за класифициране и кодиране на части. Този етап често е най-скъпият, въпреки че много компании са разработили кратки процедури за идентифициране и формиране на части от семейства.

2. Определяне на структурата на доминиращите потоци от фамилии компоненти, въз основа на които се локализират или преразпределят технологичните процеси.

3. Физическо групиране на оборудването и технологичните процеси в клетки. На този етап понякога някои компоненти не могат да бъдат включени в нито едно семейство и специализирано оборудване не може да бъде поставено в една от клетките поради факта, че често

използвани за извършване на работа, свързана с различни клетки. Такива негрупирани продуктови компоненти и оборудване се поставят в отделна клетка за „остатъци“.

Схема на фиг. 10.13 илюстрира процеса на разработване на 1 технологични клетки, които се използват в компанията Рокуел Телекомуникации дивизия – производител на вълноводни компоненти.

На части Аориз. Фигура 10.13 показва първоначалното оформление, ориентирано към процеса; На В -план за преместване на технологични операции въз основа на общите етапи на обработка на продуктовите компоненти, обединени в семейства; на С - разполагане на оборудването и операциите в технологична клетка, в която се извършват всички операции, с изключение на последната. Организацията на технологична клетка в този случай е най-подходяща, тъй като:

имаше отделни семейства компоненти на продукта;

имаше няколко машини от всеки тип, така че премахването на която и да е машина от клетка не намалява нейната пропускателна способност;

работните центрове бяха лесно подвижни, свободностоящи машини, тежки, но доста лесно фиксирани към пода.

Тези три производствени характеристики винаги трябва да се вземат предвид, когато се решава дали да се създадат клетки.

„Виртуална“ процесна клетка

Ако оборудването не се движи лесно, то не е включено в набор от хомогенни части от оборудване при формирането на технологична клетка. Ако освен това се произвеждат хомогенни фамилии от компоненти за кратко време, да речем, два месеца, се формират временни условни („виртуални“) клетки от групова технология, състоящи се например от една пробивна машина в зоната на сондиране, три фрезови машини в зоната на фрезоване и една поточна линия на монтажната площадка. В същото време, в съответствие с принципа на груповата технология, цялата работа с конкретно семейство компоненти на продукта трябва да се извършва в конкретна клетка.

4. Разположение на оборудването според принципа на обслужване на стационарен обект

Поставянето на оборудване според принципа на обслужване на стационарен обект се използва за сравнително малък брой единици произведени продукти, но като правило големи и сложни. Когато проектирате разположението на оборудването за производство на стационарен продукт, можете да мислите за него като за главина на колело, с материали и оборудване, подредени концентрично около точката на производство в реда, в който се използват и когато трябва да бъдат преместени. Например, в корабостроенето, нитове, използвани в цялата структура на продукта, трябва да бъдат поставени близо до или директно в корпуса. Тежките части на двигателя, които се транспортират до корпуса само веднъж, могат да бъдат поставени на по-голямо разстояние и кранове, тъй като се използват постоянно, трябва да се намират до тялото.

За да се организира производството на стационарен продукт, е необходимо да се установи редът на работа, който се определя от производствените етапи. Разположението на оборудването и компонентите около фиксиран обект трябва да бъде проектирано в съответствие с принципа на групиране на материалите според техния технологичен приоритет. Този принцип се използва при инсталиране на голямо оборудване, като преса за щамповане, извършване монтажни работина които се извършва в строга последователност. Същият принцип се следва при сглобяването на продукти, когато се започва от самата основа на продукта и след това към него се добавят компоненти под формата на стандартни блокове.

Що се отнася до използването на количествени методи при разполагане на оборудване около неподвижен обект, малко внимание е обърнато на този проблем в съответната литература, въпреки че самият принцип на разполагане е използван от стотици години. Въпреки това, за специфични ситуации е възможно да се определят обективни критерии и да се проектира разполагането на оборудването около фиксиран обект, като се използват количествени методи. Например, ако разходите за транспортиране на материали са значителни и строителната площадка позволява повече или по-малко движение на материалите по права линия, тогава може да се приложи методът CRAFT.