Terminal de cable de conexión de contactos desmontable. Instalación de conexiones de contactos. Ejemplos de conexiones desmontables de conductores con superficies de contacto planas.

La clasificación, los requisitos de diseño, confiabilidad, seguridad y resistencia a factores mecánicos de las conexiones eléctricas de contacto se dan en GOST 10434-82. Esta norma se aplica a las conexiones desmontables y permanentes de buses, alambres, cables, conductores de cobre, aluminio y sus aleaciones, alambres de aluminio con terminales de dispositivos eléctricos, así como conexiones de contacto de conductores entre sí para corrientes de 2,5 A y superiores. . En términos de la conexión eléctrica permitida y la resistencia de las conexiones de contacto durante las corrientes pasantes, los requisitos de esta norma se aplican a las conexiones de contacto en los circuitos de sus conductores de acero de protección y puesta a tierra.

Las conexiones de contacto permanente deben realizarse mediante soldadura, soldadura fuerte o prensado; Desmontable, que no requiere medios de estabilización de resistencia eléctrica, utilizando sujetadores de acero protegidos contra la corrosión. Las conexiones de contactos desmontables que requieran medios de estabilización de resistencia eléctrica deberán realizarse utilizando, ya sea individualmente o en combinación, los siguientes medios:

1) sujetadores de metales no ferrosos;

2) resortes de disco;

3) revestimientos metálicos protectores de superficies de trabajo seleccionados de acuerdo con GOST 9303-84;

4) piezas de transición en forma de placas de cobre y aluminio según GOST 19357-81, puntas de cobre y aluminio según GOST 9581-80 y abrazaderas de hardware de aleación de aluminio según GOST 23065-78;

5) piezas de transición en forma de placas y puntas de aleación dura de aluminio;

6) puntas de pasador según GOST 2358-79 hechas de aleación de aluminio duro;

7) puntas de cobre y aluminio según GOST 23596-79.

Dependiendo del campo de aplicación, las conexiones de contacto se dividen en tres clases. Las conexiones de contacto de circuitos cuyas secciones transversales se seleccionan en función de las cargas de corriente permitidas a largo plazo se clasifican en la clase 1. Las conexiones de contactos de circuitos cuyas secciones transversales de los conductores se seleccionan en función de la resistencia a las corrientes de paso, la pérdida y desviación de tensión, la resistencia mecánica, y la protección contra sobrecargas suelen clasificarse como clase 2, que también incluye conexiones de contacto en circuitos de puesta a tierra y conductores de protección fabricados en acero. Las conexiones de contacto de circuitos con dispositivos eléctricos, cuyo funcionamiento está asociado con la liberación de una gran cantidad de calor (calentadores, resistencias), se clasifican en clase 3.

Las conexiones de contacto plegables se utilizan con terminales planos, de clavija y de enchufe para conductores de alambres y cables tanto de un solo hilo como de varios hilos. Se recomienda que no se conecten más de dos conductores a cada perno (tornillo) o pasador del terminal de pala. Se recomienda el uso de tornillos y conexiones de contacto con cabezas cilíndricas o hexagonales.

1) Las piezas de contacto que tengan dos o más orificios para pernos en fila transversal se recomienda realizar con cortes longitudinales;

2) Las superficies de trabajo de las piezas de cobre y aluminio-cobre sin recubrir se limpian inmediatamente antes del montaje con accesorios lineales sin dañar la carcasa de cobre de estos últimos; Aluminio hecho de aleaciones de aluminio: limpiado y lubricado con vaselina, cuento de hadas neutro CIATIM-221. Las superficies de trabajo con revestimientos metálicos se lavan con disolventes orgánicos; Las superficies de trabajo de las piezas de contacto al conectarse por prensado, si son de cobre, se limpian, y si son de aluminio, se limpian y lubrican con pasta de cuarzo-vaselina (plomo-vaselina).

La resistencia eléctrica de los contactos soldados y soldados debe permanecer sin cambios; para otros contactos que han pasado las pruebas de acuerdo con GOST 17441-81, la resistencia no debe exceder el valor inicial en más de 1,5 veces. Cuando fluye la corriente nominal, el máximo temperatura permitida las conexiones de contacto de las clases 1 y 2 no deben exceder los 95 °C (instalaciones de hasta 1 kV), 90 °C (instalaciones de más de 1 kV) para conductores sin revestimientos protectores en las superficies de trabajo; para conductores recubiertos con metales comunes, 110 °C y 100 °C, respectivamente; para conductores plateados de cobre y sus aleaciones, 125 °C y 120 °C, respectivamente.

Temperatura de las conexiones de contacto de aluminio, aluminio y cobre – 200 °C; del cobre – 700 °s; de acero – 400 °C. Las conexiones de contacto deben resistir vibraciones durante una hora con una frecuencia de 40 a 50 Hz y una amplitud de 1 mm. Se recomienda apretar los pernos con llaves dinamométricas (DK-25) y los tornillos con destornilladores toriados; los pares de apriete para ellos están de acuerdo con GOST 10434-82.

Para realizar conexiones de contacto de partes conductoras de corriente de instalaciones eléctricas, se utilizan varios métodos tecnológicos: soldadura eléctrica con calentamiento por contacto y electrodo de carbón, gas-eléctrico, gas, termita, soldadura a tope por contacto, soldadura a presión en frío, soldadura, prensado, torsión. , apriete (pernos, tornillos), etc.

Soldadura eléctrica de conductores. calentamiento por contacto se utiliza para terminar, conectar y ramificar cables de aluminio con una sección transversal de hasta 1000 mm 2, así como para conectar conductores de aluminio con cobre. La soldadura por calentamiento por contacto con materiales de aporte se utiliza para conectar y terminar alambres y cables trenzados de aluminio con una sección transversal de hasta 2000 mm 2, soldadura eléctrica. electrodo de carbono– para conectar barras colectoras de aluminio de diferentes secciones y configuraciones, gas-electrico Soldadura: principalmente para conectar conductores de aluminio y cobre. La ventaja de este último es que se realiza sin fundentes, pero requiere el uso de equipos relativamente voluminosos y el uso de gas caro. Por lo tanto, la soldadura gas-eléctrica se utiliza para la conexión por contacto de barras colectoras hechas de aleaciones de aluminio del tipo AD31 y barras colectoras de cobre. Gas la soldadura está destinada a conectar cables de cobre y aluminio de diversas secciones y configuraciones; su implementación requiere equipos voluminosos y el cumplimiento de normas especiales de seguridad cuando se trabaja con gases.

Termita la soldadura se puede utilizar para conectar alambres y barras colectoras de acero, cobre y aluminio de casi todas las secciones; sin embargo, su uso más apropiado es para conexiones de contacto de cables desnudos de líneas eléctricas en campo. Para la soldadura con termita se utilizan equipos sencillos; no requiere consumo de electricidad; también es necesario crear condiciones especiales Para guardar cartuchos de termita y cerillas. La soldadura de termita-crisol se utiliza para conectar tiras de acero de bucles de puesta a tierra y cables de protección contra rayos.

Contacto a tope La soldadura se utiliza al conectar barras colectoras de aluminio a cobre (placas adaptadoras de cobre-aluminio y terminales de cobre-aluminio).

Frío La soldadura a presión se utiliza para conectar barras colectoras de aluminio y cobre de sección media y cables unifilares con una sección transversal de hasta 10 mm 2, no requiere materiales adicionales ni accesorios de contacto.

Soldadura realizar conexiones de cables de aluminio y cobre de cualquier sección transversal; Este método no requiere equipos complejos, pero requiere mucha mano de obra.

prensado diseñado para conexiones de contacto de cables aislados y no aislados de aluminio, acero-aluminio y cobre con una sección transversal de hasta 1000 mm 2. Las conexiones engarzadas no crean efectos térmicos en el aislamiento, pero al terminar y conectar conductores, es necesario seleccionar con especial cuidado las puntas, manguitos y herramientas (punzones y matrices). Este método se utiliza tanto en cables como en líneas aéreas.

Retortijón Los cables se utilizan en líneas de comunicación y, con la ayuda de conectores, conectan los cables de las líneas eléctricas aéreas (OHT).

El uso de uno u otro método de conexión de contactos depende de los materiales de los conductores a conectar, su sección y forma, el voltaje de la instalación eléctrica, las condiciones de instalación (disponibilidad de mecanismos, dispositivos, materiales, electricidad, etc.), así como los requisitos operativos.

Los cables de líneas aéreas de hasta 1 kV se conectan en tramos retorciéndolos en tubos ovalados; Los cables de un solo cable se pueden conectar mediante torsión seguido de soldadura o soldadura por solape (no se permite conectar cables de un solo cable mediante soldadura a tope). Los cables en los bucles de los soportes de anclaje se conectan mediante abrazaderas de cuña de anclaje y rama, torsión en tubos ovalados, abrazaderas de prensa o herrajes y soldadura.

Las ramas de los cables de líneas aéreas deben realizarse con abrazaderas prensadas o troqueladas.

Los métodos de conexión para cables BJI de más de 1 kV dependen de su sección transversal. En los tramos, los alambres de aluminio con una sección transversal de hasta 95 mm 2 , los alambres de acero-aluminio con una sección transversal de hasta 185 mm 2 y los alambres de acero con una sección transversal de hasta 50 mm 2 se conectan mediante torsión mediante articulaciones ovaladas; alambres de aluminio con una sección transversal de 120 - 185 mm2 y alambres de acero con una sección transversal de 70 - 95 mm2 - engarzados con conectores ovalados con soldadura de termita adicional de los extremos; Alambres de aluminio y acero-aluminio con una sección transversal de 240 mm 2 y más, utilizando abrazaderas prensadas de conexión. En los bucles de los anclajes y soportes de las esquinas, se conectan mediante soldadura con termita alambres de acero y aluminio con una sección transversal de hasta 240 mm 2 y alambres de aluminio con una sección transversal de hasta 95 mm 2; alambres de acero y aluminio con una sección transversal de 300 mm 2 y más, con abrazaderas de conexión prensadas; Cables de diferentes marcas, con abrazaderas prensadas por hardware.

El uso del método de conexión por contacto depende de los materiales de los conductores que se conectan, la sección transversal, la forma y el voltaje de la instalación eléctrica y las condiciones de instalación. Las líneas aéreas (cables) de hasta 1 kV en tramos se conectan mediante torsión en tubos ovalados; los cables de un solo cable se pueden conectar mediante torsión y luego soldadura o soldadura por solape (no se permite la soldadura a tope de cables de un solo cable). En los bucles de los soportes de anclaje, los cables se conectan mediante abrazaderas de cuña de anclaje y rama, torsión en tubos ovalados, abrazaderas de troquel o hardware y soldadura.

La preparación de conductores para una conexión de contacto se lleva a cabo según el método de realización de la conexión. Para asegurar el contacto metálico entre los conductores conectados, primero se limpian sus superficies de contacto de todo tipo de películas, mediante lavado, disolución química de películas y limpieza mecánica; A menudo estos métodos se utilizan juntos. La limpieza mecánica en combinación con enjuague o disolución es efectiva. Los métodos para limpiar superficies se seleccionan según los materiales de los elementos de contacto, la presencia de revestimientos metálicos protectores, el tipo de películas y el método para realizar la conexión de contacto.

La ejecución correcta y de alta calidad de las operaciones de conexión, ramificación y terminación de núcleos de alambres y cables determina la confiabilidad del funcionamiento del cableado eléctrico interno y externo. Estos elementos de cableado deben tener la resistencia mecánica necesaria y una baja resistencia eléctrica, manteniendo estas propiedades durante todo el período de funcionamiento.

Para el cableado eléctrico se utilizan alambres y cables con conductores de aluminio y cobre. Por motivos económicos, el cableado eléctrico se suele realizar mediante alambres y cables con conductores de aluminio. Sin embargo, el aluminio tiene propiedades que contribuyen poco a la fiabilidad de la conexión. Uno de ellos es el aumento (en comparación con el cobre) de la fluidez y la oxidación con formación de películas no conductoras. El óxido de aluminio crea una alta resistencia de contacto, lo que provoca un contacto eléctrico deficiente y un calentamiento excesivo. La película de óxido crea dificultades al soldar y soldar alambres, ya que tiene un punto de fusión de 2050 °C, mientras que el punto de fusión del aluminio es de sólo 660 °C.

Durante el funcionamiento, las abrazaderas de tornillos y pernos de las conexiones de cables de aluminio y cobre requieren control y ajuste periódico.

El diseño de la abrazadera para conectar conductores de aluminio debe proporcionar las siguientes propiedades:

Presión constante sobre los cables cuando aparece su fluidez;

Un dispositivo que protege los cables para que no se salgan por debajo del tornillo de contacto;

Recubrimiento galvánico de piezas.

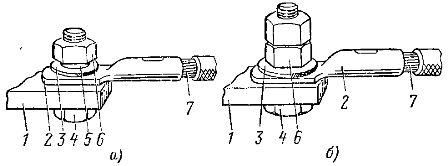

Estos requisitos se cumplen mediante una abrazadera especialmente diseñada para conectar conductores de aluminio (Fig. 2.1). La arandela elástica de la abrazadera garantiza una presión constante sobre los cables conectados y el tope evita que el cable se salga de debajo de la abrazadera de contacto. En algunos diseños, la arandela elástica y el tope que limita la extensión se realizan en forma de una sola arandela de estrella. Es necesario ensamblar la abrazadera con todas las piezas, ya que la ausencia de alguna de ellas seguramente provocará un mal contacto.

Arroz. 2.1. Abrazadera para conectar cables de aluminio.

1 – tornillo; 2 – arandela elástica; 3 – base de arandela o abrazadera de contacto; 4 – núcleo portador de corriente; 5 – tope que limita la extensión del conductor de aluminio.

En algunos tipos de conexiones, un núcleo conductor de corriente de cobre trenzado con una sección transversal de 1,0 - 2,5 mm 2 termina en forma de varilla con una media soldadura POS-40.

Los terminales de contacto de enchufes de hasta 10 A e interruptores de 4 A y superiores permiten la conexión de cables de cobre y aluminio con una sección transversal de 1 a 2,5 mm 2, y para interruptores de 1 A, solo cables de cobre con una sección transversal. sección de 0,5 a 1 mm 2. La conexión de los cables de aluminio en la abrazadera debe terminarse en forma de anillo, los cables de cobre, en forma de anillo y varilla (Fig. 2.2). Antes de ponerlo en contacto, el anillo de alambre de aluminio se limpia y se lubrica con vaselina de cuarzo o pasta de vaselina de zinc. En los enchufes de hasta 10 A, no se pueden conectar a un contacto más de dos cables de cobre o aluminio con una sección transversal de hasta 4 mm 2.

Arroz. 2.2. Terminación de cables

Se ha generalizado el método de conectar y terminar alambres y cables de aluminio y cobre mediante engarzado, que proporciona un contacto eléctrico confiable y la resistencia mecánica necesaria, y además es fácil de realizar. El engarzado se realiza mediante alicates manuales, mecánicos y prensas hidráulicas utilizando troqueles y punzones reemplazables. Se utilizan manguitos para conectar los núcleos de alambres y cables (Fig. 2.3) y terminales para la terminación.

La soldadura y la soldadura se utilizan para conectar y derivar cables en los casos en que no se pueden usar todos los demás: engarzado, abrazaderas de tornillo y soldadura. La soldadura crea un buen contacto eléctrico, pero esta conexión es frágil, por lo que los cables deben torcerse antes de soldar. La conexión y derivación de conductores de cobre con una sección transversal de hasta 6 mm 2 se realiza mediante torsión soldada. La torsión seguida de soldadura es un método para conectar y ramificar cables de cobre de un solo hilo y de varios hilos de las marcas PR, PV, PRVD, PRD con una sección transversal de 1,5 a 6 mm 2 en cableado eléctrico abierto sobre rodillos y aisladores (Fig. 2.4.) Este método de conexión y derivación también se utiliza en cableado eléctrico realizado con alambres planos PPV y otros, cuando las cajas de derivación no cuentan con revestimientos con abrazaderas de contacto, así como en algunos otros casos.

Fig.2.3. Engarzado de alambres de aluminio con manguitos GAO:

a – unilateral; b – engarce de doble cara

El método de conexión de cables mediante torsión es de ejecución simple, pero requiere una soldadura posterior de la conexión, ya que incluso una torsión de alta calidad tiene una resistencia de contacto transitoria, que es varias veces mayor que con otros métodos de conexión: engarzado, soldadura, soldadura, conexiones atornilladas o atornilladas. Cuando se tuercen, los cables tienen pocos puntos de contacto y cuando la corriente fluye a través de la conexión, el contacto puede sobrecalentarse, lo que a veces provoca un incendio. Por este motivo no se permiten conexiones torcidas sin soldadura.

Al soldar conductores de aluminio de un solo cable con una sección transversal de 2,5 a 10 mm2, la conexión y la derivación se realizan en forma de doble torsión con ranura. Se retira el aislamiento de los conductores, se limpia hasta obtener un brillo metálico con papel de lija o cinta para cables y se superpone con un doble giro para formar una ranura donde se tocan los conductores (Fig. 2.5).

Arroz. 2.4. Conexión y ramificación de cables de cobre de las marcas PV, PR, PRD, PRVD.

Arroz. 2.5. Conexión de hilos de aluminio monofilar con doble torsión y ranura.

La soldadura se utiliza para terminar y conectar conductores portadores de corriente de alambres y cables de todas las secciones y para conductores de aluminio con conductores de cobre con una sección transversal de no más de 10 mm 2. Este método de unión requiere el uso de fundentes especiales, máquinas de soldar y otros equipos especiales.

Preocupación "Electromontazh"

Instrucciones de instalación para conexiones de contactos de bus

entre sí y con los terminales de dispositivos eléctricos

CDU 621.315.68 (083.96)

En lugar de VSN 164-82

Esta instrucción ha sido desarrollada para desarrollar las disposiciones básicas de GOST 10434-82, GOST 17441-84, las Reglas de instalación eléctrica (PUE) y los códigos y reglamentos de construcción (SNiP) actuales.

Las instrucciones se aplican a conexiones de contactos desmontables y no separables1 de barras colectoras de hasta 152 mm de espesor, barras colectoras flexibles y perfiles3 (canal, canal, “doble T”, etc.) de aluminio, aleación de aluminio macizo AD31T4, cobre y acero, como así como conexiones de barras con terminales de dispositivos eléctricos.

_________________

- En el Apéndice 1 se proporciona una explicación de los términos que se encuentran en las instrucciones.

- Los requisitos técnicos para las conexiones de contactos también se aplican a barras colectoras con un espesor superior a 15 mm.

- En lo sucesivo denominado neumático

- En lo sucesivo denominada aleación de aluminio.

- En lo sucesivo denominado salida

Las instrucciones están destinadas a organizaciones de diseño, instalación y operación.

1. REQUISITOS GENERALES

1.1. La conexión entre barras colectoras de metales homogéneos, derivaciones de estas barras colectoras y conexiones de barras colectoras de aluminio y barras colectoras de aleación de aluminio con terminales de aluminio y aleaciones de aluminio se hacen plegables o no desmontables. Las conexiones de barras colectoras hechas de materiales diferentes y en los casos en que las condiciones de operación requieran un desmontaje periódico de las conexiones, por regla general, deben hacerse plegables.

1.2. Conexiones de contacto según requerimientos técnicos Los requisitos para ellos según GOST 10434-82* se dividen en clases 1, 2 y 3.

La clase de conexiones de contactos según su área de aplicación se muestra en la tabla. 1.1.

Tabla 1.1.

| Área de aplicación | Clase de contacto recomendada |

| 1. Conexiones de contacto de circuitos cuyas secciones transversales de conductores se seleccionan de acuerdo con las cargas de corriente permisibles a largo plazo (circuitos eléctricos de potencia, líneas eléctricas, etc.) | 1 |

| 2. Conexiones de contacto de circuitos, cuyas secciones transversales de conductores se seleccionan por su resistencia a las corrientes pasantes, pérdida y desviación de voltaje, resistencia mecánica y protección contra sobrecargas. Conexiones de contactos en circuitos de puesta a tierra y conductores de protección de acero. | 2 |

| 3. Conexiones de contacto de circuitos con dispositivos eléctricos, cuyo funcionamiento está asociado a la liberación de una gran cantidad de calor (elementos calefactores, resistencias) | 3 |

Las conexiones de contactos lineales de los circuitos de potencia deben ser de clase 1.

1.3. Dependiendo de la versión climática y la categoría de colocación de dispositivos eléctricos de acuerdo con GOST 15150-69*, las conexiones de contactos de acuerdo con GOST 10434-82* se dividen en los grupos A y B.

El grupo A incluye conexiones de contacto de dispositivos eléctricos de todos los diseños ubicados en habitaciones con aire acondicionado o parcialmente acondicionado (categoría de ubicación 4.1), y dispositivos eléctricos de los diseños U, HL y TS, ubicados en espacios cerrados (metal con aislamiento térmico, piedra , hormigón, madera ) con ventilación natural sin condiciones climáticas controladas artificialmente (categoría de ubicación 3), y en habitaciones con condiciones climáticas controladas artificialmente (categoría de ubicación 4) en una atmósfera de los tipos I y II según GOST 15150-69*.

El grupo B incluye conexiones de contacto de dispositivos eléctricos de otros diseños y categorías de ubicación en atmósferas de tipos I y II y dispositivos eléctricos de todos los diseños y categorías de ubicación en atmósfera. tipos III y IV.

1.4. Las conexiones de contacto deben realizarse de acuerdo con los requisitos de GOST 10434-82*, GOST 17441-84, normas, especificaciones técnicas para tipos específicos de dispositivos eléctricos, SNiP 3.05.06-85, estas instrucciones para dibujos de trabajo aprobados de la manera prescrita. .

1.5. Requisitos para conexiones permanentes.

1.5.1. La superficie de las uniones soldadas debe tener una escamación uniforme y no combarse. Las costuras no deben tener grietas, quemaduras, falta de fusión de más del 10% de la longitud de la costura (pero no más de 30 mm), cráteres no fusionados y socavaduras con una profundidad de 0,1 del espesor del neumático (pero no más de 3 mm). . Las uniones soldadas de las juntas de dilatación no deben presentar socavaduras ni falta de penetración en las cintas del paquete principal.

1.5.2. Las conexiones realizadas mediante engarzado no deben tener grietas en el vástago de la punta, el manguito o las abrazaderas en el lugar del engarzado; los orificios deben ubicarse de manera simétrica y coaxial, las dimensiones geométricas de la parte prensada de la conexión deben cumplir con los requisitos de normas, especificaciones y documentos tecnológicos.

1.5.3. Las conexiones soldadas y prensadas que no funcionan bajo tensión deben soportar tensiones derivadas de la influencia de cargas axiales estáticas de al menos el 30% de la resistencia a la tracción temporal de todo el neumático flexible; tracción: al menos el 90% de la resistencia a la tracción de todo el neumático flexible.

1.5.4. La relación entre la resistencia inicial (después de soldar) de las conexiones de contacto y la resistencia de la sección de control del bus con una longitud igual a la longitud de la conexión de contacto debe ser: para clase 1 - no más de 1 (a menos que se especifique lo contrario en las normas y especificaciones para tipos específicos de dispositivos eléctricos); para clase 2 - no más de 2; para la clase 3: no más de 6.

En conexiones de contacto de barras de diferente conductividad, se debe comparar con una barra de menor conductividad.

1.5.5. La resistencia eléctrica de las uniones soldadas que hayan pasado las pruebas debe permanecer sin cambios; para conexiones realizadas mediante engarce, resistencia eléctrica después de la prueba no debe exceder el valor inicial en más de 1,5 veces.

1.5.6. Cuando fluye la corriente nominal, la temperatura de calentamiento de las conexiones de contacto permanente (clases 1 y 2) no debe exceder los valores indicados en la tabla. 1.2. La temperatura de calentamiento de las conexiones de contacto de clase 3 está establecida por normas y especificaciones para tipos específicos de dispositivos eléctricos.

1.5.7. La temperatura de las conexiones de contacto permanente al realizar pruebas de resistencia a las corrientes pasantes no debe ser superior a 200°C para conexiones de barras colectoras de aluminio y sus aleaciones, así como para conexiones de estas barras colectoras con cobre, y 300°C para conexiones de barras colectoras de cobre. Después de probar la resistencia a las corrientes pasantes, las conexiones permanentes de contacto no deben tener daños mecánicos que impidan su funcionamiento posterior.

1.5.8. Las conexiones de contacto, de acuerdo con su diseño y categoría de ubicación según GOST 15150-69*, deben resistir los efectos de los factores climáticos. ambiente externo especificado en esta norma, así como en GOST 15543.1-89 E, GOST 16350-80, GOST 17412-72* o en normas y especificaciones para tipos específicos de dispositivos eléctricos.

Tabla 1.2

Temperatura de calentamiento de las conexiones de contacto.

1.6. Requisitos para conexiones desmontables.

1.6.1. Las conexiones de contacto de tracción plegables deben soportar tensiones derivadas de cargas axiales estáticas de al menos el 90% de la resistencia a la tracción de toda la barra colectora flexible.

1.6.2. La relación entre la resistencia inicial (después del montaje) de las conexiones de contacto desmontables (excepto las conexiones con terminales de clavija) y la resistencia de la sección de control del bus con una longitud igual a la longitud de la conexión de contacto debe cumplir con los requisitos del párrafo 1.5.4.

1.6.3. La resistencia inicial de las conexiones de contactos clase 1 con terminales pin no debe exceder los valores indicados en la tabla. 1.3. La resistencia de las conexiones de contacto de clases 2 y 3 se indica en normas y especificaciones para tipos específicos de dispositivos eléctricos.

1.6.4. La resistencia eléctrica de las conexiones de contacto plegables que han pasado las pruebas no debe exceder la resistencia inicial en más de 1,5 veces.

Tabla 1.3.

Resistencia inicial de las conexiones de contacto de barras colectoras con terminales de clavija.

1.6.5. Cuando fluye la corriente nominal, la temperatura de calentamiento de las conexiones de contactos desmontables de clases 1 y 2 no debe exceder los valores indicados en la tabla. 1.2. La temperatura de calentamiento de las conexiones de contactos de clase 3 se establece en normas y especificaciones para tipos específicos de dispositivos eléctricos.

1.6.6. La temperatura de las conexiones de contacto desmontables y la resistencia mecánica al probar la resistencia a las corrientes pasanntes deben cumplir con los requisitos de la cláusula 1.5.7.

1.6.7. En conexiones de contacto plegables se deben utilizar sujetadores con una resistencia no inferior a la indicada en la tabla. 1.4.

Tabla 1.4.

Clase y grupo de resistencia de sujetadores.

Los sujetadores deben tener una capa protectora de metal de acuerdo con GOST 9303-84. Para conexiones de contactos del grupo A se permite el uso de pernos, tuercas y arandelas de acero pavonado.

1.6.8. Conexiones de contactos plegables de barras colectoras con conductores, así como conexiones de contactos lineales plegables expuestas a corrientes de paso cortocircuito, vibraciones, así como aquellos ubicados en áreas explosivas y con riesgo de incendio, deben protegerse contra el desenrosque automático mediante contratuercas, arandelas elásticas, resortes de disco u otros métodos. Se deben utilizar arandelas elásticas en conexiones con pernos de hasta M 8 inclusive.

1.6.9. Las conexiones de contactos desmontables deben resistir los efectos de los factores climáticos ambientales de acuerdo con la cláusula 1.5.8.

2. CONEXIONES DE CONTACTO PERMANENTE

Los elementos estructurales y las dimensiones de las conexiones de contacto soldadas de las barras colectoras deben seleccionarse de acuerdo con las recomendaciones de GOST 23792-79.

Los principales tipos de uniones soldadas en barras colectoras son: juntas a tope, de esquina, traslapadas, en T y de extremo (Tabla 2.1).

Determinación de tipos de uniones soldadas, según GOST 2601-84.

Métodos para soldar neumáticos de varios materiales se indican en la tabla. 2.2.

Al elegir un método de soldadura, tenga en cuenta:

1) Para soldar con electrodos de carbono, no se requiere ningún equipo de soldadura especial, mientras que para soldar en un ambiente de gas protector (argón), es necesario comprar una máquina de soldar semiautomática especial o una instalación para soldadura manual por arco de argón.

2) Por sus características, la soldadura con electrodo de carbón es posible sólo en la posición inferior; La soldadura en argón (tanto manual como semiautomática) se puede realizar en todas las posiciones espaciales.

3) La soldadura manual por arco de argón con electrodo de tungsteno es eficaz para neumáticos de hasta 6 mm de espesor. Para espesores grandes, la productividad de este método disminuye drásticamente, especialmente a bajas temperaturas del aire, lo que conduce a un fuerte aumento de los costes energéticos para la soldadura.

Tabla 2.1.

Principales tipos de uniones soldadas y neumáticos.

1 - neumático; 2 - soldar; 3 - paquete de cintas flexibles; Núcleo de 4 hilos (bus flexible).

4) La soldadura en argón (manual y semiautomática) proporciona más alta calidad uniones soldadas en comparación con la soldadura con electrodos de carbono.

5) Al soldar con electrodo de carbón, los principales factores que tienen un efecto nocivo sobre el cuerpo del soldador y el medio ambiente son la radiación ultravioleta y la liberación de grandes cantidades de aerosol y polvo de soldadura, compuestos por vapores de metal, sus óxidos y productos de combustión del fundente. Estas emisiones deben eliminarse directamente del lugar de soldadura y filtrarse antes de ser liberadas al medio ambiente.

6) Al soldar con argón, la base de las emisiones nocivas es el ozono, que también debe eliminarse del lugar de soldadura.

Tabla 2.2.

Métodos de soldadura de neumáticos.

_______________

1 No se recomienda soldar la aleación AD31 con un electrodo de carbono.

2.1. Soldadura de neumáticos de aluminio.

Soldadura manual por arco de argón con electrodo de tungsteno

2.1.1. Para la soldadura manual por arco de argón con electrodo de tungsteno, están previstas instalaciones estacionarias como UDGU-301 y UDG-501-1, producidas comercialmente por la industria.

Para ello, se permite utilizar una fuente de alimentación de arco de soldadura fabricada por la planta experimental de Rostov NPO Montazhavtomatika, así como un transformador de soldadura combinado del tipo TDK-315, fabricado por la empresa Prommontazhelektronika de Jarkov. La fuente debe estar equipada con un soplete de soldadura manual desarrollado por LenPEI del consorcio Elektromontazh (los sopletes industriales requieren refrigeración por agua).

2.1.2. En ausencia de los ajustes especificados, la estación de soldadura debe montarse según el diagrama que se muestra en la Fig. 2.1., a partir de los equipos especificados en la tabla. 2.3.

Arroz. 2.1. Esquema de un poste para soldadura manual por arco de argón en “corriente alterna”

TS - transformador de soldadura; SO - oscilador; RB - reóstato de lastre; G - soplete de soldadura; R - caja de cambios; B - cilindro.

A la hora de elegir el equipo, hay que tener en cuenta que para el funcionamiento normal de las instalaciones UDG y los sopletes de soldadura EZR se requiere agua de refrigeración.

Tabla 2.3.

Equipos para soldadura manual por arco de argón de aluminio.

| nombre del equipo | Tipo, marca1 | GOST, TU | Objetivo |

| 1. Transformador de soldadura | TD-306 TDM-503 |

TU 16-517-973-77 TU 16-739-254-80 |

Fuente de energía para soldadura |

| 2. Quemadores de gas-eléctricos | EZR | TU26-05-57-67 | Suministrar corriente de soldadura al electrodo; suministro de gas de protección |

| Diseños LenPEI | LE 12550 | ||

| 3. Excitador-estabilizador de arco u oscilador de soldadura | VSD-01 | TU 16-739.223-80 | Excitación y estabilización de la combustión por arco. |

| OSPZ-2M | TU 1-612-68 | ||

| OSM-2 | |||

| 4. Reóstato de lastre | RB-302 | Regulación de la corriente de soldadura, supresión del componente CC en el circuito de soldadura. | |

| 5. Reductor de balón | AR-40 | TU26-05-196-74 | Reducción de la presión de argón al valor operativo |

| DKP-1-65 | TU26-05-463-76 | ||

| 6. globo | 40-150 | GOST 949-73 | Transporte y almacenamiento de argón. |

______________________

1 Utilice cualquiera de los tipos especificados

2.1.3. En la tabla se muestra la lista de materiales necesarios para realizar la soldadura manual por arco de argón con un electrodo de tungsteno. 2.4.

Tabla 2.4.

Materiales para la soldadura manual de aluminio con arco de argón.

______________

1 Está permitido fabricar electrodos de horno de arco o bloques electrolizadores a partir de electrodos de grafito de desecho.

2.1.4. La preparación de neumáticos para soldar, además de enderezarlos y cortarlos a medida, debe incluir:

- procesamiento de bordes soldados según el espesor del material para garantizar las dimensiones requeridas de la ranura de acuerdo con GOST 23792-79;

- secar los bordes a soldar si están cubiertos de humedad;

- limpiar los bordes a soldar después del montaje con un cepillo de alambre de acero y desengrasarlos con un disolvente: gasolina o acetona;

- calentar, si es necesario, los bordes a soldar a 200-250°C, si la soldadura se realiza a una temperatura ambiente por debajo de 0°C.

Para secar, así como para calentar los bordes de neumáticos y perfiles, se pueden utilizar quemadores de gas o calentadores eléctricos flexibles (GEN), fabricados según TU36-1837-75.

2.1.5. La preparación del alambre de soldadura debe incluir:

- desengrasado y limpieza (mecánica o química) de la superficie (ver Apéndice 2);

- cortando en barras de la longitud requerida.

2.1.6. Al realizar soldadura se deben observar las siguientes recomendaciones tecnológicas:

- coloque el electrodo de tungsteno desde la boquilla del quemador a no más de 5 mm;

- iniciar la soldadura, excitar el arco sobre la placa de grafito, calentar el electrodo de tungsteno y luego transferir el arco a los bordes de los neumáticos sin tocarlos con el electrodo;

- Al soldar, trate de no tocar el metal del producto con el electrodo de tungsteno, ya que esto provoca una alteración de la estabilidad del proceso de soldadura, contaminación de la costura y un rápido consumo del electrodo;

- mantener un arco de no más de 10 mm;

- Al finalizar la soldadura, después de que se rompa el arco, no alejar el soplete del final de la costura durante varios segundos, protegiendo el metal enfriado con un chorro de argón;

- al soldar al aire libre, proteger el lugar de soldadura del viento y las precipitaciones con mamparas, toldos, etc., y además, si es necesario, aumentar el caudal de argón lo suficiente para garantizar una protección eficaz del metal fundido.

2.1.7. Al comienzo de la soldadura, es necesario calentar los bordes soldados de los neumáticos moviendo el arco de soldadura a lo largo de ellos, luego concentrar el arco al comienzo de la costura, fundir los bordes hasta que se forme un baño de soldadura, insertar un relleno. varilla en él y comience a mover el arco uniformemente a lo largo de la junta a la velocidad de fusión de los bordes. El diagrama de soldadura se muestra en la Fig. 2.2.

Los modos y consumo aproximado de materiales durante la soldadura se dan en la tabla. 2.5.

Arroz. 2.2. Soldadura manual por arco de argón con electrodo de tungsteno

a) diagrama de soldadura; b) diagrama del movimiento del electrodo durante la soldadura;

1 - soldar; 2 - quemador; 3 - electrodo; 4 - varilla de relleno.

Tabla 2.5.

Modos de soldadura manual de aluminio con arco de argón.

| Grosor del neumático, mm | Corriente de soldadura*, A | Diámetro del electrodo, mm | Consumo por costura de 100 mm. | ||

| argón, l | aditivos, g | ||||

| 3 | 130-150 | 3 | 3 | 9 | 5,6 |

| 4 | 150-170 | 3 | 3 | 10 | 6 |

| 5 | 170-180 | 3 | 3 | 10 | 6,8 |

| 6 | 190-200 | 4 | 4 | 11,5 | 8,5 |

| 8 | 220-225 | 5 | 5 | 12 | 11-20 |

| 10 | 240-250 | 5 | 6 | 14 | 35 |

| 12 | 290-300 | 6 | 8 | 16 | 45 |

__________

* Variable.

2.1.8. Al soldar en posiciones vertical, horizontal y elevada, para evitar que el metal se hinche y se forme mejor la costura, se debe:

- reducir la corriente de soldadura (entre un 10 y un 20%);

- Incrementar el consumo de argón frente a los valores indicados en la tabla. 2.5 para garantizar una protección eficaz de las costuras;

- La soldadura debe realizarse con cordones de sección transversal pequeña y un arco corto;

- Al soldar en posición vertical y horizontal, coloque el soplete debajo del baño de soldadura.

Soldadura semiautomática por arco de argón con electrodo consumible

2.1.9. Para la soldadura semiautomática de aluminio en argón se utilizan máquinas semiautomáticas como PDI-304 y PDI-401, producidas por la industria, así como la máquina semiautomática PRM-4, producida por la planta piloto del Instituto. of Assembly Technology (NIKIMT)1, pero se suministra sin fuente de corriente de soldadura. Como tales, se utilizan rectificadores de soldadura VDU-505, VDU-506, VDG-303, etc.. Para regular el flujo de argón durante la soldadura se utiliza un reductor de globo, ver tabla. 2.3.

________________

1 La máquina semiautomática PRM-4, fabricada por NIKIMT, está incluida en el conjunto del producto “Máquina semiautomática de montaje de mochila PRM-4 con accesorio PV 400”, suministrado por la Planta Experimental de Equipos de Instalación Eléctrica de Moscú (MOZET) .

- Reemplace la espiral de acero en la manguera del soplete, que es el canal guía para el alambre de soldadura de acero, por un tubo de fluoroplástico, teflón o poliamida, es decir, fabricado con materiales que proporcionan una fricción mínima al pasar alambre de aluminio;

- realizar el procesamiento mecánico de las piezas del quemador, dentro de las cuales pasa el alambre de soldadura, de tal manera que se eliminen los bordes afilados en las juntas de las piezas y las curvas cerradas en el camino;

- fabricar casquillos fluoroplásticos para insertar alambre de aluminio en el mecanismo de alimentación y en la manguera del soplete, eliminando retrasos en la alimentación del alambre;

- reemplace (si es necesario) los rodillos de alimentación moleteados por rodillos lisos.

2.1.11. Los materiales necesarios para la soldadura semiautomática por arco de argón se indican en la tabla. 2.4, sin embargo, en lugar de electrodos de tungsteno, es necesario utilizar puntas de cobre-grafito del grado KTP-DGr9 según TU 16-538.39-83, utilizadas en sopletes de soldadura como elemento que transmite la corriente de soldadura al alambre del electrodo.

Preparación de neumáticos para soldar - de acuerdo con la cláusula 2.1.4.

2.1.12. Antes de su uso, el alambre de soldadura debe limpiarse químicamente (ver Apéndice 2) y, según el diseño de la máquina semiautomática, enrollarse uniformemente, capa por capa, en un carrete o colocarse directamente en una bobina en la plataforma giratoria del alimentador. mecanismo.

2.1.13. Durante la soldadura, las costuras a unir deben asegurarse firmemente con abrazaderas o soldaduras cortas (@30 mm) - tachuelas.

2.1.14. Al soldar, el soplete debe moverse a una velocidad uniforme en un ángulo hacia adelante para que el chorro de argón se dirija hacia adelante, asegurando una protección confiable del baño de soldadura contra el aire.

Si es necesario obtener un ancho de costura mayor, también es necesario realizar vibraciones transversales con la antorcha. El diagrama de soldadura se muestra en la Fig. 2.3. Los principales modos de soldadura se dan en la tabla. 2.6.

Tabla 2.6.

Modos de soldadura semiautomática de aluminio con arco de argón.

Figura 2.3. Esquema para realizar soldadura semiautomática en varias posiciones espaciales.

fondo; segundo) vertical; c) techo

1 - soplete de soldar; 2 - soldar.

2.1.15 Al soldar costuras multicapa, si aparece una capa oscura en la superficie de la costura, esta última debe eliminarse con un trapo humedecido con gasolina o limpiarse con un cepillo de alambre. Sólo después de esto se pueden aplicar capas posteriores de suturas.

2.1.16. Al soldar en posición vertical, horizontal y aérea, para evitar que el metal fundido fluya hacia abajo, es necesario:

- reducir la corriente de soldadura (entre un 10 y un 20%);

- soldar con un arco corto, aplicando cordones de pequeña sección transversal;

- cuando el metal se sobrecalienta, lo que se expresa visualmente en su fusión, se toman breves descansos en el trabajo (para enfriar el metal).

2.1.17. La soldadura debe realizarse con un arco abierto utilizando corriente continua de polaridad directa (menos la fuente de alimentación, en un electrodo de carbono). Para proteger el metal de soldadura de la oxidación, es necesario utilizar fundentes. El método se caracteriza por un gran volumen de metal fundido, por lo que la soldadura debe realizarse solo en la posición inferior de la costura con una forma cuidadosa de la junta para evitar el flujo de metal fundido.

Después de soldar, se deben eliminar los residuos de fundente.

2.1.18. Para la soldadura por arco manual con electrodo de carbón, se debe montar una estación de soldadura según el diagrama de la Fig. 2.4. del equipo especificado en la tabla. 2.7.

Tabla 2.7

Equipo para soldadura manual de aluminio con electrodo de carbono.

_________________

1 Utilice cualquiera de los tipos especificados.

2.1.19. Los materiales necesarios para soldar se enumeran en la tabla. 2.8.

Arroz. 2.4. Esquema de un poste para soldadura manual con electrodo de carbón en corriente continua.

IP - fuente de corriente de soldadura; E - electrodo de carbono; Ш - neumáticos soldables.

Tabla 2.8.

Materiales para soldadura manual de aluminio con electrodo de carbono.

- Está permitido producir varillas cortando láminas o neumáticos o fundiéndolas a partir de metal para neumáticos.

- Está permitido fabricar hornos de arco eléctrico a partir de electrodos (residuos) (Apéndice 4).

- Está permitido fabricar ánodos de grafito, bloques catódicos y electrodos de hornos de arco a partir de desechos.

2.1.20. La preparación de neumáticos para soldar implica cortar los bordes a soldar en ángulo recto. En este caso, los bordes no están biselados, pero es necesario utilizar dispositivos con almohadillas formadoras de grafito que impidan el flujo del metal fundido.

2.1.21. Las varillas de relleno deben limpiarse y desengrasarse antes de soldar.

Antes de soldar, es necesario aplicar fundente VAMI, diluido con agua hasta obtener una masa cremosa, en los bordes de los neumáticos y en las varillas de relleno, o verterlo en los bordes en forma de polvo.

2.1.22. Al comienzo de la soldadura, los bordes soldados deben calentarse moviendo el arco de soldadura extendido a lo largo de ellos, luego concentrar el arco al comienzo de la costura, fundir los bordes de los neumáticos hasta que se forme un baño de soldadura y comenzar a mover el arco. los bordes unidos a la velocidad de su fusión. Es necesario insertar una varilla de relleno en el borde posterior del baño de soldadura, que se utiliza para mezclar suave y uniformemente el baño de soldadura para eliminar óxidos y escorias.

2.1.23. Al terminar la costura, debes dejar que el metal se endurezca y, si se forma un agujero de contracción, excitar el arco nuevamente y derretir el cráter.

2.1.24. Al final de la soldadura, las costuras deben limpiarse a fondo de escoria, restos de fundente y gotas de metal congeladas.

El diagrama de soldadura se muestra en la Fig. 2.5.

Arroz. 2.5. Diagrama de soldadura de electrodos de carbono.

1 - neumático; 2 - revestimiento de grafito; 3 - bloque de grafito para dar forma al final de la costura; 4 - varilla de relleno; 5 - electrodo de carbono; 6 - baño de soldadura; 7 - costura.

Tabla 2.9.

Modos de soldadura manual de aluminio con electrodo de carbono.

| Grosor del neumático, mm | Espacio entre los bordes del neumático, mm | Corriente de soldadura1, A | Diámetro de la varilla de relleno2, mm | Consumo por costura de 100 mm, g | |

| aditivos | chicle TÚ | ||||

| 3 | - | 150 | 5 | 9 | 1-2 |

| 4 | - | 200 | 5 | 10 | 2-3 |

| 5 | - | 200 | 5 | 18 | 3-5 |

| 6 | - | 250 | 8 | 25 | 4-6 |

| 8 | - | 300 | 10 | 35 | 5-8 |

| 10 | - | 350 | 12 | 46 | 7-10 |

| 12 | - | 400 | 12 | 57 | 9-12 |

| 15 | - | 450 | 15 | 80 | 11-13 |

- La corriente es constante, la polaridad es recta.

- Las varillas cortadas de neumáticos o láminas deben tener una sección transversal cuadrada con un lado del cuadrado igual al diámetro de la varilla redonda indicada en la tabla.

Características de la tecnología de soldadura para conductores de aluminio de varios perfiles.

Neumáticos rectangulares

Los principales tipos de uniones soldadas de barras colectoras rectangulares se presentan en la Fig. 2.6.

2.1.25. Al soldar en el área de instalación, se deben utilizar dispositivos de ensamblaje portátiles para formar costuras, unidos directamente a los neumáticos a soldar (Fig. 2.7.).

2.1.26. Al colocar barras colectoras individualmente, por regla general, se deben realizar conexiones a tope, y al instalar paquetes de barras colectoras, se deben realizar conexiones de superposición, extremos y esquinas.

Arroz. 2.6. Uniones soldadas básicas de barras colectoras rectangulares.

a) juntas a tope de barras colectoras; b) conexiones en ángulo; c) soldar el ramal a la barra colectora; d) soldar el ramal a la barra colectora con superposición; e) soldar el compensador a los neumáticos; c) junta en T de neumáticos; g, h) soldadura de neumáticos a lo largo de los bordes superiores

1 - neumático; 2 - soldar; 3 - paquete de cintas flexibles.

Arroz. 2.7. Dispositivos portátiles para soldar neumáticos durante la instalación.

a) para soldadura a tope; b) para soldar ramas

1 - neumático; 2 - abrazadera; 3 - bloque de grafito; 4 - base del dispositivo; 5 - abrazadera plegable; 6 - rama.

2.1.27. Se deben utilizar conexiones solapadas y finales para soldar derivaciones a barras colectoras de un solo carril y de varios carriles. En este caso, las ramas también pueden ser de varios carriles y tener un espesor menor e igual. Los modos de soldadura deben configurarse para neumáticos de menor espesor.

Al soldar, es necesario utilizar dispositivos especiales que eviten la fuga de aluminio y garanticen la posibilidad de obtener una soldadura del tamaño requerido (Fig. 2.8, 2.9).

Arroz. 2.8. Soldar neumáticos por los bordes superiores con una máquina semiautomática en argón.

1 - neumáticos; 2 - abrazadera; 3 - quemador semiautomático; 4 - costura de soldadura.

Arroz. 2.9. Soldar paquetes de neumáticos a lo largo de los bordes superiores (electrodo de carbono)

1 - neumáticos; 2 - dispositivo de montaje; 3 - inserciones formadoras de carbono; 4 - aditivo; 5 - electrodo.

2.1.28. Al instalar barras colectoras completas (como ShMA, por ejemplo), el volumen principal de trabajo asociado con la fabricación de secciones ampliadas debe realizarse en el taller de piezas de instalación eléctrica, donde las barras colectoras superpuestas de secciones de longitud estándar deben conectarse mediante soldar a lo largo de los bordes superior e inferior con ribete de la unidad ensamblada (ver tabla 2.1, conexión final) para aumentar su resistencia durante el transporte y la instalación. Las conexiones de barras ensambladas en el nivel de diseño deben soldarse solo en un lado accesible para soldar.

Perfiles y tuberías

2.1.29. Para la fabricación de conductores de corriente para diversos fines especiales, además de barras colectoras rectangulares, se deben utilizar perfiles y tuberías de aluminio extruido de acuerdo con GOST 15176-89 E de los siguientes tipos: canal, viga en I, ángulo oblicuo, tubería redonda, etc.

En la figura se muestran ejemplos de uniones soldadas de neumáticos a partir de perfiles y tubos. 2.10 y 2.11.

2.1.30. Las barras colectoras en forma de caja deben fabricarse soldando dos canales ensamblados con estantes hacia adentro, utilizando abrazaderas y abrazaderas de separación, piezas de placas de aluminio (Fig. 2.12); la longitud de las soldaduras es de aproximadamente 100 mm, la distancia entre las costuras (paso) es de 1-2 m; Las costuras deben realizarse en ambos lados mediante soldadura semiautomática por arco de argón.

2.1.31. Proceso tecnológico La producción de conductores de corriente a partir de perfiles y tuberías debe basarse en el principio de soldar secciones del perfil en un hilo continuo, del cual se cortan secciones de la longitud requerida para el montaje de secciones trifásicas del conductor de corriente. La longitud de las secciones del conductor debe estar determinada por las condiciones de transporte e instalación y, por regla general, debe elegirse como un múltiplo de la distancia entre soportes o compensadores de temperatura.

2.1.32. Las áreas de fabricación de conductores deberán estar equipadas con soportes de rodillos para facilitar el movimiento y alineación de los perfiles; rotadores mecánicos (inclinadores), que garantizan que la soldadura se realice en una posición conveniente para el trabajo (Apéndice 6): sierras rotativas, que permiten cortar un perfil en un ángulo determinado, y otros mecanismos necesarios.

Arroz. 2.10. Conexiones soldadas de conductores de canales de aluminio y vigas en I.

a, k) tramos conductores con revestimiento soldado; b, m) juntas a tope; c, d, o) juntas en T; d, p) conexiones de esquina; f, g, h, p, s, t) ramales con barras planas; i, m) compensadores; j) terminar el perfil con neumáticos pinchados.

1 canal; 2 - revestimiento; 3 - costura; 4 - pinchazo; 5 - compensador; 6 - viga en I con bridas.

Arroz. 2.11. Uniones soldadas de neumáticos a partir de tuberías.

a) trasero; b) angular; c) barra en T; d, e, f) con neumáticos rectangulares; g) una punta hecha aplanando el extremo del tubo; h) punta con placa soldada de cobre-aluminio; i) un compensador de alambres soldados directamente a la tubería; j) compensador fabricado con alambres soldados a las bridas.

1 - tubería; 2 - soldar; 3 - pinchazo; 4 - placa de cobre y aluminio; 5 - compensador de cables; 6 - brida.

Arroz. 2.12. Soldar un autobús con caja a partir de un canal de aluminio.

1 canal; 2 - compresión; 3 - soplete de soldadura semiautomático; Soldadura de 4 conexiones.

2.1.33. Para facilitar el montaje, alineación y soldadura de barras colectoras de secciones contiguas de conductores de corriente, se deben utilizar revestimientos o anillos de respaldo hechos de tiras de aluminio de 3 a 5 mm de espesor y 50 a 80 mm de ancho. El inserto (anillo) debe fijarse con tachuelas a uno de los extremos del perfil y, durante la posterior soldadura de los perfiles unidos, servir como revestimiento de conformación, evitando quemaduras y fugas de metal fundido.

2.1.34. Al soldar un perfil de “viga en I con bridas”, la soldadura debe aplicarse sólo a lo largo del perímetro exterior del perfil. La unión entre las paredes interiores del perfil no podrá soldarse.

2.1.35. En conductores de canal y de viga I, para compensar los cambios de temperatura en la longitud, se deben utilizar, por regla general, compensadores de barra colectora K52-K56 según TU36-14-82. Los diseños de uniones soldadas de juntas de dilatación con perfiles se muestran en la Fig. 2.10.

La sección transversal del compensador debe ser igual a la sección transversal del perfil. Dado que el espesor del compensador, soldado solo a dos alas del perfil, es mayor que el espesor de sus alas, se deben soldar previamente desde el exterior placas de aluminio del espesor adecuado (Fig. 2.13).

Arroz. 2.13. Soldar juntas de dilatación al conductor.

1 - secciones de conductores; 2 - compensadores; 3 - tiras; 4 - soldar.

Al soldar juntas en T de tuberías, el extremo de la tubería adyacente (derivada) debe procesarse de manera que coincida con la superficie de la tubería principal, o se debe perforar un orificio en la tubería principal igual al diámetro exterior de la rama. tubo. El conjunto ensamblado debe soldarse alrededor del perímetro de la interfaz de la tubería. Los modos de soldadura deben corresponder a los modos de soldadura de tuberías con espesores de pared más delgados.

Al soldar ramas, se deben utilizar dispositivos especiales para fijar la posición de las tuberías durante la soldadura (Fig. 2.14), o el montaje se debe realizar con herramientas de soldadura por puntos. En este caso, basta con presionar los neumáticos rectangulares con una abrazadera mientras se suelda (Fig. 2.15).

2.1.36. Los compensadores para conductores tubulares deben fabricarse, por regla general, con alambre de aluminio desnudo de grado A de acuerdo con GOST 839-80* E. Para ello, dependiendo del diámetro de la tubería, se deben fabricar trozos de alambre con una longitud de 300-600 mm. cortar.

Estructuralmente, las juntas de expansión deben realizarse fusionando los extremos de los cables en un monolito anular (Fig. 2.11 i) o soldando los cables a las bridas (Fig. 2.11k) con costuras remachadas.

Arroz. 2.14. Dispositivo para ensamblar juntas en T de tuberías para soldar.

1 - balancín; 2 - barra plegable; 3 - soporte; 4 - tornillo plegable; 5 - talón; 6 - tornillo de sujeción.

Arroz. 2.15. Montaje de un neumático rectangular con tubo para soldar.

1 - tubería; 2 - abrazadera; 3 - neumático rectangular.

Para ello, se deben hacer agujeros en las bridas en las que se insertan los cables soldados. Las bridas con alambres soldados deben soldarse a las tuberías mediante soldaduras en ángulo. También es posible soldar las bridas a las tuberías con anticipación y luego insertar y soldar los cables.

Al fabricar juntas de dilatación sin bridas, los cables tratados deben ensamblarse en un dispositivo (Fig. 2.16), que consta de un mandril interno de grafito y un anillo de sujeción exterior, en el que los cables se sueldan en un anillo monolito, destinado a la posterior soldadura a tubería.

Después de soldar, la junta de dilatación se dobla hasta darle la forma requerida. En las barras colectoras tubulares también se pueden instalar compensadores de neumáticos hechos de tiras de aluminio. En este caso, se aplanan los extremos de los tubos a los que está soldado el compensador plano. La soldadura debe realizarse en modos correspondientes a los modos de soldadura de barras colectoras rectangulares.

Arroz. 2.16. Dispositivo para fusionar cables de aluminio en un monolito.

1 - mandril interno de grafito; 2 - anillo de bisagra; 3 - bisagra; 4 - alambres de aluminio; 5 - cordero.

Paquetes de soldadura de cintas y núcleos de alambre.

2.1.37. Las juntas de expansión de las barras colectoras deben realizarse fusionando los extremos de los paquetes de tiras en un monolito mediante soldadura por arco de argón con un electrodo consumible o no consumible; También es posible soldar con electrodos de carbono.

2.1.38. La soldadura del compensador en un dispositivo especial se muestra en la Fig. 2.17.

Los modos y técnicas para soldar el compensador y su soldadura a neumáticos son similares a los modos para soldar neumáticos del espesor correspondiente (ver Tabla 2.5, 2.6, 2.9). Durante el proceso de soldadura, el molde debe llenarse hasta arriba con metal fundido. Antes de soldar la cinta, se debe limpiar, desengrasar y secar el paquete.

Arroz. 2.17. compensador de soldadura

1 - soldar; 2 - revestimiento de grafito; 3 - quemador semiautomático; 4 - dispositivo para soldar; 5 - paquete de cintas; 6 - monolito soldado.

2.1.39. Los cables a las barras colectoras se deben soldar, por regla general, mediante soldadura por arco de argón. También se permite la soldadura con electrodos de carbono. En la figura 1 se muestran ejemplos de conexiones soldadas entre cables y barras colectoras. 2.18.

La soldadura de cables con barras colectoras de aluminio debe realizarse en el siguiente orden:

- retire el aislamiento de los cables hasta una longitud de al menos 60 mm;

- si es necesario, desengrasar los extremos de los cables con acetona o gasolina;

- Limpie la barra colectora y los hilos de alambre con un cepillo de alambre de acero;

- con las herramientas (Fig. 2.19, 2.20), montar el conjunto a soldar de modo que los cables sobresalgan unos 5 mm por encima del autobús;

- realizar soldadura: con una sección de cable de 16 a 95 mm2 con una corriente de 100-160 A, con una sección de cable de 120 a 240 mm2 - 150-220 A; La tecnología de soldadura es la misma que para soldar neumáticos;

- después de soldar con electrodo de carbono junta soldada limpiar a fondo de residuos de escoria y fundente.

Arroz. 2.18 Conexiones soldadas a barras colectoras

a) de extremo a extremo con un neumático horizontal; b) remache eléctrico; c) superponerse con una disposición de neumáticos vertical; d) angular.

1 - bus, 2 - alambre, 3 - soldadura, 4 - remache eléctrico

Arroz. 2.19. Dispositivo para soldar alambres con barra colectora montada en un plano.

1 - marco con bisagras; 2 - revestimiento de cobre; 3 - soporte; 4 - mango de sujeción; 5 - asa de transporte.

Arroz. 2.20 Hilos de soldadura con barra colectora montada en un borde

1 - cables; 2 - neumático; 3 - dispositivo; 4 - revestimiento de grafito; 5 - soldar; 6 - soplete de soldadura semiautomático; 7 - alambre de soldadura.

Terminación de barras de aluminio con placas de cobre-aluminio.

2.1.40. Los modos y técnicas de soldadura de placas de cobre-aluminio con barras colectoras de hasta 12 mm de espesor son similares a los que se indican en la tabla. 2.5, 2.6, 2.9. No se requiere enfriamiento de una soldadura realizada mediante soldadura por resistencia.

2.2. Soldar barras de cobre

Soldadura manual por arco de carbono

2.2.1. Para la soldadura por arco manual de cobre con electrodo de carbono, se debe utilizar el mismo equipo que para soldar aluminio (ver Tabla 2.7).

2.2.2. Para soldar se requieren los materiales enumerados en la tabla. 2.10.

Tabla 2.10.

Materiales para la soldadura manual por arco de carbono de cobre.

- Está permitido utilizar varillas cortadas de barras o láminas de cobre.

- Está permitido fabricar hornos de arco eléctrico a partir de electrodos (residuos) (ver Apéndice 4).

2.2.3. Al soldar barras colectoras de cobre, debe utilizar los mismos accesorios y herramientas que al soldar barras colectoras de aluminio. Debido a la alta fluidez del cobre fundido, es necesario formar las uniones soldadas con mucho cuidado y seguridad para evitar fugas de metal durante la soldadura. La soldadura de barras colectoras de cobre y juntas de dilatación debe realizarse sobre almohadillas de carbono con una ranura debajo de la junta; Selle los extremos de las costuras con bloques de carbón.

2.2.4. La preparación de neumáticos para soldar (excepto enderezar y cortar a medida) incluye el procesamiento de los bordes soldados según el espesor de los materiales de acuerdo con GOST 23792-79, la limpieza de los bordes soldados en un área de al menos 30 mm desde su termina.

2.2.5. Antes de soldar, las varillas de relleno deben limpiarse de grasa y suciedad. Si es necesario, se pliegan (retuercen) varias varillas de relleno.

2.2.6. Los neumáticos preparados para soldar deben colocarse y fijarse en el dispositivo, y se debe verter una fina capa de fundente sobre los bordes a soldar.

2.2.7. Al comenzar a soldar, los bordes a soldar deben calentarse con un arco, moviéndolo a lo largo de la junta hasta que aparezcan gotas individuales de cobre fundido en la zona del arco; después de calentar los bordes, concentre el arco al comienzo de la costura hasta que los bordes se derritan y aparezca un baño de soldadura; Inserte la varilla de relleno en el borde posterior del baño de soldadura (debe derretirse por el calor). No se recomienda fundir el aditivo en gotas introduciéndolo en el arco, ya que esto provoca una intensa oxidación del metal y la formación de grietas en la soldadura. Sumerja el extremo calentado de la varilla en fundente de vez en cuando e introduzca el fundente en el baño de soldadura.

Inmediatamente después de soldar, es necesario enfriar bien la costura con agua. Siempre que sea posible, la soldadura de barras de cobre debe realizarse en una sola pasada. Los modos de soldadura y el consumo de material se dan en la tabla. 2.11.

2.2.8. Las conexiones solapadas y angulares de las barras colectoras de cobre deben realizarse de la misma manera que las de aluminio.

Al soldar soldaduras de filete de estas uniones, los neumáticos deben colocarse en posición de “bote”, si es posible, porque en este caso, debido a la alta fluidez del cobre fundido, se crean las condiciones más favorables para asegurar buena calidad uniones soldadas (Fig. 2.21 a).

Si es imposible realizar la soldadura del barco, se debe utilizar la formación forzada de la costura con barras de carbón (Fig. 2.21b). En este caso, para evitar la falta de fusión de los bordes de las barras, las ramas deben fundirse sólo después de que se haya fundido la barra.

Arroz. 2.21. Soldadura de barras de cobre con solapamiento.

a) disposición de los neumáticos “barco”; b) los neumáticos están colocados “desinflados”.

1, 2 - neumáticos; 3 - soldar; 4 - bloque de carbón

Los modos de soldadura por solape para neumáticos corresponden a los indicados en la tabla. 2.11.

Tabla 2.11.

Modos de soldadura manual de cobre con electrodo de carbono.

| Grosor del neumático, mm | Corriente de soldadura, A1 | Diámetro del electrodo de carbono, mm | Diámetro de la varilla de relleno, mm | Consumo por costura de 100 mm, g | |

| aditivos | bola de cañón | ||||

| 3 | 150 | 12 | 4 | 29 | 1 |

| 4 | 180 | 12 | 4 | 35 | 2 |

| 5 | 220 | 12 | 6 | 65 | 3 |

| 6 | 260 | 15 | 6 | 105 | 4 |

| 8 | 320 | 15 | 8 | 150 | 5 |

| 10 | 400 | 20 | 8 | 210 | 7 |

| 12 | 500 | 20 | 10 | 290 | 9 |

| 20 | 1000 | 30 | 15 | 450 | 12 |

- Polaridad directa (menos de la fuente de alimentación, en el electrodo de carbono).

Soldadura por arco semiautomática con gas protector.

2.2.9. Este método de soldadura es eficaz al conectar barras colectoras de hasta 10 mm de espesor. Al soldar grandes espesores es necesario un calentamiento previo y complementario.

2.2.10. Para la soldadura semiautomática de cobre en gas protector, así como para la soldadura de aluminio, se debe utilizar el equipo especificado en los párrafos. 2.1.9, 2.1.10.

2.2.11. Al soldar, se requieren los materiales enumerados en la tabla. 2.12.

2.2.12. Al preparar neumáticos para soldar los bordes, deben procesarse de acuerdo con los requisitos de GOST 23792-79, limpiarse y desengrasarse hasta un ancho de al menos 30 mm.

2.2.13. El cable del electrodo debe limpiarse de grasa y suciedad y enrollarse en un casete semiautomático.

Tabla 2.12

Materiales para la soldadura semiautomática de cobre con arco de argón.

- Está permitido fabricar ánodos de grafito y bloques catódicos de electrolizadores, así como electrodos de hornos de arco a partir de desechos.

2.2.14. Después de colocar y asegurar los neumáticos en el dispositivo, se deben soldar utilizando una tecnología similar a la soldadura de neumáticos de aluminio (ver Fig. 2.22).

Arroz. 2.22. Soldadura semiautomática de barras colectoras de cobre en gas de protección.

1 - neumático; 2 - revestimiento de moldura de grafito; 3 - boquilla del quemador; 4 - costura; 5 - alambre de soldadura

Antes de soldar neumáticos con un espesor superior a 10 mm, es necesario precalentar los bordes a una temperatura de 600-800°C. Para calentar, utilice una llama de propano-oxígeno o acetileno-oxígeno.

Inmediatamente después de completar la soldadura, la unión debe enfriarse con agua.

Los modos de soldadura y el consumo aproximado de materiales se dan en la tabla. 2.13.

2.2.15. La soldadura de barras colectoras individuales en posición vertical y horizontal se debe realizar utilizando un alambre electrodo con un diámetro de 1,2 mm. En este caso, es necesario utilizar un dispositivo para fijar y calentar neumáticos. Los neumáticos de hasta 4 mm de espesor deben ensamblarse para soldarlos sin cortar los bordes; con un espesor de 5 mm o más, se requiere un biselado unilateral de los bordes en un ángulo de 30° con un despuntado de aproximadamente 2 mm. El espacio entre los bordes no debe exceder los 3 mm.

Antes de soldar, los neumáticos deben calentarse a una temperatura de 600°C. La primera pasada se debe realizar con una costura de “hilo”; pases posteriores - con vibraciones transversales del quemador.

Los modos de soldadura se dan en la Tabla 2.14.

Después de soldar, la costura debe enfriarse con agua.

Tabla 2.13

Modos de soldadura semiautomática de cobre con arco de argón.

| Grosor del neumático, mm | Diámetro del alambre de soldadura, mm | Corriente de soldadura1, A | Tensión de arco, V | Consumo por costura de 100 mm. | |

| alambre del electrodo, g | argón, l | ||||

| 3 | 1,2-1,6 | 240-280 | 37-39 | 20 | 10 |

| 4 | 1,2-1,6 | 280-320 | 38-40 | 24 | 11 |

| 5 | 1,4-1,8 | 320-360 | 39-41 | 33 | 12 |

| 6 | 1,4-1,8 | 360-400 | 40-42 | 47 | 14 |

| 7 | 1,6-2,0 | 400-440 | 41-43 | 64 | 15 |

| 8 | 1,8-2,0 | 440-480 | 42-44 | 84 | 17 |

| 9 | 2,0-2,5 | 480-520 | 43-45 | 106 | 18 |

| 10 | 2,0-2,5 | 520-560 | 44-46 | 130 | 20 |

Tabla 2.14

Modos de soldadura vertical semiautomática de barras colectoras de cobre.

- Corriente continua, polaridad inversa.

soldadura por plasma

2.2.16. Para la soldadura por plasma se deben utilizar instalaciones del tipo UPS-301, UPS-503, así como URPS-3M, que incluyen fuente de alimentación, panel de control, antorcha de plasma y sistema de refrigeración por agua (instalación URPS, plano LE 10942, LenPEO NPO Elektromontazh).

2.2.17. Al soldar se deben utilizar los materiales especificados en la tabla. 2.12.

2.2.18. Antes de la soldadura por plasma, los neumáticos y las varillas de relleno a soldar deben prepararse como en la soldadura semiautomática.

2.2.19. La soldadura de neumáticos debe realizarse en dispositivos que eviten fugas de metal fundido, como cuando se suelda con un electrodo de carbono.

2.2.20. Al comenzar a soldar, primero se debe encender el arco auxiliar, que es necesario para ionizar el espacio entre electrodos y así facilitar el inicio del arco principal.

Cuando se lleva un soplete con un arco auxiliar encendido a una distancia de aproximadamente 10 mm de los neumáticos que se están soldando, aparece un arco principal, que se utiliza para fundir el metal.

La técnica de soldadura por plasma es similar a la técnica de soldadura manual por arco de argón con electrodo de tungsteno: calentar los neumáticos, fundir los bordes, introducir un aditivo y mover el baño de soldadura a lo largo de los bordes. El diagrama de soldadura se muestra en la Fig. 2.23.

Arroz. 2.23. Diagrama de soldadura por plasma manual.

1 - varilla de relleno; 2 - antorcha de plasma; 3 - neumáticos soldables.

Los modos de soldadura por plasma se dan en la tabla. 2.15.

Tabla 2.15

Modos de soldadura por plasma de cobre.

| Grosor del neumático, mm | Espacio entre los bordes del neumático, mm | Corriente de soldadura, A | Tensión de arco, V | Diámetro de la varilla de relleno, mm |

| 4 | 2 | 350-400 | 37-40 | 4 |

| 6 | 4 | 380-440 | 37-40 | 6 |

| 10 | 4 | 440-450 | 40-45 | 8 |

| 12,5 | 4 | 450-500 | 40-45 | 10 |

| 20 | 5 | 800 | 40-45 | 15 |

Notas:

- La distancia desde la boquilla al producto es de » 10 mm.

- Consumo de gas formador de plasma (argón) 3-6 l/min.

Características de soldar juntas de dilatación de cobre.

2.2.21. Para garantizar una penetración completa del paquete en todo su espesor, las cintas compensadoras deben colocarse por pasos. Debajo de las tiras inferiores y superiores se deben colocar tiras de cobre de ≥ 50 mm de ancho de la misma cinta para proteger las tiras exteriores contra la fusión.

2.2.22. Para proteger las cintas contra el sobrecalentamiento, se deben aplicar placas de cobre disipadoras de calor de 8 a 10 mm de espesor en su superficie superior a una distancia de 10 mm del borde.

2.2.23. Los modos de soldadura para paquetes de tiras son similares a los modos de soldadura para barras de cobre del espesor correspondiente. La soldadura debe realizarse de manera similar a la soldadura a tope de barras colectoras, con la diferencia de que el arco se dirige principalmente hacia la barra colectora.

2.3. Soldadura de productos de instalación eléctrica de metales diferentes.

2.3.1. El cobre y el aluminio deben soldarse en la fabricación de placas y puntas de transición de cobre y aluminio mediante soldadura a tope por flash con recalcado por impacto en máquinas a tope de contacto especiales.

La soldadura debe realizarse en fábricas de instalaciones eléctricas de acuerdo con las instrucciones de fabricación.

Las placas adaptadoras de cobre y aluminio (MA y MAP) están destinadas a soldar barras colectoras de aluminio en los puntos de conexión a terminales de cobre planos o de varilla de dispositivos y máquinas eléctricas.

En los mismos casos se pueden utilizar placas adaptadoras fabricadas en aleación de aluminio AD31T1 tipo AP.

2.3.2. El aluminio debe soldarse al acero mediante soldadura por arco, por ejemplo, en la fabricación de tiras de carros de acero y aluminio y juntas de dilatación; semiautomática de arco de argón o soldadura manual electrodo de tungsteno (así como soldadura manual con electrodo de carbono) con aluminizado preliminar en caliente o galvanizado de la pieza de acero.

Las piezas de acero y aluminio (tiras U1040 y compensadores de carro U1008, etc.) están destinadas a soldar conexiones de conductores de aluminio con conductores de acero, así como conductores de acero (carros) entre sí. En este caso, la parte de acero de las tiras debe soldarse al conductor de acero utilizando electrodos convencionales para soldar acero, y la parte de aluminio, al conductor de aluminio, de acuerdo con los requisitos de estas instrucciones.

3. CONEXIONES DE CONTACTOS DESMONTABLES

3.1. Tecnología de conexión

3.1.1. Las conexiones de contacto plegables (atornilladas), según el material de los neumáticos conectados y los factores climáticos del entorno externo, se dividen en conexiones:

- sin medios para estabilizar la resistencia eléctrica;

- con medios para estabilizar la resistencia eléctrica.

3.1.2. Las conexiones de contacto de barras colectoras hechas de materiales cobre-cobre, aleación de aluminio - aleación de aluminio, cobre-acero, acero-acero para los grupos A y B, así como de materiales aleación de aluminio - cobre y aleación de aluminio-acero para el grupo A no requieren el uso de estabilización eléctrica significa resistencia. Las conexiones se realizan directamente mediante sujetadores de acero (Fig. 3.1 a).

Arroz. 3.1. Conexiones de contactos desmontables

1 - perno; 2 - nuez; 3 - lavadora; 4 - neumático (acero, cobre, aleación de aluminio); 5 - resorte de disco; 6 - arandela de color. metal; 7 - perno de metales no ferrosos; 8 - tuerca de metales no ferrosos; 9 - neumático de aluminio; 10 - neumático de aluminio con revestimiento metálico; 11 - placa de transición cobre-aluminio; 12 - placa de aleación de aluminio.

3.1.3. Las conexiones de contacto de barras colectoras hechas de materiales de aluminio-aluminio, aleación de aluminio-aluminio para los grupos A y B, así como materiales de aluminio-cobre y aluminio-acero para el grupo A deben realizarse utilizando uno de los medios de estabilización de resistencia:

- resortes de disco según GOST 3057-79* (Fig. 3.1b);

- sujetadores de cobre o su aleación (Fig. 3.1c);

- revestimientos metálicos protectores de acuerdo con GOST 9.306-85* aplicados a las superficies de trabajo de los neumáticos1 (Fig. 3.1d) - Apéndice 8;

_______________

* Se permite el uso de lubricantes conductores de electricidad u otros materiales conductores de electricidad si la posibilidad de su uso se confirma mediante los resultados de las pruebas de acuerdo con GOST 17441-84 y se indica en las normas o condiciones tecnicas para tipos específicos de dispositivos eléctricos.

- placas de transición de cobre y aluminio según GOST 19357-81* (Fig. 3.1d);

- placas adaptadoras hechas de aleación de aluminio (Fig. 3.1e).

3.1.4. Para el grupo B, las conexiones de contacto de barras colectoras hechas de materiales de aleación de aluminio-cobre, aleación de aluminio-acero deben realizarse como se muestra en la Fig. 3.1d,f; de materiales aluminio-cobre, aluminio-acero, como se muestra en la Fig. 3.1b, c, d, f.

Las superficies de trabajo de neumáticos y placas de aluminio y aleaciones de aluminio deben tener revestimientos metálicos protectores.

3.1.5. Las placas de aleación de aluminio y las partes de aluminio de las placas de cobre y aluminio deben conectarse a barras colectoras de aluminio mediante soldadura. Las conexiones desmontables de placas adaptadoras con barras colectoras de cobre deben realizarse mediante elementos de fijación de acero.

3.1.6. La ubicación y el diámetro de los orificios para conectar barras colectoras de hasta 120 mm de ancho se indican en la tabla. 3.1. La relación entre el diámetro del agujero de los neumáticos y el diámetro de los tornillos de apriete es la siguiente:

3.1.7. Se recomienda realizar cortes longitudinales en las áreas de contacto de neumáticos con un ancho de 60 mm o más, que tengan dos orificios en una fila transversal. El ancho de la incisión depende del método de realización y no debe superar los 5 mm.

Tabla 3.1.

Dimensiones, mm

| Compuesto | Rama | en³en1 | d |

|

|

||

| 15 | 6,6 | ||

| 20 | 9,0 | ||

| 25 | 11 | ||

| 30 | 11 | ||

| 40 | 14 | ||

| 50 | 18 | ||

|

|

||

| 60 | 11 | ||

| 80 | 14 | ||

| 100 | 18 | ||

| 120 | 18 | ||

|

|||

| 80 | 14 | ||

| 100 | 18 | ||

| 120 | 18 | ||

3.2. Preparación y montaje de juntas desmontables.

3.2.1. La preparación de neumáticos para conexiones desmontables consta de las siguientes operaciones: hacer agujeros para pernos, procesar superficies de contacto y, si es necesario, aplicar un revestimiento metálico.

3.2.2. La ubicación y dimensiones de los orificios para los pernos deben corresponder a las especificadas en el apartado 3.1.6.

3.2.3. Al producir neumáticos a granel, se recomienda hacer agujeros con prensas. Para ello se debe utilizar la prensa PRU-1. Se pueden realizar cortes simultáneos de varios orificios utilizando dispositivos especiales. Al cortar agujeros con un tope y plantillas, no se deben hacer marcas.

3.2.4. La longitud de los pernos para conectar el paquete de neumáticos debe seleccionarse según la tabla. 3.2. Después de ensamblar y apretar las conexiones, deben quedar al menos dos hilos de rosca libres en los pernos.

Tabla 3.2.

| Grosor del paquete de neumáticos en conexión, mm | Longitud del perno, mm | ||||||

| aluminio con aluminio | Aluminio con cobre o con barras colectoras de aleación de aluminio. | cobre o acero | M6 | M8 | M10 | M12 | M16 |

| - | 4 | 4-6 | 16 | 20 | 20 | - | - |

| 4 | 6-7 | 7-10 | - | 20 | 25 | 30 | - |

| 5-10 | 8-10 | 11-15 | - | 25 | 30 | 35 | - |

| 11-12 | 12-15 | 16-20 | - | - | 35 | 40 | - |

| 13-17 | 16-20 | 21-25 | - | - | 40 | 45 | 50 |

| 18-22 | 21-25 | 26-30 | - | - | 45 | 50 | 55 |

| 23-27 | 26-30 | 31-35 | - | - | 50 | 55 | 60 |

| 28-32 | 31-35 | 36-40 | - | - | 55 | 60 | 65 |

| 33-37 | 36-40 | 41-45 | - | - | 60 | 65 | 70 |

| 38-42 | 41-45 | 46-50 | - | - | 65 | 70 | 75 |

| 43-47 | 46-50 | 51-55 | - | - | 70 | 75 | 80 |

| 48-52 | 51-55 | 56-60 | - | - | 75 | 80 | 85 |

| 53-57 | 56-60 | 61-65 | - | - | 80 | 85 | 90 |

| 58-62 | 61-65 | 66-70 | - | - | - | 90 | 95 |

| 63-67 | 66-70 | 71-75 | - | - | - | 95 | 100 |

| 68-72 | 71-75 | 76-81 | - | - | - | 100 | 105 |

3.2.5. Las superficies de contacto de los neumáticos deben tratarse en el siguiente orden: eliminar la suciedad y la grasa conservante con gasolina, acetona o aguarrás; para neumáticos muy sucios, utilizar neumáticos flexibles, además de limpiar las capas exteriores después de desenrollarlos, limpiar las capas internas; enderezar y procesar bajo una regla en una fresadora de neumáticos (si hay abolladuras, cavidades e irregularidades); Retire las películas extrañas con un cepillo de acero, un disco con cinta adhesiva o una lima. Se recomienda que el desmontaje de neumáticos en los talleres para piezas de instalación eléctrica se realice con una máquina ZSh-120. Al limpiar aluminio, no se permiten muelas abrasivas. No se deben utilizar limas ni cepillos de acero para procesar simultáneamente neumáticos de diferentes materiales.