Значението на изобретяването на автоматичната машина. Предачна машина. История на изобретението и производството. Успехи и неуспехи на Жозеф Жакард

Всъщност нещо подобно е известно в робовладелската Елада няколкостотин години пр.н.е. Принципът за получаване на тела на въртене, при който е необходимо да се завърти детайлът чрез докосване на повърхността му с по-силен и по-остър предмет, беше лесен за измисляне.

Нямаше проблеми с източника на енергия, тъй като здрави и силни роби бяха налични в изобилие. В по-цивилизовани времена подобна машина се задвижваше от плътно опъната тетива. Но имаше значително ограничение - скоростта на оборотите падаше с разплитането на тетивата, така че през Средновековието се появиха модели на крачни стругове.

Конструкция и принцип на действие стругЦПУ

Те много смътно приличаха на шевна машина - защото включваха традиционен колянов механизъм. Това се оказа много положителна промяна: въртящият се детайл вече нямаше съпътстващи колебателни движения, което значително усложни работата на майстора и влоши качеството на обработката.

Въпреки това, до началото на 16 век стругът все още има редица значителни ограничения:

- Фрезата трябваше да се държи ръчно, така че по време на продължителна обработка на метала ръката на стругаря стана много уморена.

- Стабилната опора, поддържаща дълги детайли, беше прикрепена отделно от машината и следователно нейното инсталиране и проверка бяха доста продължителни.

- Проблемът с премахването на чиповете никога не беше решен: беше необходим чирак, който периодично да почиства чиповете от ръката на майстора.

- Въпросът за равномерното движение на ножа по време на обработка също не беше решен: всичко се определяше от квалификацията и опита на капитана.

Следващите няколкостотин години са похарчени за проектиране на ротационно задвижване за движещия се център на машината, в която е монтиран детайлът. Най-успешният беше дизайнът на Жан Бесон, който беше първият, който използва водно задвижване за тези цели.

Машината се оказа доста тромава, но на нея за първи път бяха нарязани нишки. Това се случи в средата на 16-ти век, а няколко години по-късно механикът на Петър I Андрей Нартов изобрети механизирана машина, на която беше възможно да се режат нишки с променлива скорост на въртене на движещия се център. Характерна особеност на машината на Нартов беше и наличието на сменяем зъбен блок.

Кой е изобретил шублера?

Супортът е основният компонент на съвременния струг, всичко останало може в една или друга степен да бъде заимствано от други механизми. В същото време, разполагайки с устройство за прецизно движение на металорежещия инструмент по повърхността, която се обработва, и в трите координати, може да се говори за напълно работеща машина за струговане. Но, както в повечето други случаи от историята на техниката, е невъзможно да се установи еднолично авторство в изобретяването на шублера.

Какво казва за приоритета на Андрей Нартов?

- Самоходна опора се появява в копирната машина на Нартов през 1712 г., докато Хенри Модсли представя своята версия едва през 1797 г.

- За първи път съвместното движение на копирната машина и опората във версията на Nartov на машината се извършва с помощта на един механизъм - водещ винт.

- Промяната на скоростта на напречно подаване беше технически осигурена чрез различни стъпки на резбата на водещия винт.

Терминът „поддръжка“ (от френската дума support - опора) е въведен за първи път от Чарлз Плуме, а машината, построена от неговия сънародник Жан Вокансон, е практически подобна на тази, с която сега работят всички стругари.

Този механизъм имаше V-образни водачи, които бяха точни за времето си, а шублерът имаше възможност да се движи не само в напречна, но и в надлъжна посока. Но и тук не всичко беше наред - по-специално нямаше патронник, където да бъде закрепен обработваемият детайл.

Това значително стеснява технологичните възможности на оборудването: например струговането на детайли с различна дължина е невъзможно. И като цяло, извършвайте всякакви други операции, различни от рязане на резби на винтове, болтове и т.н.

И тогава на историческата сцена излиза Хенри Модсли.

Универсален струг – времето дойде

В много отрасли на човешката творческа дейност дланта отива на този, който не само е измислил нещо, но и е успял аналитично правилно да обобщи опита на предишните поколения. Хенри Модсли не прави изключение.

Няма причина да се твърди, че Модсли просто е откраднал веригата на шублера от Андрей Нартов. Да, по времето на Петър I връзките с Англия не бяха особено приветствани, но отношенията с Холандия бяха силни. Но предвид факта, че холандците от своя страна често приемаха английски предприемачи и просто занаятчии, вероятно изобретението на Нартов много скоро стана известно по бреговете на Мъгливия Албион (въпреки че самият Модсли можеше да научи за машината на Нартов, тъй като през онези години той се занимаваше с изграждането на парни машини за Русия).

Величието на Хенри Модсли е другаде - той представи на съда на заинтересованите страни (а в Англия по това време индустриалната революция беше в разгара си) концепцията за първия, истински универсална машиназа извършване на различни стругови операции. Оборудване, в което органично са решени всички проблеми на метода на струговане на продуктите.

Струговете на Henry Maudsley Първата опора на Maudsley имаше дизайн с форма на кръст: имаше два водещи винта, които да се движат по водачите. Но през 1787 г. Модсли радикално промени реда на движенията на инструмента и детайла: последният остана неподвижно фиксиран, а шублерът вече се плъзгаше по неговата генераторна. За да осъществи тази промяна, Модсли свърза един от водещите винтове на шублера към главата с помощта на зъбно колело (нюанс, за който Нартов не се е сетил). Като резултат нарязване на резба s започнаха да се извършват автоматично и само опората беше премахната ръчно след обработката на частта.

Струговете на Henry Maudsley Първата опора на Maudsley имаше дизайн с форма на кръст: имаше два водещи винта, които да се движат по водачите. Но през 1787 г. Модсли радикално промени реда на движенията на инструмента и детайла: последният остана неподвижно фиксиран, а шублерът вече се плъзгаше по неговата генераторна. За да осъществи тази промяна, Модсли свърза един от водещите винтове на шублера към главата с помощта на зъбно колело (нюанс, за който Нартов не се е сетил). Като резултат нарязване на резба s започнаха да се извършват автоматично и само опората беше премахната ръчно след обработката на частта.

Чрез по-късно добавяне на набор от сменяеми зъбни колела към машината, Модсли постига това, което сега е присъщо на всеки струг - гъвкавост и технологична лекота на работа.

Видео: Работа със струг

В продължение на много години перфокартите служеха като основен носител за съхранение и обработка на информация. В съзнанието ни перфокарта е твърдо свързана с компютър, който заема цяла стая, и с героичен съветски учен, който прави пробив в науката. Перфокартите са предците на флопи дисковете, дисковете, твърдите дискове и флаш паметта. Но те не се появяват с изобретяването на първите компютри, а много по-рано, в самото начало на 19 век...

Машината на Falcon Jean-Baptiste Falcon създава своята машина въз основа на първата подобна машина, проектирана от Basil Bouchon. Той е първият, който измисля система от картонени перфокарти, свързани във верига.

Александър Петров

На 12 април 1805 г. император Наполеон Бонапарт и съпругата му посещават Лион. Най-големият тъкачен център в страната през 16-18 век пострада много от революцията и беше в плачевно състояние. Повечето манифактури фалираха, производството спря, а международният пазар се изпълваше все повече с английски текстил. Желаейки да подкрепи лионските занаятчии, Наполеон прави голяма поръчка за платове тук през 1804 г., а година по-късно пристига лично в града. По време на посещението императорът посети работилницата на някой си Джоузеф Жакард, изобретател, където на императора беше показана невероятна машина. Огромното нещо, монтирано на върха на обикновен стан, дрънкаше с дълга лента от перфорирани калаени плочи и от стана се простираше, навивайки се на вал, копринена тъкан с най-изящния модел. В същото време не се изискваше майстор: машината работеше сама и, както обясниха на императора, дори чирак може лесно да я обслужва.

1728. Машината на Falcon. Jean-Baptiste Falcon създава своята машина въз основа на първата такава машина, проектирана от Basil Bouchon. Той е първият, който измисля система от картонени перфокарти, свързани във верига.

1728. Машината на Falcon. Jean-Baptiste Falcon създава своята машина въз основа на първата такава машина, проектирана от Basil Bouchon. Той е първият, който измисля система от картонени перфокарти, свързани във верига.

Наполеон хареса колата. Няколко дни по-късно той нареди патентът на Жакард за тъкачна машина да бъде прехвърлен за обществено ползване, а на самия изобретател да бъде дадена годишна пенсия от 3000 франка и правото да получава малък хонорар от 50 франка от всеки стан във Франция на на който стоеше машината му. В крайна сметка обаче това приспадане натрупа значителна сума - до 1812 г. 18 000 стана бяха оборудвани с новото устройство, а през 1825 г. - вече 30 000.

Изобретателят прекарва остатъка от дните си в просперитет, умира през 1834 г., а шест години по-късно благодарните граждани на Лион издигат паметник на Жакард на мястото, където някога е била работилницата му. Жакардовата (или в старата транскрипция „Жакард“) машина беше важна тухла в основата на индустриалната революция, не по-малко важна от Железопътна линияили парен котел. Но не всичко в тази история е просто и розово. Например „благодарният“ Лион, който впоследствие почете Жакард с паметник, счупи първата си недовършена машина и направи няколко опита за живота му. И, честно казано, той изобщо не е изобретил колата.

1900 г. Тъкачна работилница. Тази снимка е направена преди повече от век в цеха на тъкачна фабрика в Дарвел (Източен Ейршир, Шотландия). Много тъкачни работилници изглеждат така и до днес - не защото собствениците на фабриките пестят пари за модернизация, а защото жакардовите станове от онези години все още остават най-универсалните и удобни.

1900 г. Тъкачна работилница. Тази снимка е направена преди повече от век в цеха на тъкачна фабрика в Дарвел (Източен Ейршир, Шотландия). Много тъкачни работилници изглеждат така и до днес - не защото собствениците на фабриките пестят пари за модернизация, а защото жакардовите станове от онези години все още остават най-универсалните и удобни.

Как работеше машината

За да се разбере революционната новост на изобретението, е необходимо общ контурпредставляват принципа на работа на тъкачен стан. Ако погледнете тъканта, можете да видите, че тя се състои от плътно преплетени надлъжни и напречни нишки. По време на производствения процес надлъжните нишки (основата) се изтеглят по протежение на машината; половината от тях са прикрепени през едната към рамката на „вала“, другата половина - към друга подобна рамка. Тези две рамки се движат нагоре и надолу една спрямо друга, разпространявайки нишките на основата и совалка се движи напред-назад в получената барака, дърпайки напречната нишка (вътък). Резултатът е проста тъкан с нишки, преплетени една в друга. Може да има повече от две закрепващи рамки и те могат да се движат в сложна последователност, повдигайки или спускайки нишките в групи, което създава шарка върху повърхността на тъканта. Но броят на кадрите все още е малък, рядко повече от 32, така че моделът се оказва прост, редовно повтарящ се.

На жакардов стан изобщо няма рамки. Всяка нишка може да се движи отделно от останалите с помощта на прът с пръстен, който я захваща. Следователно върху платното може да бъде изтъкан модел с всякаква степен на сложност, дори картина. Последователността на движение на нишките се задава с помощта на дълга лента от перфокарти, като всяка карта съответства на едно преминаване на совалката. Картата се притиска към сондите за „четене“, някои от тях влизат в дупките и остават неподвижни, останалите са вдлъбнати с картата надолу. Сондите са свързани с пръти, които контролират движението на нишките.

Дори преди Жакард те знаеха как да тъкат платна със сложни шарки, но само най-добрите майстори, а работата беше адска. Работник-теглич се качваше вътре в машината и по команда на майстора ръчно повдигаше или спускаше отделни нишки на основата, чийто брой понякога достигаше стотици. Процесът беше много бавен, изискваше постоянно концентрирано внимание и неизбежно възникваха грешки. В допълнение, преоборудването на машината от едно платно със сложни шарки към друго произведение понякога отнема много дни. Машината на Жакард свърши работата бързо, без грешки - и сама. Единственото трудно нещо сега беше пълненето на перфокартите. Производството на един комплект отне седмици, но веднъж произведени, картите можеха да се използват отново и отново.

Предшественици

Както вече споменахме, „умната машина“ не е изобретена от Жакард - той само модифицира изобретенията на своите предшественици. През 1725 г., четвърт век преди раждането на Жозеф Жакард, първото подобно устройство е създадено от лионския тъкач Базил Бушон. Машината на Bouchon се управлява от перфорирана хартиена лента, където всяко преминаване на совалката съответства на един ред дупки. Имаше обаче малко дупки, така че устройството промени позицията само на малък брой отделни нишки.

Следващият изобретател, който се опита да подобри тъкачния стан, се казваше Жан-Батист Фалкон. Той замени лентата с малки листове картон, завързани в ъглите във верига; на всеки лист дупките вече бяха разположени в няколко реда и можеха да контролират голям брой нишки. Машината на Falcon се оказа по-успешна от предишната и въпреки че не беше широко използвана, през живота си майсторът успя да продаде около 40 копия.

Третият, който се е заел да донесе тъкачен стан, е изобретателят Жак дьо Вокансон, който през 1741 г. е назначен за инспектор на фабриките за тъкане на коприна. Вокансон работи върху своята машина в продължение на много години, но изобретението му не беше успешно: устройството, което беше твърде сложно и скъпо за производство, все още можеше да контролира сравнително малък брой нишки, а тъканта с прост модел не плащаше за цена на оборудването.

1841. Тъкачна работилница Carkill. Тъканият дизайн (направен през 1844 г.) изобразява сцена, случила се на 24 август 1841 г. Мосю Каркил, собственикът на работилницата, дава на херцог д'Омал платно с портрет на Жозеф Мари Жакард, изтъкано по същия начин през 1839 г. Изтънчеността на работата е невероятна: детайлите са по-фини, отколкото в гравюрите.

1841. Тъкачна работилница Carkill. Тъканият дизайн (направен през 1844 г.) изобразява сцена, случила се на 24 август 1841 г. Мосю Каркил, собственикът на работилницата, дава на херцог д'Омал платно с портрет на Жозеф Мари Жакард, изтъкано по същия начин през 1839 г. Изтънчеността на работата е невероятна: детайлите са по-фини, отколкото в гравюрите.

Успехи и неуспехи на Жозеф Жакард

Жозеф Мари Жакард е роден през 1752 г. в покрайнините на Лион в семейство на потомствени канути – тъкачи, които работели с коприна. Той бил обучен на всички тънкости на занаята, помагал на баща си в работилницата и след смъртта на родителя си наследил бизнеса, но не се заел веднага с тъкането. Йосиф успява да смени много професии, съден е за дългове, жени се и след обсадата на Лион заминава като войник с революционната армия, като взема със себе си шестнадесетгодишния си син. И едва след като синът му загина в една от битките, Жакард реши да се върне към семейния бизнес.

Връща се в Лион и отваря тъкачна работилница. Бизнесът обаче не беше много успешен и Жакард започна да се интересува от изобретения. Той решава да направи машина, която да надмине творенията на Bouchon и Falcon, ще бъде доста проста и евтина и в същото време ще може да произвежда копринен плат, който не е по-нисък по качество от ръчно тъкания плат. Първоначално дизайните, които излязоха от ръцете му, не бяха много успешни. Първата машина на Жакард, която работеше правилно, правеше не коприна, а... риболовни мрежи. Той прочете във вестника, че Английското кралско дружество за насърчаване на изкуствата е обявило конкурс за производство на такова устройство. Той никога не получава награда от британците, но неговото дете се интересува от Франция и дори е поканено на индустриално изложение в Париж. Беше забележително пътуване. Първо, те обърнаха внимание на Жакард, той придоби необходимите връзки и дори получи пари за по-нататъшни изследвания, и второ, той посети Музея на изкуствата и занаятите, където стоеше станът на Жак дьо Вокансон. Жакард го видя и липсващите части си дойдоха на мястото във въображението му: той разбра как трябва да работи неговата машина.

Със своите разработки Жакард привлече вниманието не само на парижките академици. Тъкачите от Лион бързо осъзнаха заплахата, която представлява новото изобретение. В Лион, чието население в началото на 19 век е едва 100 000 души, повече от 30 000 души са работили в тъкачната индустрия - тоест всеки трети жител на града е бил ако не майстор, то работник или чирак в тъкачество. работилница. Опитът да се опрости процеса на производство на тъкани би оставил много хора без работа.

Невероятна прецизност на жакардовата машина

Известната картина „Посещението на херцог д'Аумале в тъкачната работилница на мосю Каркил“ изобщо не е гравюра, както може да изглежда, дизайнът е изцяло изтъкан на стан, оборудван с жакардова машина. Размерът на платното е 109 х 87 см, работата е извършена всъщност от майстора Michel-Marie Carquilla за компанията Didier, Petit and Si. Процесът на mis en carte - или програмиране на изображение върху перфокарти - продължи много месеци, като няколко души го направиха, а самото производство на платното отне 8 часа. Лентата от 24 000 (над 1000 двоични клетки всяка) перфокарти беше дълга една миля. Картината е репродуцирана само по специални поръчки; известно е, че няколко картини от този тип се съхраняват в различни музеи по света. И един портрет на Жакард, изтъкан по този начин, е поръчан от декана на катедрата по математика в Кеймбриджкия университет Чарлз Бабидж. Между другото, херцог д'Аумале, изобразен на платното, е не друг, а най-малкият син на последния крал на Франция Луи Филип I.

В резултат на това една хубава сутрин тълпа дойде в работилницата на Жакард и счупи всичко, което беше построил. Самият изобретател бил строго наказан да остави злите си пътища и да се заеме със занаят по примера на покойния си баща. Въпреки съветите на братята си в работилницата, Жакард не изостави изследванията си, но сега трябваше да работи тайно и той завърши следващата кола едва през 1804 г. Жакард получава патент и дори медал, но се страхува да продава сам „умни“ машини и по съвет на търговеца Габриел Детил смирено моли императора да прехвърли изобретението в обществена собственост на град Лион. . Императорът удовлетворил молбата и наградил изобретателя. Знаете края на историята.

Ерата на перфокартата

Самият принцип на жакардовата машина - възможността за промяна на последователността на работа на машината чрез зареждане на нови карти в нея - беше революционен. Сега го наричаме „програмиране“. Последователността от действия за жакардовата машина беше дадена от двоична последователност: има дупка - няма дупка.

1824. Машина за разлика. Първият опит на Чарлз Бабидж да създаде аналитична машина е неуспешен. Обемистото механично устройство, което беше съвкупност от валове и зъбни колела, изчислено доста точно, но изискваше твърде сложна поддръжка и високо квалифицираноператор.

1824. Машина за разлика. Първият опит на Чарлз Бабидж да създаде аналитична машина е неуспешен. Обемистото механично устройство, което беше съвкупност от валове и зъбни колела, изчислено доста точно, но изискваше твърде сложна поддръжка и високо квалифицираноператор.

Скоро след като жакардовата машина стана широко разпространена, перфорираните карти (както и перфорираните ленти и дискове) започнаха да се използват в различни приложения.

Машина за совалка

В началото на 19 век основният тип автоматично устройство за тъкане е совалковият стан. Той беше проектиран съвсем просто: нишките на основата бяха издърпани вертикално и совалка с форма на куршум летеше напред-назад между тях, издърпвайки напречна (вътъчна) нишка през основата. От незапомнени времена совалката е теглена на ръка, през 18 век този процес е автоматизиран; совалката беше „застреляна“ от едната страна, получена от другата, обърната - и процесът се повтори. Навесът (разстоянието между нишките на основата) за преминаване на совалката се осигуряваше с помощта на тръстика - гребен за тъкане, който отделяше едната част на нишките на основата от другата и я повдигаше.

Но може би най-известното от тези изобретения – и най-значимото по пътя от стана до компютъра – е аналитичният двигател на Чарлз Бабидж. През 1834 г. Бабидж, математик, вдъхновен от опита на Жакард с перфокарти, започва работа върху автоматично устройство за извършване широк обхватматематически задачи. Преди това той е имал злощастното преживяване да построи „диференциален двигател“, обемисто 14-тонно чудовище, пълно със зъбни колела; Принципът за обработка на цифрови данни с помощта на зъбни колела се използва от времето на Паскал и сега те трябваше да бъдат заменени от перфокарти.

1890. Табулатор на Холерит. Машината за изготвяне на таблици на Херман Холерит е създадена за обработка на резултатите от американското преброяване от 1890 г. Но се оказа, че възможностите на машината далеч надхвърлят обхвата на задачата.

1890. Табулатор на Холерит. Машината за изготвяне на таблици на Херман Холерит е създадена за обработка на резултатите от американското преброяване от 1890 г. Но се оказа, че възможностите на машината далеч надхвърлят обхвата на задачата.

Аналитичната машина съдържаше всичко, което е вътре модерен компютър: процесор за извършване на математически операции („мелница“), памет („склад“), където се съхраняват стойностите на променливите и междинните резултати от операциите, имаше централно контролно устройство, което също изпълняваше I/O функции. Аналитичният двигател трябваше да използва два вида перфокарти: голям формат, за съхраняване на числа, и по-малки - програмни. Бабидж работи върху изобретението си в продължение на 17 години, но така и не успя да го завърши - нямаше достатъчно пари. Работният модел на аналитичния двигател на Babbage е създаден едва през 1906 г., така че непосредственият предшественик на компютрите не е той, а устройства, наречени табулатори.

Табулаторът е машина за обработка на големи обеми статистическа информация, текстова и цифрова; информацията е въведена в табулатора с помощта на голямо количествоперфокарти Първите табулатори са проектирани и създадени за нуждите на американската служба за преброяване на населението, но скоро се използват за решаване на различни проблеми. От самото начало един от лидерите в тази област е компанията на Херман Холерит, човекът, който изобретява и произвежда първата електронна машина за таблични изчисления през 1890 г. През 1924 г. компанията на Холерит е преименувана на IBM.

Когато първите компютри заменят табулаторите, тук се запазва принципът на управление с помощта на перфокарти. Беше много по-удобно да се зареждат данни и програми в машината с помощта на карти, отколкото чрез превключване на множество превключватели. На някои места перфокартите се използват и днес. Така в продължение на почти 200 години основният език, на който хората общуват с „умните“ машини, остава езикът на перфокартите.

Статията „The Loom, the Pra-Grandfather of Computers“ е публикувана в списание Popular Mechanics (

Под управление Машината обикновено се разбира като набор от въздействия върху нейните механизми, гарантиращи, че тези механизми извършват технологичния цикъл на обработка и чрез контролна система- устройство или набор от устройства, които прилагат тези ефекти.

Наръчник контролът се основава на факта, че решението за използване на определени елементи от работния цикъл се взема от лице - оператор на машината. Операторът, въз основа на взетите решения, включва съответните механизми на машината и задава параметрите на тяхната работа.

Операциите за ръчно управление се извършват както в неавтоматични универсални и специализирани машини за различни цели, така и в автоматични машини. В автоматичните машини ръчното управление се използва за реализиране на режими на настройка и специални елементи на работния цикъл.

В автоматичните машини ръчното управление често се комбинира с цифров дисплей на информация, идваща от сензорите за положение на задвижващите механизми.

Автоматичен контрол се крие във факта, че решенията за използването на елементите на работния цикъл се вземат от системата за управление без участието на оператора. Освен това издава команди за включване и изключване на механизмите на машината и контролира нейната работа.

Цикъл на обработка нарича набор от движения на работни органи, които се повтарят по време на обработката на всеки детайл. Комплексът от движения на работните органи в работния цикъл на машината се извършва в определена последователност, т.е. според програмата.

Контролна програма – това е набор от команди, съответстващи на даден алгоритъм за работа на машина за обработка на определен детайл.

Алгоритъм назовете метод за постигане на цел (решаване на проблем) с недвусмислено описание на процедурата за нейното изпълнение.

По функционално предназначение автоматичното управление може да бъде разделено, както следва:

контрол на постоянни, повтарящи се цикли на обработка (например контрол на машинни инструменти, които извършват фрезоване, пробиване, пробиване и нарязване на резби чрез изпълнение на цикли на движение на многошпинделни захранващи глави);

управление на променливи автоматични цикли, които се специфицират под формата на индивидуални аналогови материални модели за всеки цикъл (копирни машини, комплекти гърбици, стоп системи и др.) Пример за циклично управление на металорежещи машини (CPU) са системите за управление на копирни стругове и фрезови машини, многошпинделни автоматични стругове и др.;

CNC, в който програмата е зададена под формата на масив от информация, записана на един или друг носител. Управляващата информация за CNC машини е дискретна и нейната обработка по време на процеса на управление се извършва с помощта на цифрови методи.

Циклично програмно управление (CPU)

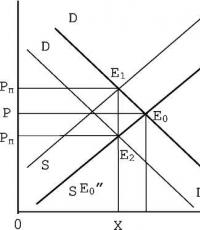

Системата за циклично програмно управление (CPU) ще ви позволи частично или напълно да програмирате работния цикъл на машината, режима на обработка и смяната на инструмента, както и да зададете (използвайки предварителна настройка на ограничителите) количеството на движение на изпълнителните органи на машината. Това е аналогова система за управление със затворен контур (Фигура 1) и има доста висока гъвкавост, т.е. осигурява лесна промяна в последователността на включване на оборудването (електрическо, хидравлично, пневматично и т.н.), което управлява елементите на цикъла .

Снимка 1– Устройство за управление на циклична програма

Програматорът на цикъла съдържа блок 1 за указване на програмата и блок 2 за нейното поетапно въвеждане (програмна стъпка е частта от програмата, която едновременно се въвежда в системата за управление). От блок 1 информацията постъпва във веригата за автоматизация, състояща се от блок 3 за управление на работния цикъл на машината и блок 4 за преобразуване на управляващи сигнали. Схемата за автоматизация (която по правило се осъществява с помощта на електромагнитни релета) координира работата на програмиста на цикъла със задвижващите механизми на машината и сензора за обратна връзка; укрепва и умножава екипите; може да изпълнява редица логически функции (например да осигурява изпълнение на стандартни цикли). От блок 3 сигналът постъпва в изпълнителния механизъм, който осигурява обработката на зададените от програмата команди и включва изпълнителни механизми 5 (задвижвания на изпълнителни механизми на машината, електромагнити, съединители и др.). Последните разработват етапа на програмата. Сензор 7 следи края на обработката и чрез блок 4 дава команда на блок 2 за включване на следващия етап от програмата. Сензор 7 следи края на обработката и чрез блок 4 дава команда на блок 2 за включване на следващия етап от програмата. За контролиране на края на програмна стъпка често се използват коловозни превключватели или релета за време.

В устройствата за циклично управление в цифрова форма програмата съдържа информация само за режимите на обработка на цикъла, а количеството на движение на работните органи се задава чрез регулиране на ограничителите.

Предимствата на CPU системата са простота на проектиране и поддръжка, както и ниска цена; Недостатъкът е трудоемкостта на регулирането на размерите на ограничителите и гърбиците.

Препоръчително е да се използват машини с ЦПУ в условия на серийно, широкомащабно и масово производство на детайли с прости геометрични форми. CPU системите са оборудвани със стругово-револверни, стругово-фрезови машини, вертикални пробивни машини, агрегатни машини, индустриални роботи (IR) и др.

CPU системата (Фигура 2) включва програматор на цикли, схема за автоматизация, задвижващ механизъм и устройство за обратна връзка. Самото процесорно устройство се състои от програматор на цикли и схема за автоматизация.

Фигура 2 -

Въз основа на постиженията на кибернетиката, електрониката, компютърните технологии и приборостроенето бяха разработени принципно нови системи за програмно управление - системи с ЦПУ, широко използвани в машиностроенето. В тези системи големината на всеки ход на изпълнителния орган на машината се определя с число. Всяка единица информация съответства на дискретно движение на изпълнителния орган с определена величина, наречена резолюция на CNC системата или стойност на импулса. В определени граници задвижващият механизъм може да се премества с всяко кратно на резолюцията. Броят на импулсите, които трябва да бъдат приложени към входа на задвижването, за да се извърши необходимото движение L, се определя от формулата N = L/q, Където р– импулсна цена. Числото N, записано в определена система за кодиране върху носител за съхранение (перфохартиена лента, магнитна лента и др.), е програма, която определя количеството информация за размерите.

CNC машина означава управление (съгласно програма, зададена в буквено-цифров код) на движението на изпълнителните органи на машината, скоростта на тяхното движение, последователността на цикъла на обработка, режима на рязане и различни спомагателни функции.

CNC система – това е съвкупност от специализирани устройства, методи и средства, необходими за реализиране на машина с ЦПУ. CNC устройство (CNC) е част от CNC системата, предназначена да извършва управляващи действия от изпълнителния орган на машината в съответствие с управляващата програма (CP).

Структурна схема CNC системата е показана на фигура 3.

Чертеж на част (BH),за обработка на CNC машина, едновременно влиза в системата подготовка на програмис (SPP)и технологична система за обучение (STP). STPосигурява SPPданни за разработвания технологичен процес, режим на рязане и др. Въз основа на тези данни се разработва програма за управление (НАГОРЕ).Монтажниците инсталират устройства и режещи инструменти на машината в съответствие с документацията, разработена в STP.Монтажът на детайла и отстраняването на готовия детайл се извършва от оператор или автоматичен товарач. Читател (SU)чете информация от софтуера. Информацията идва до ЦПУ, той издава команди за управление към целевите механизми (СМ)металорежещи машини, които извършват основните и спомагателни движения на обработка. Сензори за обратна връзка (DOS)въз основа на информация (действителни позиции и скорост на движение на изпълнителните звена, действителен размер на обработваната повърхност, топлинни и енергийни параметри на технологичната система и др.) контролират количеството на движение СМ. Машината съдържа няколко СМ,всеки от които включва: двигател (E), който е източник на енергия; предаване П,служещи за преобразуване на енергия и прехвърлянето й от двигателя към изпълнителния орган ( И ЗА); всъщност И ОТНОСНО(маса, плъзгач, опора, шпиндел и др.), който извършва координатни движения на цикъла.

Фигура 3– Блокова схема на CNC системата

Универсалните CNC системи предоставят на потребителя и оператора големи възможности. Те могат да бъдат адаптирани чрез програмиране към широк клас обекти, включително различни машинни инструменти; Едновременно с това осигуряват всички видове интерполация – линейна, кръгова, параболична и др., както и подготовка и отстраняване на грешки на управляващата програма директно на машината в интерактивен режим. Контролната програма може да се съхранява в паметта и да се чете от нея по време на обработка, което в някои случаи позволява да се избегне необходимостта от първо въвеждане на програмата чрез четене от програмния носител. CNC системите имат широки възможности за редактиране на програми и позволяват автоматична корекция (от паметта) без използването на коректори за дистанционно управление. Трябва да се отбележи, че има специални диагностични програми за проверка на работата на компонентите, за да се идентифицират източниците на неизправност, както и способността да се съхранява в паметта информация за системни грешки в кинематичните вериги и да се елиминират или компенсират тези грешки при възпроизвеждане на даден профил; възможността за въвеждане на ограничения върху зоната за обработка в системата, за да се избегнат дефекти или повреда на машината; връщане до всяка точка, където процесът на обработка е бил прекъснат. Универсалните CNC системи работят в линейни и полярни координати, осигурявайки трансформация на координатни оси, например, когато се използват програми, компилирани за вертикални фрезови машини на хоризонтални фрезови машини.

Основният режим на работа на CNC устройството е автоматичен режим. В процеса на автоматична обработка на управляващата програма се решават широк набор от задачи с различна степен на сложност: запитване на бутоните на конзолата на оператора; разпространение и извеждане на данни за показване на операторската конзола; изчисляване на текущата позиция по координати и извеждане на информация към конзолата на оператора; изчисляване на циклите на обработка; изчисляване на отместването на еквидистанта; въвеждане на корекция; компенсация на грешки; запитване на сензори за електрическа автоматизация; сигнали за готовност за запитване на входно-изходни устройства; интерполация; изчисляване на скоростта; изчисляване на режимите на ускорение и забавяне; Сензори за обратна връзка; издаване на контролни въздействия върху технологично оборудване; анализ на текущото време; контрол на времето за изпълнение на управляващата програма; анализ на изпълнението на програмата, съдържаща се в този кадър; подготовка на първоначална информация за обработка на следващия кадър.

CNC системата може да бъде модифицирана в зависимост от вида на програмния носител, метода на кодиране на информацията в NC и метода за предаването й към CNC системата.

Цифрово управление (CNC)– това е управление, при което програмата е зададена под формата на масив от информация, записана на някакъв носител. Управляващата информация за системите с ЦПУ е дискретна и нейната обработка по време на процеса на управление се извършва с цифрови методи. Управлението на цикъла на процеса почти навсякъде се извършва с помощта на програмируема логика контролери, реализирани на базата на принципите на цифровите електронни изчислителни устройства.

Програмируеми контролери

Програмируем контролер (PC ) – това е устройство за управление на електрическата автоматизация на машина чрез определени алгоритми, изпълнявани от програма, запаметена в паметта на устройството. Програмируемият контролер (командно устройство) може или да се използва автономно в CPU система, или да бъде част от нея обща системасистеми за управление (например гъвкави системи за управление на производствени модули (GPM)), и може да се използва и за управление на оборудване автоматични линиии т.н. Блоковата диаграма е показана на фигура 4.

Фигура 4- Блокова схема на програмируем контролер:

1 – процесор; 2 – таймер и броячи; 3 – препрограмируема памет; 4 – памет с произволен достъп (RAM); 5 – обща блокова комуникационна шина; 6 – комуникационен блок с устройство с ЦПУ или компютър; 7 – свързващ блок за дистанционно управление за програмиране; 8 – входни модули; 9 – входно-изходен ключ; 10 – изходни модули; 11 – пулт за програмиране с клавиатура и дисплей.

Повечето програмируеми контролери имат модулен дизайн, който включва захранване, процесор и програмируема памет, както и различни входно/изходни модули. Входните модули (входните модули) генерират сигнали, идващи от различни периферни устройства (крайни изключватели, електрически устройства, термични релета и др.). Сигналите, пристигащи на входа, като правило имат две нива "О" и "1". Изходни модули (изходни модули) подават сигнали към управлявани изпълнителни механизми на електрическата автоматизация на машината (контактори, стартери, електромагнити, сигнални лампи, електромагнитни съединители и др.). При изходен сигнал “1” съответното устройство получава команда за включване, а при изходен сигнал “O” получава команда за изключване.

Процесор с памет решава логически проблеми за управление на изходни модули въз основа на информация, подадена към входните модули и алгоритми за управление, въведени в паметта. Таймерите са конфигурирани да осигуряват закъснения във времето в съответствие с работните цикли НАСТОЛЕН КОМПЮТЪР.Броячите също решават проблемите с изпълнението на работния цикъл НАСТОЛЕН КОМПЮТЪР.

Въвеждането на програма в паметта на процесора и нейното отстраняване на грешки се извършва с помощта на специално преносимо дистанционно управление, временно свързано към НАСТОЛЕН КОМПЮТЪР.Това дистанционно управление, което е устройство за запис на програма, може да обслужва няколко НАСТОЛЕН КОМПЮТЪР.По време на процеса на запис на програма, дисплеят на дистанционното управление показва текущото състояние на контролирания обект в релейни символи или символи. Програмата може да се въведе и чрез комуникационен блок с CNC устройство или компютър.

Цялата програма, съхранявана в паметта, може да бъде разделена на две части: основна, която е алгоритъм за управление на обект, и обслужваща, която осигурява обмена на информация между настолен компютъри управлявания обект. Обменът на информация между компютъра и контролирания обект се състои от запитване на входове (получаване на информация от контролирания обект) и превключване на изходи (издаване на управляващо действие към контролирания обект). В съответствие с това сервизната част на програмата се състои от два етапа: запитване на входове и превключване на изходи.

Използване на програмируеми контролери различни видове памет , в която се съхранява електрическата програма за автоматизация на машината: електрическа препрограмируема енергонезависима памет; свободен достъп RAM; UV изтриваем и електрически препрограмируем.

Програмируемото управление има диагностична система: входове/изходи, грешки в работата на процесора, паметта, батерията, комуникацията и други елементи. За да се опрости отстраняването на неизправности, модерните интелигентни модули имат самодиагностика.

Програмируем логически контролер (PLC) е микропроцесорна система, предназначена за реализиране на логически алгоритми за управление. Контролерът е предназначен да замени релейни контактни вериги, монтирани върху дискретни компоненти - релета, броячи, таймери, твърди логически елементи.

Модерен PLCможе да обработва дискретни и аналогови сигнали, управляващи вентили, стъпкови двигатели, серво, честотни преобразуватели и да извършва регулиране.

Високите експлоатационни характеристики го правят препоръчително да се използва PLCнавсякъде, където се изисква логическа обработка на сигнали от сензори. Приложение PLCосигурява висока надеждност на работата на оборудването; лесна поддръжка на устройствата за управление; ускорен монтаж и въвеждане в експлоатация на оборудването; бърза актуализация на алгоритмите за управление (включително на работещо оборудване).

В допълнение към преките ползи от използването PLC,обусловени от ниска цена и висока надеждност, има и косвени: става възможно внедряването на допълнителни функции без усложняване или оскъпяване на готовия продукт, което ще помогне за по-пълното реализиране на възможностите на оборудването. Голям асортимент PLCдава възможност да се намерят оптимални решения както за прости задачи, така и за сложна автоматизация на производството.

Софтуерни носители

Работната програма на изпълнителните органи на машината се задава с помощта на програмен носител.

Софтуерен носител е носител на данни, на който е записана управляващата програма.

Софтуерът може да съдържа и двете геометричен, така и технологична информация. Технологична информация осигурява определен цикъл на работа на машината, съдържа данни за последователността на пускане в действие на различни инструменти, промяна на режима на рязане и включване на режещата течност и др., и геометричен – характеризира формата, размерите на обработваните елементи на детайла и инструмента и взаимното им разположение в пространството.

Повечето общи софтуерни носители са:

карта - изработена от картон, оформена като правоъгълник, чийто един край е отрязан за ориентация при поставяне на картата в четеца. Програмата е написана чрез пробиване на дупки на мястото на съответните числа.

перфорирани ленти с осем песни (Фигура 5) 25,4 мм ширина. Транспортна пътека 1 служи за преместване на лентата (чрез барабан) в четящото устройство. Работните отвори 2, носещи информация, се пробиват със специално устройство, наречено перфоратор. Информацията се нанася върху перфорирана лента в рамки, всяка от които е интегрална частНАГОРЕ. В кадър можете да запишете само набор от команди, в които не се дава повече от една команда на всеки изпълнителен орган на машината (например в един кадър не можете да посочите движението на ЕМ както надясно, така и наляво);

Фигура 5- Перфорирана лента с осем песни

1 – кодови пътеки; 2 – основен ръб; 3 – номер на кодова песен; 4 – пореден номер на бита в кодовата комбинация

магнитна лента – двуслойна композиция, състояща се от пластмасова основа и работен слой от феромагнитен прахов материал. Информацията върху магнитната лента се записва под формата на магнитни удари, нанесени по дължината на лентата и разположени в рамката на UE с определена стъпка, съответстваща на зададената скорост на EUT. При четене на CP магнитните удари се преобразуват в управляващи импулси. Всеки удар съответства на един импулс. Всеки импулс съответства на определено (дискретно) движение на EUT; продължителността на това движение се определя от броя на импулсите, съдържащи се в рамката на магнитната лента. Такъв запис на команди за преместване на EUT наречен декодиран .

Декодирането се извършва с помощта на интерполатор , който преобразува кодираната геометрична информация за контура на въведената в него заготовка (на перфолента или от компютър) в последователност от управляващи импулси, съответстващи на елементарните движения на EUT. Декодираната програма се записва на магнитна лента с помощта на специално устройство, което включва: интерполиращо устройство с изход, предназначен за запис; лентов механизъм с магнитни глави за изтриване, запис и възпроизвеждане.

Информацията в декодирана форма се записва, като правило, на магнитна лента, а в кодирана форма - на перфолента или перфокарта. Магнитните ленти се използват в стругове със стъпкови двигатели, които изискват декодиран изглед на програмата.

Интерполацията е разработването на програма за движение на работно тяло (инструмент) по контура на повърхността на детайла, последователно в отделни секции (кадри).

Интерполаторът е CNC блок, отговорен за изчисляване на координатите на междинните точки от траекторията, която инструментът трябва да премине между точките, посочени в NC. Интерполаторът има като начални данни NC команда за преместване на инструмента от началната до крайната точка по контур под формата на сегмент от права линия, кръгова дъга и др.

За да се осигури точност на възпроизвеждане на траекторията от порядъка на 1 микрон (точността на сензорите за позициониране и точността на позициониране на калипера са от порядъка на 1 микрон), интерполаторът издава управляващи импулси на всеки 5...10 ms, което изисква висока производителност от то.

За да се опрости алгоритъма на интерполатора, даден криволинеен контур обикновено се формира от сегменти от прави линии или от кръгови дъги, като често стъпките на движение по различни координатни оси се извършват не едновременно, а последователно. Независимо от това, поради високата честота на контролните входове и инерцията на механичните задвижващи устройства, прекъснатата траектория се изглажда до плавен извит контур.

Интерполатор, част от CNC системата, изпълнява следните функции:

въз основа на цифровите параметри на участъка от обработвания контур (координати на началната и крайната точка на правата линия, стойността на радиуса на дъгата и др.), зададени от софтуерната програма, изчислява (с определена дискретност) координати на междинните точки на този участък от контура;

генерира управляващи електрически импулси, чиято последователност съответства на движението (с необходимата скорост) на изпълнителния орган на машината по траектория, минаваща през тези точки.

В системите Машините с ЦПУ се използват главно за линейни и линейно-кръгови интерполатори; първите осигуряват движението на инструмента между съседни референтни точки по прави линии, разположени под произволен ъгъл, а вторите - както по прави линии, така и по кръгови дъги.

Линейна интерполация– областите между дискретни координати са представени от права линия, разположена в пространството в съответствие с траекторията на режещия инструмент.

Кръгова интерполация– осигурява представянето на участък от контура на обработка под формата на дъга със съответния радиус. Възможностите на CNC устройствата позволяват да се осигури интерполация чрез описание на участък от контур със сложно алгебрично уравнение.

Спирална интерполация– спиралната линия се състои от два вида движения: кръгови в една равнина и линейни, перпендикулярни на тази равнина. В този случай може да се програмира или кръговото подаване или линейното подаване на трите използвани координати (оси) на машината.

Най-важната техническа характеристика на CNC системата е нейно разделителна способност или дискретност .

Дискретност– това е минимално възможното движение (линейно или ъглово) на изпълнителния орган на машината, съответстващо на един управляващ импулс.

Повечето съвременни CNC системи имат разделителна способност от 0,01 mm/импулс. Усвояват производството на системи с дискретност 0,001 mm/импулс.

CNC системите на практика изместват други видове системи за управление.

Класификация на системите с ЦПУ

Според технологичните възможности и характера на движение на работните органи CNC системите се разделят на три групи:

Позиционни системи осигуряват линейно движение на изпълнителния орган на машината по една или две координати. IO се движи от позиция в позиция с максимална скорост, а приближаването му до дадена позиция се извършва с минимална („пълзяща“) скорост. Пробивните и координатно-пробивните машини са оборудвани с такива CNC системи.

Контурни системи са предназначени да извършват работни движения по определена траектория със зададена скорост съгласно програмата за обработка. CNC системите, които осигуряват правоъгълно, праволинейно и извито оформяне, се класифицират като контурни (непрекъснати) системи, тъй като позволяват обработката на детайла по контур. В CNC системите с правоъгълно оформяне инструментът на машината се движи по координатните оси последователно, така че траекторията на инструмента има стъпаловидна форма и всеки елемент от тази траектория е успореден на координатните оси. Брой контролирани координати в такива системи достига 5 , А брой едновременно контролирани координати 4 . При CNC системите с праволинейно формоване движението на инструмента по време на рязане се разграничава по две координатни оси (X и Y). Тези системи използват двукоординатен интерполатор, който издава управляващи импулси към две захранващи задвижвания едновременно. Общ брой контролирани координати 2–5. CNC системите с извито оформяне ви позволяват да контролирате обработката на плоски и обемни детайли, съдържащи зони със сложни извити контури. CNC контурните системи имат стъпков двигател. С такива системи са оборудвани стругове, фрези и бормашини.

Комбинирани системи (универсални) имат характеристики както на позиционни, така и на контурни системи и са най-характерни за многофункционални машини (пробиване-фрезоване-пробиване).

При машините с CNC системи управлението се осъществява от програмен носител, на който се въвежда геометрична и технологична информация в цифров вид.

Отделна група включва машини с цифров дисплей и предварително зададени координати. Тези машини имат електроника устройство за задаване на координатите на желаните точки (предварително зададени координати) и напречна маса, оборудвана със сензори за положение, която дава команди за придвижване до желаната позиция. При което Всяка текуща позиция от таблицата се показва на екрана (дигитален дисплей) . В такива машини можете да използвате предварително зададени координати или цифров дисплей; Първоначалната работна програма се задава от оператора на машината.

В моделите на металорежещи машини с PU се добавя буквата F с цифра, за да се посочи степента на автоматизация:

F 1– машини с цифров дисплей и предварително зададени координати;

Е 2– машини с правоъгълни и позиционни CNC системи;

Е 3– машини с контурни праволинейни и криволинейни CNC системи;

Е 4– машини с универсална CNC система за обработка на позиционни контури.

Освен това към обозначението на модела CNC машина могат да се добавят префикси C1, C2, C3, C4 и C5, които обозначават различните модели CNC системи, използвани в машините, както и различните технологични възможности на машините. Например машина модел 16K20F3S1 е оборудвана с CNC система Kontur 2PT-71, машина модел 16K20F3S4 е оборудвана с EM907 CNC система и т.н.

За машини с циклични PU системи вписан в обозначението на модела индекс С , С операционна система – индекс Т (например 16K20T1). CNC осигурява управление на движението на работните части на машината и скоростта на тяхното движение по време на оформяне, както и последователността на цикъла на обработка, режима на рязане и различни спомагателни функции.

За характеризиране на CNC машини се използват следните показатели:

Клас на точност :н– нормална точност, П– повишена точност, IN- висока прецизност, А– особено висока точност, СЪС– свръхвисока точност (master machines);

Технологични операции , извършва се на машина : струговане, пробиване, фрезоване, шлайфане и др.;

Основни параметри на машината : за патронни машини– най-големият диаметър на монтирания продукт над рамката; за центровъчни и патронни машини– най-големият диаметър на детайла над опората; за прътостругови машиниметалорежещи машини – най-големият диаметър на обработвания прът; за фрезоване и пробиванеметалорежещи машини – габаритни размери (дължина, ширина) на работната повърхност на масата, диаметър на работната повърхност на кръглата ротационна маса; за пробиванеметалорежещи машини - най-голям диаметър на пробиване, диаметър на прибиращия се шпиндел и др.;

Количеството движение на работните части на машината – опора по две координати, маса по две координати, шпинделен възел по линейни и ъглови координати и др.;

Стойност на дискретност (стойност на разделението) минималната задача за движение по програмата (стъпка);

Точност и повторяемост на позиционирането по контролирани координати ;

Основно задвижване – тип, стойности на номинална и максимална мощност, ограничения на скоростта на шпиндела (стъпаловидни или безстепенни), брой работни скорости, брой автоматично превключвани скорости;

Машинно задвижване – координата, тип, номинални и максимални моменти, ограничения на скоростта на работните подавания и броя на скоростите на работните подавания, скоростта на бързо движение;

Брой инструменти – в инструментодържача, револвера, магазина за инструменти;

Тип смяна на инструмента – автоматични, ръчни;

Габаритни размери на машината и нейното тегло .

Според метода на изготвяне и въвеждане на контролната програма различавам:

CNC операционни системи(в този случай управляващата програма се изготвя и редактира директно на машината, по време на обработката на първата част от партидата или симулиране на нейната обработка);

адаптивни системи, за които се изготвя управляващата програма, независимо къде се обработва детайла. Освен това, независимото изготвяне на управляващата програма може да се извърши или с помощта на компютърна технология, включена в CNC системата на дадена машина, или извън нея (ръчно или с помощта на система за автоматизирано програмиране).

По ниво на технически възможности V международна практикаПриемат се следните обозначения за системи за цифрово програмно управление:

NC(Компютърно цифрово управление) - CNC;

HNC(Hand Numerical Control) - вид устройство с ЦПУ, при което операторът задава програма за обработка от дистанционното управление с помощта на клавиши, превключватели и др.;

SNC(Speiher Numerical Control) - CNC устройство, което има памет за съхраняване на цялата управляваща програма (програмата се съхранява във вътрешна памет);

ЦПУ– CNC устройството ви позволява да управлявате една CNC машина; устройството съответства на структурата на управляващия миникомпютър или процесор; разширява функционалността на управлението на програмата, става възможно съхраняването на програмната програма и редактирането й на работното място, интерактивна комуникация с оператора, широки възможности за корекция, възможност за промяна на програмата по време на нейната работа и др.;

D.N.C.(Direct Numerical Control) – системи от по-високо ниво, които осигуряват: управление на група машини наведнъж от общ компютър; съхраняване на много значителен брой програми в паметта; взаимодействие със спомагателни GPS системи (транспортиране, съхранение); избор на начално време за обработка на определен детайл; отчитане на времето за работа и престоите на оборудването и др.

По брой информационни потоци CNC системите се делят на затворени, отворени и адаптивни.

Системи с отворен цикълсе характеризират с наличието на един поток от информация, идващ от четящото устройство към изпълнителния орган на машината. Механизмите на такива системи използват стъпкови двигатели. Това е главно устройство, чиито сигнали се усилват по различни начини, например с помощта на хидравличен усилвател на въртящия момент, чийто вал е свързан към водещия винт на захранващото задвижване. В система с отворен цикъл няма сензор за обратна връзка и следователно няма информация за действителното положение на изпълнителните механизми на машината.

Затворени системиЦПУ се характеризират с два потока информация - от четящото устройство и от сензора за обратна връзка по пътя. В тези системи несъответствието между зададените и действителните стойности на изместване на изпълнителните органи се елиминира поради наличието на обратна връзка.

Адаптивни системиЦПУ се характеризират с три информационни потока: 1) от четящото устройство; 2) от сензор за обратна връзка по пътя; 3) от сензори, инсталирани на машината и наблюдаващи процеса на обработка според такива параметри като износване на режещия инструмент, промени в силите на рязане и триене, колебания в резервите и твърдостта на материала на детайла и др. Такива програми ви позволяват да коригирайте програмата за обработка, като вземете предвид реалните условия на рязане.

Използването на определен тип CNC оборудване зависи от сложността на изработвания детайл и серийното производство. Колкото по-малък е производственият обем, толкова по-голяма технологична гъвкавост трябва да притежава машината.

При производството на детайли със сложни пространствени профили в единични дребномащабни производства използването на CNC машини е почти единственото технически оправдано решение. Това оборудване също е препоръчително да се използва в случаите, когато не е възможно бързо да се произведе оборудване. При масово производство също е препоръчително да се използват машини с ЦПУ. Напоследък автономните машини с ЦПУ или системи от такива машини се използват широко в условията на преконфигурирано мащабно производство.

Основната характеристика на CNC машината е, че тя работи по управляваща програма (CP), на която се записват работният цикъл на оборудването за обработка на определен детайл и технологичните режими. Когато сменяте част, обработвана на машина, просто трябва да промените програмата, което намалява трудоемкостта на смяната с 80...90% в сравнение с трудоемкостта на тази операция на ръчно управлявани машини.

Основен предимства на CNC машините:

производителността на машината се увеличава с 1,5...2,5 пъти в сравнение с производителността на подобни машини с ръчно управление;

съчетава гъвкавостта на универсалното оборудване с точността и производителността на автоматична машина;

намалява нуждата от квалифицирани работници - машинни оператори, а подготовката на производството се прехвърля в областта на инженерния труд;

части, произведени по същата програма. Те са взаимозаменяеми, което намалява времето за монтажни работи по време на монтажния процес;

времето, необходимо за подготовка и преминаване към производството на нови части, е намалено, благодарение на предварителна подготовкапрограми, по-просто и по-универсално технологично оборудване;

Намалява се времето за цикъл за производство на детайли и се намалява запасът от незавършено производство.

Контролни въпроси:

Какво е софтуерно управление на машинни инструменти? Какви видове PU машини познавате?

Какво означава CPU машини?

Какво е инструментална машина с ЦПУ? Какви CNC системи познавате?

Каква е основната характеристика на машините с ЦПУ?

Избройте основните предимства на използването на CNC машини?

Координатни оси и структури на движение на CNC машини

Използват се всички CNC машини единна системакоординатни обозначения, препоръчани от стандарта ISO - R841: 1974. Координатите показват позицията на оста на въртене на шпиндела на машината или детайла, както и линейните или кръгови движения на подаване на инструмента или детайла. В този случай обозначението на координатните оси и посоката на движение в машинните инструменти са зададени така, че програмирането на операциите на обработка да не зависи от това дали инструментът или детайлът се движат или не. Основата е движението на инструмента спрямо координатната система на неподвижния детайл.

Стандартната координатна система е дясна правоъгълна система, свързана с детайла, чиито оси са успоредни на линейните водачи на машината.

Всички линейни движения се разглеждат в координатната система х , Y , З . Кръгово движение по отношение на всяка от координатните оси се обозначават с главни букви на латинската азбука : A, B, C (Фигура 6) Във всички машини оста Z съвпада с оста на шпиндела на основното движение, т.е. (в машини от струговата група). Ако има няколко шпиндела, шпинделът, перпендикулярен на работната повърхност на масата, върху която е монтиран детайлът, се избира като основен.

Фигура 6- Стандартна координатна система в машини с ЦПУ

Движение на оста З в положителна посока трябва да съответства на посоката изтегляне на инструмента от детайла . При пробивни и пробивни машини обработката се извършва, когато инструментът се движи в отрицателна посока по оста Z.

ос х за предпочитане трябва да бъдат разположени хоризонтално и успоредно на монтажната повърхност на детайла. При машини с въртящ се детайл (струг) движението по оста X е насочено по радиуса на детайла и успоредно на напречните водачи. Положително движение на оста х възниква, когато инструментът , монтиран в основния държач на инструмента на напречния плъзгач, се отдалечава от оста на въртене заготовки.

На машини с въртящи се инструменти (фрезоване, пробиване) с хоризонтална Z ос положително движение по оста х насочен надясно, когато гледате от шпиндела на главния инструмент към детайла. При вертикална ос Z положителното движение по оста X е надясно за едноколонни машини, а за двуколонни машини - от шпиндела на главния инструмент към лявата колона.

Положителна посока на оста Y трябва да бъде избран така, че оста Y, заедно с осите Z и X, да образуват дясна правоъгълна координатна система. За да направя това, използвам правилото на дясната ръка: палец - оста X, показалец - оста Y, среден пръст - оста Z ( чертеж).

Ако в допълнение към основните (първични) линейни движения по осите X, Y и Z има вторични движения, успоредни на тях, тогава те се обозначават съответно U, V, W. Ако има третични движения, те се обозначават P, Q и R.

Първичните, вторичните и третичните движения на работните части на машината се определят в зависимост от разстоянието на тези тела от главния шпиндел.

Вторичните ротационни движения, успоредни или не успоредни на осите A, B и C, се означават с D или E.

Методи и начало на координатите

При настройка на CNC машина всеки изпълнителен елемент се монтира в определена начална позиция, от която се движи при обработката на детайла на строго определени разстояния. Това позволява на инструмента да премине през посочените референтни точки на пътя. Големините и посоките на движение на изпълнителния орган от една позиция в друга са посочени в NC и могат да се извършват на машината по различни начини в зависимост от конструкцията на машината и CNC системата. Съвременните машини с ЦПУ използват два метода за отчитане на движенията: абсолютни и относителни (на стъпки).

Метод на абсолютни координати – позицията на началото на координатите е фиксирана (неподвижна) за цялата програма за обработка на детайла. При компилиране на програма се записват абсолютните стойности на координатите на последователно разположени точки, посочени от началото на координатите. При обработка на програма, координатите се броят от този произход всеки път, което елиминира натрупването на грешки при движение по време на обработка на програмата.

Относителен координатен референтен метод – всеки път за нулева позиция се приема позицията на изпълнителния орган, която той заема преди да премине към следващата референтна точка. В този случай стъпките на координатите се записват в програмата за последователно преместване на инструмента от точка в точка. Този референтен метод се използва в CNC контурни системи. Точността на позициониране на задвижващия механизъм в дадена референтна точка се определя от точността на обработка на координатите на всички предишни референтни точки, започвайки от първоначалната, което води до натрупване на грешки при движение по време на програмна обработка.

За по-лесно програмиране и настройка на машини с ЦПУ, началото на координатите в някои случаи може да бъде избрано навсякъде в рамките на ударите на изпълнителните органи. Този произход на координатите се нарича " плаваща нула" и се използва главно при машини за пробиване и пробиване, оборудвани със системи за позициониране с ЦПУ.

Разработване на контролни програми

При разработването на контролна програма е необходимо:

проектиране на технология за обработка на маршрута под формата на последователност от операции с избор на режещи и спомагателни инструменти и устройства;

разработване на операционна технология с изчисляване на режимите на рязане и определяне на траекториите на движение на режещите инструменти;

определят координатите на опорните точки за траекториите на движение на режещите инструменти;

съставя изчислителна и технологична карта и карта за настройка на машината;

кодиране на информация;

поставете информация на програмния носител и я изпратете в паметта на CNC устройството на машината или я въведете ръчно на дистанционното управление на CNC устройството;

проверете и, ако е необходимо, коригирайте програмата.

За програмиране се нуждаете от чертеж на детайла, ръководство за работа на машината, инструкции за програмиране, каталог с режещи инструменти и стандарти за условията на рязане.

Съгласно GOST 20999-83 програмните елементи се записват в определен ред под формата на последователност от кадри и с помощта на съответните символи (вижте таблица 1).

Таблица 1 Значения на контролни знаци и знаци

|

Символ |

Значение |

|

Ъгъл на завъртане около оста X |

|

|

Ъгъл на завъртане около оста Y |

|

|

Ъгъл на завъртане около оста Z |

|

|

Втора функция на инструмента |

|

|

Функция второ подаване |

|

|

Първа функция (скорост на подаване) |

|

|

Подготвителна функция |

|

|

Корекция на дължината на инструмента |

|

|

Параметър на ъглова интерполация или стъпка на резбата, успоредна на оста X |

|

|

Параметър на ъглова интерполация или стъпка на резбата, успоредна на оста Y |

|

|

Параметър на ъглова интерполация или стъпка на резбата, успоредна на оста Z |

|

|

Помощна функция |

|

|

Номер на рамката |

|

|

Третична дължина на пътуването, успоредна на оста X |

|

|

Третична дължина на пътуването, успоредна на оста Y |

|

|

Бързо движение по оста Z или третична дължина на движение, успоредна на оста Z |

|

|

Основна функция на движение (скорост) |

|

|

Първа функция на инструмента |

|

|

Вторична дължина на хода, успоредна на оста X |

|

|

Вторична дължина на движение, успоредна на оста Y |

|

|

Вторична дължина на движение, успоредна на оста Z |

|

|

Дължина на първичния ход, успоредна на оста X |

|

|

Основна дължина на движение, успоредна на оста Y |

|

|

Дължина на първичния ход, успоредна на оста Z |

|

|

Символ, показващ края на блок на управляваща програма |

|

|

Знак, указващ началото на контролната програма |

|

|

Математически знак |

|

|

Математически знак |

|

|

Десетичен знак |

Програмен блок (фраза)- последователност от думи, подредени в определен ред и носещи информация за една технологична работна операция (Фигура 8).

Програмна дума– поредица от символи, които са в определена връзка като едно цяло.

Фигура 8– Програмен блок

Всеки блок от управляващата програма трябва да съдържа:

думата „номер на рамката“;

информационни думи или дума (не може да се използва);

Символ "Край на рамка";

табулатор (може да бъде пропуснат). Когато използвате тези символи, те се поставят преди всяка дума в рамката на UE, с изключение на думата „Номер на рамка“.

думата (или думите) „Подготвителна функция“;

думите „Движения на размерите“, които се препоръчват да бъдат написани в следната последователност от символи: X, Y, Z, U, V, W, P, Q, R, A, B, C;

думите „Интерполационен параметър“ или „Стъпка на резбата“ I, J, K;

думата (или думите) „Feed Function“, които се отнасят само за определена ос и трябва да следват непосредствено думите „Dimensional Move“ по тази ос; думата „Функция на подаване“, отнасяща се до две или повече оси, трябва да следва думата „Движение на размерите“;

думата „Основна функция на движение“;

думата (или думите) „функция на инструмента“;

думата (или думите) „спомагателна функция“.

Редът и множеството думи за писане с адреси D, E, H, U, V, W, P, Q, R, използвани в стойности, различни от приетите, са посочени под формата на конкретно устройство с ЦПУ.

В рамките на един NC кадър не трябва да се повтарят думите „Размерни движения“ и „Интерполационен параметър“ или „Стъпка на резбата“; Думите „Подготвителна функция“, включени в същата група, не трябва да се използват.

След символа „Основна рамка“ (:), цялата информация, необходима за стартиране или възобновяване на обработката, трябва да бъде записана в NC. Този символ се използва за идентифициране на началото на програма на носителя за съхранение.

Всяка дума в рамките на UE трябва да се състои от символ за адрес (главна буква от латинската азбука според таблицата), математически знак „+“ или „-“ (ако е необходимо), поредица от числа.

Думите в UE могат да бъдат написани по един от двата начина: без използване на десетична запетая (позицията на десетичната запетая се подразбира) и с нейното използване (явната позиция на десетичната запетая). Явна десетична запетая се обозначава със символа "DS". Предвидената позиция на десетичната точка трябва да бъде дефинирана в спецификациите на конкретното CNC устройство.

Когато пишете думи с десетичен знак, думите, които нямат десетичен знак, трябва да се третират като цели числа от CNC. В този случай незначителните нули, които се появяват преди и/или след знака, могат да бъдат пропуснати: X.03 означава размер от 0,03 mm по оста X; X1030 – размер 1030.0 mm по оста X.

Понастоящем при програмирането по-често се използва адресният метод за запис на информация върху перфолента. Информацията на всеки кадър е разделена на два вида: 1) буква (адрес), обозначаваща изпълнителния орган на CNC системата (или машинния инструмент), на който е дадена командата; 2) числото, следващо адреса и указващо количеството на движение на изпълнителния орган на машината (със знак „+“ или „-“) или въвеждане на код (например количество подаване и др.). Буквата и цифрата след нея са дума. Един програмен блок се състои от една, две или повече думи.

Кодираният запис на редица NC рамки за обработка на детайл на струг може да има следната форма:

№ 003 X +000000 - преместване на фрезата до нулевата точка по оста X;

№ 004 Z +000000 - преместване на фрезата до нулевата точка по оста Z;

№ 005 G26 - команда за работа на стъпки

№ 006 G10 X -006000 - G10 -линейна интерполация (праволинейна

път на движение)

No 007 X -014000 F10080

№ 008 Z +000500 F10600

№ 009 X +009500 F70000

№ 010 X +002000 Z -001000 F10100

………………………………………………………..

…………………………………………………………….

№………M102

Числата след буквите определят броя на цифрите на числовата част на дадена дума. В скоби на адресите X, Z, I, K са посочени възможните цифри на числа, изразяващи геометрична информация при различни режими на работа на ЦПУ. Тази информация се записва под формата на определен брой импулси (броят милиметри движение на ЕО, разделен на дискретността на тяхната обработка).

Дума (или думи ) "Подготвителна функция" трябва да се изрази с кодов символ в съответствие с таблица 2.

Таблица 2 - Подготвителни функции

|

Обозначаване функции |

Функционална стойност |

|

Позициониране. Придвижване с висока скорост до дадена точка. Предходно зададеното подаване при рязане не се отменя |

|

|

Линейна интерполация. Придвижване с програмирано подаване по права линия до точка |

|

|

Кръгова интерполация, съответно по посока на часовниковата стрелка и обратно на часовниковата стрелка |

|

|

Забавяне на обработката за определено време, което се задава от контролния панел или в рамката |

|

|

Временно спиране. Продължителността на спирането не е ограничена. Машината се пуска в действие с натискане на бутон |

|

|

Параболична интерполация. Параболично движение с програмирано подаване |

|

|

Овърклок Плавно увеличаване на скоростта на подаване до програмирана стойност в началото на движението |

|

|

Спиране в края на рамката. Плавно намаляване на скоростта на подаване до фиксирана стойност |

|

|

Интерполационни равнини съответно XY,XZ,YZ |

|

|

Нарязване на резба с постоянна, съответно нарастваща и намаляваща стъпка |

|

|

Отмяна на компенсацията на инструмента, определена от една от функциите G41-G52 |

|

|

Корекция на диаметъра или радиуса на инструмента по време на контрол на контура. Режещият инструмент е разположен съответно отляво и отдясно на детайла |

|

|

Компенсацията на диаметъра или радиуса на инструмента е съответно положителна и отрицателна |

|

|

Диаметър на инструмента или корекция на радиуса за право формоване: G45+/+,G46+/-,G47-/-,G48-/+,G49 0/+,G50 0/-,G51 +/0, |

|

|

Отмяна на линейно изместване, определено от една от функциите G54-G59 |

|

|

Линейно изместване с координати X,Y,Zи съответно в равнините XY, XZ, YZ |

|

|

Потупване на резби |

|

|

Анулиране на стандартен цикъл, определен от една от функциите G81-G89 |

|

|

Постоянни цикли |

|

|

Абсолютен размер. Преброяване на движения в абсолютна координатна система с начало в нулевата точка на CNC системата |

|

|

Размер в стъпки. Преброяване на движенията спрямо предходната програмирана точка |

|

|

Монтаж на акумулатори за абсолютна позиция |

|

|

Скоростта на подаване като обратна функция на времето |

|

|

Подавателна единица за минута и съответно за оборот |

|

|

Единица за скорост на рязане (m/min) |

|

|

Основна единица за движение (rpm) |

Забележка: G07,G10-G16,G20,G32,G36-G39,G60-G62,G64-G79,G98,G99 са резервни кодове.

Всички размерни движения трябва да бъдат посочени в абсолютни стойности или стъпки. Контролният метод трябва да бъде избран от една от подготвителните функции: G90 (абсолютен размер) или G91 (инкрементален размер ).

Адресът на всяка дума „Дименсионално движение“ е последван от две цифри, първата от които показва броя на цифрите преди подразбиращата се десетична запетая, разделяща цялата част на числото от дробната част, втората - броя на цифрите след десетичната запетая. Ако е възможно да се пропуснат нулите пред първата значима цифра и след последната значима цифра в думите „Dimensional Moves“, адресът „Dimensional Moves“ трябва да бъде последван от три цифри. Ако нулите пред първата значима цифра са пропуснати, тогава първата цифра трябва да бъде нула. Ако нули след значеща цифра са пропуснати, нулата трябва да е последната цифра.

Всички линейни движения трябва да бъдат изразени в милиметри и техните десетични части. Всички ъглови размери са дадени в радиани или градуси. Разрешено е ъгловите размери да се изразяват в десетични части от оборота.

Ако CNC устройството позволява размерите да бъдат посочени в абсолютни стойности (положителни или отрицателни) в зависимост от произхода на координатната система, тогава математическият знак („+“ или „-“) е част от думата „Движение на размерите“ и трябва да предхожда първата цифра на всяко измерение.

Ако абсолютните размери винаги са положителни, тогава не се поставя знак между адреса и числото след него, а ако са положителни или отрицателни, тогава се поставя знак.

Ако CNC устройството позволява определяне на размери на стъпки, тогава математически знак трябва да предшества първата цифра на всеки размер, указващ посоката на движение.

Движението на инструмента по сложна траектория се осигурява от специално устройство - интерполатор.Интерполацията на линейни и дъгови сегменти се извършва отделно по участъци от дадена траектория. Всяка от секциите може да бъде записана в един или повече кадъра на управляващата програма.

Функционалното естество на интерполирания участък от траектория (права линия, кръг, парабола или крива от по-висок ред) се определя от съответнияподготвителна функция (G01 – G03, G06). Задаване на параметри на интерполацияизползват се адреси I, J, K, използването им за определяне на геометричните характеристики на кривите (например център на кръгова дъга, радиуси, ъгли и др.). Ако е необходимо да се изпише математически знак (“+” или “-”) заедно с параметрите на интерполацията, той трябва да следва знака за адрес и преди цифровите знаци. Ако няма знак, тогава се приема знакът „+“.

Началната точка на всяка интерполационна секция съвпада с крайната точка на предишната секция, така че не се повтаря в новия кадър.Всяка следваща точка, разположена върху тази интерполационна секция и имаща определени координати, съответства на отделен кадър от информация с адреси на движение X, Y или Z.

Съвременните CNC устройства имат "вградени" функции в своя софтуер за извършване на проста интерполация. Така в струговете с ЦПУ фаска под ъгъл от 45° се определя от адреса СЪСсъс знак и краен размер по координатата, по която се обработва детайла преди фаската. Подпишете се под адреса СЪСтрябва да съвпада със знака за обработка по координатата X (Фигура а).Посоката по Z координатата се определя само в отрицателна посока.

За да зададете дъга, посочете координатите на крайната точка на дъгата и радиуса под адреса R с положителен знак при обработка по посока на часовниковата стрелка и отрицателен при обработка обратно на часовниковата стрелка (Фигура 9).

Фигура 9- Програмиране на фаски (а) и дъги (б) на CNC струг

Подаването и скоростта на главното движение са кодирани в числа, чийто брой цифри е посочен във формата на конкретно устройство с ЦПУ. Избортип фураж G93 (подаване в инверсна функция на времето), G94 (подаване на минута), G95 (подаване на оборот).

Избортип основно движение трябва да се извърши от една от подготвителните функции:G96 (постоянна скорост на рязане) или G97 (обороти в минута).

Основният метод за кодиране на емисията е методът на директно обозначаване,в който трябва да се използват следните единици: милиметър в минута - подаването не зависи от скоростта на главното движение; милиметър на оборот - подаването зависи от скоростта на основното движение; радиани в секунда (градуси в минута) – Подаване се отнася само за кръгово движение. При директно кодиране на скоростта на главното движение числото показва ъгловата скорост на шпиндела(радиани в секунда или обороти в минута) или скорост на рязане (метри в минута). Например, ако скоростта на шпиндела в програмата е зададена на S - 1000, това означава, че шпинделът се върти по посока на часовниковата стрелка със скорост 1000 об./мин.(Ако няма знак минус, шпинделът се върти обратно на часовниковата стрелка).