mrp информационни системи. Основи на системите от клас MRP-MRPII. Обща характеристика на MRP системите

MRP системи

Планиране на материалните изисквания

В началото на 60-те години. Във връзка с нарастващата популярност на изчислителните системи възниква идеята да се използват техните възможности за планиране на дейността на предприятието, включително производствените процеси. Необходимостта от планиране се дължи на факта, че по-голямата част от закъсненията в производствения процес са свързани със забавяне на получаването на отделни компоненти, в резултат на което, като правило, успоредно с намаляване на ефективността на производството, има е излишък от материали в складове, пристигнали навреме или по-рано. Освен това поради дисбаланса в доставката на компоненти възникват допълнителни усложнения при отчитането и проследяването на тяхното състояние в производствения процес, т.е. всъщност беше невъзможно да се определи например към коя партида принадлежи даден съставен елемент във вече сглобен готов продукт.

За предотвратяване на подобни проблеми е разработена методология за планиране на материалните нужди. MRP (Планиране на материалните изисквания). Внедряването на система, която работи по тази методология, е компютърна програма, която ви позволява оптимално да регулирате доставката на компоненти към производствения процес, контролирайки наличностите в склада и самата производствена технология. Основната задача MRPе осигуряване на наличност на необходимото количество необходими материали-компоненти по всяко време в рамките на плановия период, заедно с евентуално намаляване на постоянните наличности. Преди да опиша самата структура MRP, е необходимо да се изброят основните понятия.

Материалиса суровини и отделни компоненти, които съставляват крайния продукт. В бъдеще няма да правим разлика между понятията "материал" и "компонент".

MRP-система, MRP -програма - компютърна програма, работещи по регламентирания алгоритъм MRP-методология. Той обработва файлове с данни (входни елементи) и генерира файлове с резултати въз основа на тях.

Материално състояниее основният индикатор за текущото състояние на материала: дали материалът е на склад, запазен за други цели, присъства в текущи поръчки или поръчка за него е само планирана. По този начин статусът на материала описва уникално степента на готовност на всеки материал да бъде пуснат в производствения процес.

Безопасен запасматериалът е необходим за поддържане на производствения процес в случай на непредвидени и неизбежни забавяния на доставката му.

Необходимост от материал v MRP-програмата е определена количествена единица, която отразява необходимостта от поръчване на този материал, възникнала в даден момент от периода на планиране. Има концепции за общото изискване за материала, което показва количеството, което трябва да бъде пуснато в производството, и нетното изискване, при чието изчисление се отчита наличието на всички застрахователни и запазени запаси от този материал. Поръчка се създава автоматично в системата, когато възникне ненулево нетно търсене.

Процесът на планиране включва функциите за автоматично създаване на предложения за поръчки за покупка и/или вътрешно производство на необходимите материални компоненти. MRPСистемата оптимизира времето за доставка на компонентите, като по този начин намалява производствените разходи и повишава ефективността.

Основните предимства на използването на такава система в производството са:

- гарантиране на наличността на необходимите компоненти и намаляване на закъсненията при доставката им и следователно увеличаване на производството на готови продукти без увеличаване на броя на работните места и тежестта върху производствено оборудване;

- намаляване на производствените дефекти в процеса на сглобяване на готови продукти, произтичащи от използването на компоненти, които не отговарят на технологията;

- рационализиране на производството поради контрола на състоянието на материалите, което позволява еднозначно проследяване на целия път на конвейера, от създаването на поръчка за даден материал до позицията му във вече сглобен готов продукт. Постига се пълна надеждност и ефективност на производственото счетоводство.

основната цел MRP- системи за формиране, контрол и, ако е необходимо, промяна на моментите на поръчките по такъв начин, че всички необходими за производството материали да пристигат едновременно.

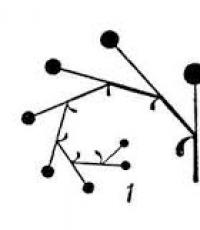

На практика MRPе информационна система, която може да бъде логически представена с помощта на диаграма (фиг. 1). Ето основните информационни елементи MRP-системи.

Фигура 1 - Входни елементи и резултати от работа MRP-системи

Описание на състоянието на материалите (Файл за състоянието на инвентара) е основният входен елемент MRP-програми. Тя трябва да отразява най-пълната информация за всички материали, необходими за производството на крайния продукт. Този елемент определя статусвсеки материал, участващ в производствения процес.

Производствена програма (Основен производствен график) е оптимизиран график за разпределение на времето за производство на необходимата партида готова продукция за планирания период или диапазон от периоди. Първо се създава пробна производствена програма, която впоследствие се тества за осъществимост чрез допълнително изпълнение CRP-система ( Планиране на изискванията за капацитет), което определя дали има достатъчно производствен капацитет за неговото изпълнение. Ако производствената програма бъде призната за изпълнима, тя автоматично се формира в основната и става входен елемент. MRP-системи.

Това е необходимо, тъй като рамката на изискванията за ресурси е прозрачна MRP- система, която формира на базата на производствената програма график за възникване на материални изисквания. Въпреки това, в случай на липса на редица материали или невъзможност за изпълнение на плана за поръчка за поддържане на продаваемия по отношение на CRPпроизводствена програма, MRPСистемата от своя страна показва необходимостта от корекции в нея.

Списък на компонентите на крайния продукт (Файл със сметки) е списък на материалите и тяхното количество, необходимо за производството на крайния продукт. По този начин всеки краен продукт има свой собствен списък с компоненти. Освен това съдържа описание на структурата на крайния продукт, т.е. пълна информация за технологията на сглобяване. Изключително важно е да се поддържа точността на всички вписвания в този елемент и да се коригират съответно, когато се правят промени в структурата и/или производствената технология на крайния продукт.

Припомнете си, че всеки от горните входни елементи е използван компютърен файл с данни MRP-програма. В момента MRP-системите са внедрени на голямо разнообразие от хардуерни платформи и са включени като модули в повечето финансови и икономически системи.

Работен цикъл MRPсе състои от следните основни стъпки:

- Системата, анализирайки приетата програма, определя оптималния производствен график за планирания период.

- Материалите, които не са включени в производствената програма, но присъстват в текущите поръчки, са включени в планирането като отделна позиция. На тази стъпка, въз основа на одобрената производствена програма и заявки за компоненти, които не са включени в нея, за всеки отделен материал се изчислява общото изискване в съответствие със списъка на компонентите на крайния продукт.

- Въз основа на общото изискване, като се вземе предвид текущото състояние на материала, нетното изискване се изчислява за всеки период от време и за всеки материал, като се използва посочената формула. Ако нетното изискване за материал е по-голямо от нула, тогава системата автоматично създава поръчка за него.

- Всички поръчки, създадени преди текущия период на планиране, се преглеждат и променят, ако е необходимо, за да се предотвратят преждевременни доставки и забавяния.

Така в резултат на работата MRP-програмите се правят редица промени в съществуващите поръчки и при необходимост се създават нови за осигуряване на оптимална динамика на движение производствен процес. Тези промени ще се актуализират автоматично описание на състоянието на материалите, тъй като създаването, анулирането или модифицирането на поръчка, съответно, засяга състоянието на материала, за който се отнасят. В резултат на работата MRP-програмата създава план за поръчка за всеки отделен материал за целия период на планиране, чието изпълнение е необходимо за подпомагане на производствената програма.

Основни резултати MRP-системите са както следва:

- План за поръчка (Планиран график за поръчки) - определя колко от всеки материал трябва да бъде поръчан във всеки разглеждан период от време през периода на планиране. Планът за поръчка е ръководство за по-нататъшна работа с доставчици и по-специално определя производствената програма за вътрешно производство на компоненти, ако има такива.

- Промени в плана за поръчка (Промени в планираните поръчки) - представляват модификации на предварително планирани поръчки. Редица поръчки могат да бъдат отменени, променени или забавени, както и пренасрочени за друг период. Също MRP- системата генерира някои вторични резултати под формата на отчети, чиято цел е да привлече вниманието към „тесни места“ през периода на планиране, т.е. тези периоди от време, когато е необходим допълнителен контрол върху текущите поръчки, както и да уведомява навреме за възможни системни грешки, възникнали по време на работата на програмата. Така, MRP- системата генерира следните допълнителни отчети за резултати:

- Доклад за тесни места при планиране- има за цел да информира предварително потребителя за периодите през периода на планиране, които изискват специално внимание и които може да изискват външна намеса на ръководството. Типични примери за ситуации, които трябва да бъдат отразени в този отчет, могат да бъдат неочаквано закъснели поръчки за компоненти, излишък от запаси в складове и т.н.

- Изпълнителен доклад- е основният индикатор за правилна работа MRP-системи и има за цел да уведомява потребителя за критични ситуации, възникнали в процеса на планиране, като например пълно изчерпване на застрахователните запаси за отделни компоненти, както и за всички системни грешки, които възникват по време на работа MRP-програми.

- Доклад за прогноза- представлява информация, използвана за прогнозиране на възможни бъдещи промени в обемите и характеристиките на произвежданите продукти, получена в резултат на анализа на текущия ход на производствения процес и отчетите за продажбите. Прогнозният отчет може да се използва и за дългосрочно планиране на материалните нужди.

Така че използването MRP- системите за планиране на производствените изисквания ви позволяват да оптимизирате времето за получаване на всеки материал, като по този начин значително намалявате складовите разходи и улеснявате производственото счетоводство.

ERP системи

Поради подобрения в системата MRPIIи тяхното по-нататъшно функционално разширяване се появи клас системи ERP(термин ERPбеше въведена от независимата изследователска компания Gartner Group в началото на 90-те години). ERPсистемите са предназначени не само за производствени предприятия, те също така ефективно ви позволяват да автоматизирате дейностите на компаниите, предоставящи услуги. ERPе резултат от повече от четиридесет години еволюция на управлението и информационните технологии.

Исторически концепция ERPеволюира от по-прости концепции MRP (Планиране на материалните нужди- Планиране на материалните изисквания) и MRPII (Планиране на производствените ресурси- Планиране на производствените ресурси). Грубо казано, ERPе разширение на тези две технологии, което ви позволява да автоматизирате не само оперативната дейност на фирмата, но и финансовите дейности, счетоводството, персонала, счетоводството на заплатите и т.н. използвано в ERP-системи, софтуерни инструменти ви позволяват да извършвате планиране на производството, да симулирате потока от поръчки и да оценявате възможността за тяхното изпълнение в услугите и подразделенията на предприятието, свързвайки го с продажбите.

ERPе методология, която управлява и планира разпределението на всички налични ресурси на предприятието, които са необходими за организиране на работата на така наречения логистичен конвейер, който включва покупки, производство, счетоводство за изпълнение на поръчки на клиенти. Приложение ERP-системите са често срещани в много области на бизнеса, по-специално в различни видове производство, разпространение и предоставяне на услуги. Повечето производители имат стандартни решения, персонализирани за общи видове бизнес.

Терминът " ERP система» ( Планиране на корпоративните ресурси- Управление на ресурсите на предприятието) може да се използва в две значения. Първо, то - информационна система за идентифициране и планиране на всички ресурси на предприятието, които са необходими за продажби, производство, покупки и счетоводство в процеса на изпълнение на поръчки на клиенти. Второ(в по-общ контекст), това е - методология за ефективно планиране и управление на всички ресурси на предприятието, които са необходими за продажби, производство, покупки и счетоводство при изпълнение на поръчки на клиенти в областта на производството, дистрибуцията и предоставянето на услуги.

Съкращение ERPизползва се за обозначаване на сложни системи за управление на предприятието. Ключов термин ERPе Предприятие- Предприятието и едва след това - планиране на ресурсите. Истинската съдба ERP- в интегрирането на всички отдели и функции на компанията в единна компютърна система, която може да обслужва всички специфични нужди на отделните отдели.

Най-трудната част е изграждането единична система, който ще обслужва всички искания на служителите на финансовия отдел и в същото време ще зарадва отдела за персонал, склада и други отдели. Всеки от тези отдели обикновено има собствена компютърна система, оптимизирана за конкретната му работа. ERPги комбинира в една интегрирана програма, която работи с една база данни, така че всички отдели да могат по-лесно да споделят информация и да комуникират помежду си. Този интегриран подход обещава да бъде много възнаграждаващ, ако компаниите могат да направят системата правилно.

Вземете например обработката на поръчки. Обикновено, когато клиент направи поръчка, клиентът започва дълго пътуване от една папка до друга. В същото време информацията за поръчката се „забива“ едновременно в една компютърна система, след това в друга. Това небързано пътуване води до забавено изпълнение на поръчките и тяхната загуба, а също така причинява грешки при многократно въвеждане на информация в различни системи. Междувременно в точния момент никой в компанията не може да каже какво е реалното състояние на поръчката, защото служителят на фронт-офиса не може да погледне в компютрите на склада и да каже дали стоката вече е изпратена или не. И разгневеният клиент чува само: „Моля, обадете се в склада!“

ERPзаменя старите разнородни компютърни системи за финанси, управление на персонала, производствен контрол, логистика, склад с една унифицирана система, състояща се от софтуерни модули, които повтарят функционалността на старите системи. Програмите, обслужващи финанси, производство или склад, вече са свързани помежду си и от един отдел можете да разглеждате информацията на друг. ERPСистемите на повечето доставчици са достатъчно гъвкави и лесно адаптивни, те могат да се инсталират в модули, без да се налага да купувате целия пакет наведнъж. Например, много компании първоначално купуват само финансови или HR модули, оставяйки автоматизацията на други функции за бъдещето.

ERP- системата автоматизира процедурите, които формират бизнес процесите. Например изпълнението на поръчка на клиента: приемане на поръчката, нейното поставяне, изпращане от склада, доставка, фактуриране, получаване на плащане. ERP- системата "прихваща" поръчката на клиента и служи като своеобразна пътна карта, по която се автоматизират различни стъпки по пътя към изпълнение на поръчката. Когато представител на предния офис въведе поръчка за продажба в ERP-система, той има достъп до цялата информация, необходима за стартиране на поръчката за изпълнение. Например, той веднага получава достъп до кредитния рейтинг на клиента и неговата история на поръчките от финансовия модул, научава за наличността на стоки от модула склад и графика за доставка на стоки от модула логистика.

Служителите, работещи в различни отдели, виждат една и съща информация и могат да я актуализират в своята част. Когато един отдел приключи работата по поръчка, поръчката автоматично се препраща към друг отдел в самата система. За да разберете къде е била поръчката в даден момент, трябва само да влезете и да проследите напредъка на поръчката. Тъй като целият процес вече е прозрачен, поръчките на клиентите се изпълняват по-бързо и с по-малко грешки от преди. Същото се случва и с други важни процеси, като създаване на финансови отчети, ведомост за заплати и т.н.

Това е ролята ERPсистемите са идеални. Реалността е малко по-сурова. Да се върнем към същите папки за документи. Този процес може да не е ефективен, но е прост и познат. Счетоводството си върши работата, склада си върши работата и ако нещо се обърка извън стените на отдела, това е проблем на някой друг. С пристигането ERPвсичко се променя: продавачът вече не е машинописец, просто въвежда името на клиента и натиска клавиша "Enter". Екран ERP-системата го превръща в бизнесмен. Продавачът преминава от кредитната история на клиента към състоянието на запасите. Ще плати ли клиентът навреме? Можем ли да изпратим навреме? Решения като тези никога досега не са били вземани от търговци и клиентите зависят от тези решения, а други части на компанията зависят от тях. И не само продавачите трябва да се събудят – хората в склада, които преди държаха целия списък със стоки в главите си или на парчета хартия, сега трябва да го въвеждат в компютър. Ако не правят това редовно и бързо, продавачът ще каже на клиента, че артикулът е изчерпан, клиентът ще отиде при друг доставчик и компанията ще загуби пари.

Отговорност, отчетност и унифицирани комуникации никога досега не е тестван толкова силно. Хората не обичат промяната ERPизисква промяна в начина им на работа. Ето защо е толкова трудно да се оцени ефектът от ERP. Не толкова софтуерът е ценен, а промените, които компаниите трябва да направят в начина, по който правят бизнес. Ако просто инсталирате нов софтуер, без да променяте начина му на работа, може да не видите никакъв ефект. Напротив, новият софтуер ще ви забави – ще замените старата програма, която всички знаят, с нова, непозната за никого.

Структура на управление

ERP-системите са по-фокусирани върху работата с финансова информация за решаване на проблемите на управлението на големи корпорации с географски разпръснати ресурси. Това включва всичко необходимо за получаване на ресурси, производство на продукти, транспортиране и уреждане на поръчки на клиенти. В допълнение към горните функционални изисквания, ERPРеализирани са и нови подходи за използване на графики, използване на релационни бази данни, CASE технологии за тяхното разработване, архитектура на клиент-сървър изчислителни системи и реализацията им като отворени системи.

Типови системи ERPса попълнени със следните функционални модули - прогнозиране на търсенето, управление на проекти, управление на разходите, управление на продуктовия състав, поддръжка на технологичната информация. В тях, директно или чрез системи за обмен на данни, модули за управление на персонала и финансови дейностипредприятия.

Функции на ERP системите

През последните десетилетия промишлено производствостанаха по-сложни, изискванията на клиентите за качество на продуктите и нивата на обслужване се увеличиха и времето за пускане на пазара за нови продукти беше намалено.

През последните десетилетия индустриалното производство стана по-сложно, изискванията на клиентите за качество на продуктите и нива на обслужване се увеличиха, а времето за пускане на пазара за нови продукти беше намалено. Имаше нужда от подобряване на методологията и технологията на управление. Беше необходимо, от една страна, да се систематизират съществуващите подходи, а от друга да се ускори решаването на задачите, които стоят пред предприятието. Имаше нужда от разработване на подходящи стандарти. Един от тях беше стандартът за планиране на ресурсите на предприятието - MRP II.

Как започна всичко. MRP I

На първия етап от разработването на стандарта беше решена следната задача: да се формира календарна програма за необходимостта от компоненти, суровини и материали, части и монтажни единициах въз основа на регистрираната необходимост от готови продукти, като се вземе предвид наличната наличност. В началото на 60-те години тази задача придоби компютърно решение, наречено MRP (Material Requirements Planning) - планиране на материалните изисквания. Терминът е въведен от Орлицки. Трябва да се отбележи, че този подход е бил използван в няколко предприятия в Европа още преди избухването на Втората световна война, но не в компютърна версия. Орлицки пръв осъзнава възможностите на компютърните технологии за решаване на задачата за управление производствени запаси. Схемата за решаване на проблема е показана на фиг. 1 от работа на Робин Гудфелоу.

Нека дадем входните данни за проблема.

1 Данни за необходимостта от продукти с независимо търсене: потребителят на продуктите на предприятието, до което се доставят тези продукти, е пряко заинтересован от получаване на определени позиции в номенклатурата. Примери за такива артикули могат да бъдат готови продукти, резервни части, полуготови продукти и компоненти, продавани настрани и т.н. Изискването може да бъде представено или чрез прогноза за продажби, или вече налични поръчки на клиенти, или и двете едновременно. Информацията за прогнозите за продажбите и поръчките за продажба е в основата на формирането на главната календарен планпроизводство (Основен производствен график, MPS), обхващащо всички елементи, включени в производствения план. MPS се формира както в обемен, така и в календарен вариант. В местната терминология съответният документ се нарича "График на основното производство".

2 Данни за наличности на продукти, монтажни единици и материали, както и информация за открити поръчки. При решаването на проблема се вземат предвид не само запасите от готови продукти, изпратени до трети страни, и закупени от доставчици суровини, но и наличности от номенклатурни артикули от всички междинни етапи на производство (полуфабрикати от собствено производство, монтажни единици, събрания и др.).

3 Данни за състава на продуктите и разходните норми на суровини, материали и компоненти за единица измерване на готовата продукция. В теорията на MRP тази информация се нарича BOM (Bill of Material), което е аналог на вътрешния термин - „спецификация“.

Въз основа на тази информация се формира описание на потребността на предприятието от произведени и закупени артикули на склад, изразено под формата на график. MRP генерира два масива от съобщения: планирани поръчки (планирани поръчки) и препоръки (съобщения за действие).

Планираните поръчки предполагат размера на поръчката, датата на пускане и датата на падежа като резултат от MRP, когато MRP срещне нетно изискване. Препоръките са резултат от система, която определя вида на действието, необходимо за справяне с текущи или потенциални проблеми. Примери за препоръки в системата MRP са „начална поръчка“, „пренасрочване на поръчка“, „отмяна на поръчка“.

Явен недостатък за този етапРазвитието на MRP технологията беше невъзможността да се актуализира окончателната информация, получена по време на работата на MRP, тоест да се адаптира към промените, които настъпват в случай на отворени поръчки. Поради това, първите MRP системи, както отбелязват Landwater и Grey, са били наречени „стартиране и забравяне“ (стартиране и забравяне). Въпреки това, възможността за надграждане е важна, тъй като средата, в която се използва MRP, е силно динамична и честите промени в размера на поръчките и времето за изпълнение не са необичайни. Оттук и необходимостта да се следи текущото състояние на нещата.

Трябва да се има предвид, че по това време преобладава пакетният тип обработка на информация в отдалечени изчислителни центрове (клъстерни или корпоративни). Интерактивните технологии все още не са разработени, а анализът "какво ще се случи, ако ..." практически не е извършен. Всъщност MRP просто записва ситуацията в "подробен" вид.

Имайте предвид, че MRP технологията понякога се нарича MRP I.

Преход към планиране на ресурсите

Очевидно, тъй като инструментите за обработка на данни са се подобрили, присъщите ограничения на MRP са престанали да удовлетворяват мениджърите и планиращите. Следователно следващата стъпка беше внедряването на възможността за анализиране на натоварването на производствените мощности и отчитане на ресурсните ограничения на производството. Тази технология е известна като CRP (Capacity Requirements Planning). То е показано на фиг. 2.

За да работи CRP механизмът, са необходими три масива от първоначални данни.

1 Данни от производствения график (MPS), съдържащи информация за производствените поръчки.Те също са първоначални за MRP. Трябва да се отбележи, че стартирането на CRP е възможно само след приключване на MRP, тъй като първоначалните данни за CRP са и резултатите от MRP под формата на планирани поръчки за артикули с зависимо търсене, а не само за артикули на независимо търсене.

2 Данни за работния център.Работният център е група от взаимозаменяемо оборудване, разположено в местен производствен обект. За планиране на изискванията за капацитет (CRP) и детайлно планиране може да се разглежда като една производствена единица. За да работи CRP, е необходимо предварително да се формира работен календар на работните центрове, за да се изчисли наличният производствен капацитет.

3 Данни за технологичните маршрути за производство на номенклатурни артикули.Тези документи посочват цялата информация за процедурата за извършване на технологични операции и техните характеристики (технологични времена, персонал, друга информация). Този масив от данни, заедно с първия, формира план за зареждане на работни центрове.

CRP информира за всякакви несъответствия между планирания товар и наличния капацитет, което ви позволява да предприемете необходимите регулаторни действия. В същото време на всеки произведен продукт се определя подходящ технологичен маршрут с описание на ресурсите, необходими за всяка негова операция, във всеки работен център. Трябва да се отбележи, че CRP не се занимава с оптимизиране на натоварването, а само изпълнява изчислителни функции по предварително определена производствена програма съгласно описаното регулаторна информация. И MRP, и CRP са механизми за планиране, които ви позволяват да получите правилен и реалистичен производствен график, базиран на опита и знанията на вземащите решения. Може да се отбележи, че добре утвърдената технология MRP / CRP, при наличието на достатъчна изчислителна мощност, позволява всъщност да се симулира ситуацията.

Динамично планиране въз основа на резултатите

След MRP / CRP, следващата стъпка в развитието на стандарта MRP беше създаването на технологията „MRP с затворен цикъл“ (Closed-loop MRP), предложена в края на 70-те години от Оливър Уайт, Джордж Плосл и др. Основната идея на това подобрение на MRP технологията е да се създаде затворен цикъл чрез установяване на обратна връзка, която подобрява проследяването на текущото състояние. производствена система. Допълнителното внедряване на мониторинг на изпълнението на плана за доставка и производствените операции даде възможност да се премахнат ограниченията за степента на надеждност на резултата от планирането, присъщи преди на MRP I, които съществуваха поради невъзможността за проследяване на състоянието на отворените поръчки . С добавянето на тези функции към MRP I/CRP се формира стандартът "MRP с затворен цикъл". Разликата между MRP I / CRP и MRP със затворен контур е добре илюстрирана от диаграмата на фиг. 3.

Гледайки фиг. 3, ще видим, че в случая на MRP технологията със затворен цикъл, в процеса на планиране участват само операции, свързани с доставка и производство, а процесите на маркетинг (продажби) и финансово счетоводство не са включени в технологията. Планирането на продажбите и операциите (Sales & Operations Planning) не е включено във веригата MRP I / CRP и е дадено само за илюстриране на връзката на MRP I / CRP с по-високите нива на планиране.

Планиране на ресурсите на предприятието

Стандартът MRP II (планиране на производствените ресурси) даде възможност за разработването на технология за планиране, ориентирана към приложения информационни системипредприятия, очертаващи пълния контур на задачите за управление на индустриално предприятие на оперативно ниво. Най-важната функция на MRP II е да предоставя цялата необходима информация на тези, които вземат решения в областта на финансовото управление. MRP I информира за времето на поръчките за покупка, като помага при планирането на изпълнението на сетълментите с доставчици. MRP I / CRP предоставя информация за количеството на осн производствен персонал, караулно ниво тарифни ставкии норми на време за извършване на технологични операции (при описанието на технологичните маршрути), възможно извънреден труди т.н. Всичко това е необходимо, за да може предприятието да поеме задължения за плащане заплати. И накрая, MRP II отчита обема и времето на доставка на продукти до клиентите, което ви позволява да прогнозирате потока на средства. Трябва обаче да се отбележи, че за да се гарантира надеждността на резултатите от работата на MRP II, е необходимо да се гарантира точността и навременността на входната информация от регулаторен и оперативен характер.

Бизнес планирането все още не е така интегрална частстандартен, но предоставя първоначална информация за вземане на решения за планиране на по-ниско ниво, последователно прецизиране на плана чрез разширяване и детайлизиране на обектите на планиране, приближаване до хоризонта на планиране, намаляване на интервала на планиране, както и преминаване от разходни единици към естествени. Разработени подробни планове за изпълнение получавате стойностен изразчрез калкулиране на себестойността на производството, отчитане на продажбите, доставките и производствените операции. Изчислените действителни разходи се сравняват с планираните (или стандартните), а отклоненията служат като основа за приемане управленски решениясвързани със следващите планови периоди. Структурата на механизма за планиране в стандарта MRP II е показана на фиг. 4 .

Една от основните причини, поради която MRP е лесно приета като методология за управление на производството, е неговата привлекателност към възможностите на изчисленията в областта на съхранение и обработка на големи количества данни и осигуряване на достъп до тях с цел ефективно управлениепредприятие. Помага за координиране на дейностите на различните отдели на предприятието при изпълнение на присъщите им функции. Следователно, привлекателността на MRP се крие не само в подкрепата за вземане на решения, но, което е по-важно, в неговата интеграционна роля за производствените предприятия.

Описвайки MRP II като цяло, можем да кажем, че неговият механизъм се основава на три основни принципа: йерархия, интерактивност, интеграция.

Йерархията означава разделяне на планирането на нива, съответстващи на областите на отговорност на различните нива от управленската стълбица на предприятието. Това се отнася за всички нива, от висшето ръководство, планиране на продажби и операции, до бригадири в цеховете и на производствени обекти, изпълнява функциите по диспечиране на производствени работни поръчки и вземане на оперативни решения за зареждане на работни места, управление на приоритетите на работни поръчки, генериране на отчетни данни за изпълнени поръчки. Корпоративните планове се разработват отгоре надолу, като същевременно осигуряват стабилен механизъм за обратна връзка.

Интерактивността на системите, базирани на стандарта MRP II, се осигурява от вградения в него моделиращ блок. Има възможност за "разиграване" на вероятни ситуации, за да се проучи тяхното влияние върху работата на предприятието като цяло или неговото структурни подразделенияпо-специално. Имайте предвид, че тази възможност е налична на различни нива от йерархията на решенията за планиране. Интерактивността се поддържа от съвременни компютърни технологии, които осигуряват отдалечен достъпкъм бази данни от работни места на специалисти в различни предметни области. Така изчислителната мощност се „поставя” до знанията и опита на специалистите на предприятието.

Интеграцията се осигурява чрез комбиниране на всички основни функционални области на предприятието на оперативно ниво (в рамките на хоризонта на планиране до една година), свързани с материалните и финансовите потоци в предприятието. MRP II обхваща такива функции на предприятието като планиране на производството, доставка на продукти, маркетинг на продукти, изпълнение на производствен план, отчитане на разходите, контрол на запасите, управление на търсенето и др.

Характеристики на модулите MRP II

Планиране на продажбите и операциите (Sales & Operations Planning). Планът за продажби и операции (или план за продажби и производство) служи на две основни цели в рамките на функционираща MRP II система. Първият е да бъде ключовата връзка между процеса на стратегическо и бизнес планиране и системата за подробно планиране и изпълнение на компанията. Втората цел е приетият план за продажби и операции да бъде регулатор на всички останали планове и графици. Всъщност това е бюджетът, който се определя от висшето ръководство за основния производствен график, който от своя страна формира всички следващи графици в йерархията.

Управление на търсенето. Управлението на търсенето свързва следните функции на предприятието: прогнозиране на търсенето, работа с поръчки на клиенти, разпределение, движение на материали и монтажни единици между производствените обекти на компанията. Следователно, управлението на търсенето е неразделна част от усъвършенствания процес на планиране и планиране.

Основен производствен график. В този модул се фиксира производствен план, като правило, въз основа на номенклатурните позиции на независимото търсене, т.е. „какво да се произвежда, кога да се произвежда, колко да се произвежда“. Всички останали графици в MRP са базирани на него и се формират чрез „разгръщане” – от нуждата от готови продукти до необходимостта от компоненти и материали през описаните продуктови структури.

Планиране на необходимостта от материали (Планиране на материалните изисквания). Този модул е изчислителен механизъм, необходим за изчисляване на необходимостта от всички складови артикули, които не са продукти на независимо търсене, нуждата на предприятието от които може да бъде изчислена въз основа на данни за търсенето (под формата на прогнози или поръчки) за продукти от зависими търсене, т.е. за тези, които компанията продава на контрагенти. Те включват материали, компоненти, части и т.н. Исторически погледнато, това е първият модул, разработен в рамките на системите MRP II, и последващата функционалност е „наслоена“ върху него. Можем да кажем, че този модул е ядрото на всяка MRP II система.

Подсистема за спецификации (подсистема на спецификациите). Този модул в рамките на MRP системата е поддържащ, съдържащ регулаторна и референтна информация, необходима за правилното планиране. Подсистемата на спецификацията дефинира връзките между артикулите в структурите на продукта и се основава на описанието на спецификацията (BOM).

Подсистема за транзакции с инвентар. Тази подсистема е необходима за поддържане на актуални данни за наличностите на артикули на склад и се основава на набор от видове операции със запаси, описани по-рано и водещи до предварително определени последствия.

Подсистема за планирани постъпления за отворени поръчки (Scheduled Receipts Subsystem). Подсистемата от планирани постъпления за отворени поръчки се използва за работа (добавяне, изтриване, промяна) с поръчки, чието производство и покупка са започнати, но все още не са завършени и не са затворени. В зависимост от това дали даден артикул е включен в основния производствен график или е изцяло контролиран на ниво планиране на материалните изисквания (MRP), модулът, който консумира информацията, предоставена от подсистемата, се променя.

Оперативно управление на производството (Shop Floor Control или Production Activity Control), или, с други думи, планиране и планиране на работата на магазина (Shop Scheduling and Dispatching). Може да се каже, че този модул обозначава начина, по който се обсъждат приоритетите между проектантите и персонала в цеха. Позволява ви да видите работния график на цеха по производствени поръчки от гледна точка както на цеха, така и на работния център и производствените операции, както и да проследявате действителното му изпълнение.

Планиране на изискванията за капацитет. Този модул ви позволява да представите картина на натоварването на работните центрове в съответствие с производствената програма, която е приета на нивото на основния производствен график и преминава през изчислението на необходимостта от произведени компоненти, извършено от MRP. Модулът ви позволява да предвидите възможни проблеми с капацитета и да ги разрешите навреме, т.е. да избягвате срещата им, когато промените в графика са невъзможни или скъпи. Имайте предвид, че CRP не се опитва да разреши идентифицираните проблеми, а ги оставя на преценка на персонала.

Управление на входящия/изходния материален поток (Input/Output Control). Модулът е предназначен да контролира изпълнението на плана за използване на капацитета, разработен на ниво CRP. Връзката между тези два модула е много подобна на връзката между MRP и производствения график, където MRP дава приоритет на производствените задачи, а планирането и планирането на цеха помагат да се гарантира, че тези приоритети са изпълнени.

Модулът за управление на входящия/изходен материален поток ви позволява да оцените дали планът за използване на капацитета е изпълнен или не, тъй като контролира входните и изходните потоци на работни места, насочени към работните центрове, както и дължината на опашката до работата центрове, измерено в часове на работния център.

Управление на доставките (закупуване). Модулът е предназначен да контролира изпълнението на плана за обществени поръчки, формиран от MRP и одобрен от вземащия решение, както и планирането и изпълнението на поръчки, които не са свързани със самия модул MRP. По този начин можем да кажем, че MRP планира времето и параметрите на заявките за покупка и този модул помага да се контролира изпълнението на тези заявки, като ги преобразува в поръчки за покупка.

Планиране на ресурсите за разпространение. Модулът е предназначен да осигури планиране в случай, когато предприятието има географски разпределена структура с няколко отдалечени един от друг обекта. В този случай е необходимо да се опише разпределителната (разпределителната) мрежа, като се посочат всички съществени параметри на тази мрежа (време за доставка, календар на работа на различните възли на тази мрежа, начин и цена на транспортиране и др.). Може да се каже, че DRP е един вид MRP за дистрибуторската мрежа. С други думи, DRP свързва няколко MRP сайта заедно. В този случай както производствените, така и търговските подразделения на компанията (например отдалечен склад, който доставя продукти до клиенти в друг регион) могат да се считат за обекти.

Инструменти (Инструменти или Инструменти Планиране и Контрол). За някои компании планиранеинструменталната подкрепа на производството е не по-малко важна от планирането на необходимостта от материали и производствени мощности. Структурно подсистемата за инструменти може да бъде подобна на системата MRP / CRP, заедно с подсистемите, които ги предоставят (операции по инвентаризация, планирани постъпления, спецификации на продукти и др.). Технически е възможно да се приложи един от двата подхода: или да се интегрира напълно инструменталната подсистема с MRP / CRP на ниво файлове на базата данни, или да се позиционира отделно от MRP / CRP с подходящ интерфейс между тези модули.

Интерфейс с финансово планиране(Интерфейси за финансово планиране). MRP II предоставя информацията, необходима за изпълнението на финансовото планиране, но действителните функции на финансов анализ и планиране не са включени в MRP II. Ето защо говорят за интерфейса с финансовото планиране. MRP II предоставя подробна и сравнително точна информация от следното естество:

- прогнозната стойност на резервите и тяхната стойност;

- харчене на пари (закупуване на материали, разходи за труд, променливи режийни разходи);

- получаване на средства;

- разпределение на фиксирани режийни разходи (непреки).

В компании, които не използват MRP, този вид информация, според Д. Ландуотър и К. Грей, обикновено е трудно да се получи в необходимия период от време и с необходимата точност. В такъв случай финансови прогнозичесто се основават на данни от отчетни периоди и исторически установени пропорции между показателите. За съжаление, такъв подход се проваля именно когато оценката на факторите, влияещи на резултата, е най-необходима - в момента на промяна на ситуацията.

С MRP II информацията за финансово планиране се извлича директно от функционираща производствена система. Интерфейсът с финансовото планиране в MRP II преобразува плана, изразен във физически и времеви единици, в разходни единици. По този начин в MRP II финансовите прогнози се основават на подробна информацияза артикули на склад, поръчки и т.н. с разширяването на тази информация чрез използване на данни за разходите.

Симулация Системата MRP II е подробен и точен модел на производствен бизнес. Следователно става възможно да се установи как промените в параметрите на събитието ще повлияят на резултата от предприятието. MRP II помага да се отговори на въпроси като "какво, ако...".

Оценка на дейностите (Измерване на производителността). Системата MRP II трябва да има критерии за оценка на ефективността на предприятието, тоест необходима е система от показатели, по които ръководството на предприятието ще преценява успеха на компанията като цяло и нейните отделни подразделения. Формализирана програма за оценка на изпълнението (и това се отнася за MRP II и за всяка друга система за управление) ще помогне:

- установяване на формални, обективни критерии за разлика от неформалните чувства и догадки;

- разработване на стандарти за сравнение с други компании;

- формиране на цели и определяне на степента на тяхното постигане;

- идентифициране на проблеми и установяване на процедура за тяхното разрешаване, както и наблюдение на подобряването на дейността на дружеството.

Планиране на ресурсите на предприятието. Последната стъпка в еволюцията на системите за планиране на ресурсите (90-те години) е известна като Enterprise Resource Planning (ERP), която според Н. Гайвър е по-съвършена от MRP II.

ERP-системите се състоят от голям брой софтуерни модули, които могат да бъдат закупени отделно и ще помогнат при управлението на много дейности в различни функционални области на бизнеса. Такива модули включват модули за продажби и дистрибуция, финансово счетоводство, финансов контрол, производствено планиране (включително MRP и CRP), управление на дълготрайни активи, персонал, материали, качество, проекти, поддръжка на завода (Plant Maintenance), оперативно управление на изпълнението на производствени поръчки (Workflow), както и индустриални решения (Industry Solutions). ERP системите изискват значителни усилия и големи инвестиции, а понякога и промени в някои бизнес процеси, за да се съобразят с тях софтуери може да има цикъл на внедряване от няколко години.

литература

- Речник APICS, 6-то изд. Американско дружество за контрол на производството и инвентара, 1987 г.

- Съберете се, Норман. Управление на производството и операциите / Норман Гайдър, Грегъри В. Фрейзър. - 8-мо изд. South Western College Publishing. Синсинати, 1999 г.

- Робин Гудфелоу. Планиране на производствените ресурси. Джобно ръководство, 1993 г.

- Дарил В. Ландватър и Кристофър Д. Грей. MRP II Стандартна система. Наръчник за оцеляване на производствен софтуер. John Wiley & Sons, Inc., 1989 г.

- Орлики, Дж. Планиране на материалните изисквания: Новият начин на живот в управлението на производството и запасите. Ню Йорк: McGraw-Hill, 1975.

Повече подробности по въпросите, разгледани в статията, можете да намерите в книгата на Д. А. Гаврилов „Управление на производството на базата на стандарта MRP II”, издадена от издателство „Питър”.

Основни предположения за MRP

- операциите се извършват в границите на един производствен обект, т.е. не се поддържа географско разпределената структура на предприятията.

- Производствените ресурси са неограничени, така че MRP не се грижи за тяхната достатъчност за изпълнение на формирания план.

"Затворен цикъл на MRP"

Система, изградена около планирането на материалните изисквания (MRP), която включва допълнителни функции за планиране, а именно планиране на производството (разширено планиране) - планиране на производството (обобщено планиране), разработване на основния производствен график (основно производствено планиране) и планиране на изискванията за капацитет (капацитет Планиране на изисквания). След като фазите на планиране, описани по-горе, са завършени и плановете бъдат приети като реалистични и постижими, изпълнението на плановете започва. Това включва функции за управление на производството като измерване на входно-изходния (капацитет), подробно планиране и планиране, както и отчитане на очакваните неизпълнения от заводи и доставчици, планиране на доставчици и т.н. Терминът „затворен цикъл“ означава, че тези елементи не са включени само в цялостната система, но има и обратна връзка от функциите за изпълнение, така че планирането винаги да е правилно.

Продължавам да излагам дефиниции и изисквания към системите.

4. Концепции за MRP, CRP и MRP II

4.1 Дефиниция на MRP и MRP II. Историята на развитието

Историята на развитието на този клас системи датира от 50-те години на миналия век, когато е разработена концепцията за MRP (Material Requirement Planning). Но по това време подобни системи не получиха разпространение поради липсата на необходимите налични изчислителни ресурси. Един от идеолозите на този клас системи е Джоузеф Орлиски, който ги определя като „системи за планиране на изискванията за материали, състоящи се от поредица от логически свързани процедури, решаващи правила и изисквания, прехвърлящи производствения график във „верига от изисквания“, синхронизирани навреме и планирано „покриване“ на тези изисквания за всеки артикул на склад от компоненти, необходими за изпълнение на производствения график. MRP системата пренасрочва последователността от изисквания и покрития в резултат на промени в производствения график, структурата на инвентара или атрибутите на продукта.

През 1975 г. Oliver Wight и Drodge Plossl подобряват стандарта MRP, определяйки по-нататъшното му развитие в MRP II. Основната разлика беше, че сега планирането се извършваше не само като се отчитат ограниченията върху запасите и производствените мощности, но и по отношение на финансите.

4.2.Входни данни MRP II

Основните входни данни в MRP системата:

Данни за продукта, включително спецификация и маршрутизиране

Данни за търсенето, генерирани от MPS, също данни от системата за продажби и системата за управление на проекти

Данни за поръчки, включително съществуващи инвентар, вече направени производствени поръчки и планирани поръчки за покупка

В резултат на процеса на планиране се генерират работни поръчки за производство (задания на цех), поръчки за покупка в логистичната система и съобщения за изключения, които показват, че по време на процеса на планиране са възникнали проблеми, които не могат да бъдат разрешени или, обратно, при разрешаване на проблеми , са необходими промени в вече направени планове.

Процесът на планиране на изискванията използва параметрите на артикула, обсъдени по-рано (тип на артикул, политика на поръчка, система за поръчка и метод на поръчка), за да определи дали даден артикул трябва да бъде поръчан от функцията за планиране на изискванията, в какво количество, при коя политика за поръчка.

Обикновено прогнозирането на търсенето е част от функцията за планиране, като се използва "история на артикула" за статистически анализ и прогнозиране на движението на артикула на пазара. Ако конкретен бизнес не използва процеса на планиране, продажбите могат да бъдат прогнозирани за компонентите на MRP въз основа на бюджети за продажби (тоест цели за продажби, извлечени от всякакви съображения). В някои случаи (например резервни части) продажбите могат да бъдат прогнозирани за MRP компоненти въз основа на бюджета за продажби, въпреки че процесът на прогнозиране на търсенето в системата за планиране се използва за готови продукти. Типичен пример за такава ситуация е например подмяната на един продукт вътре стокова групадруги (напр лазерен принтеркъм принтер от друга марка или стандартно замяна на 500GB твърд диск. за 1TB.)

Изискването за MRP компоненти, произтичащи от прогнози за продажби, ще бъде добавено към всяко съществуващо изискване за същите тези компоненти, получени от функциите за планиране или управление на проекти.

4.3 Процеси на MRP II

Функцията за планиране на изискванията в системата MRP (II) включва три процеса:

Планиране на материалните изисквания (MRP)

Планиране на изискванията за капацитет (CRP)

Управление на статистически инвентар (SIC)

MRP II предполага възможността за автоматично получаване на информация от „съответстващи“ подсистеми. Ето защо е невъзможно да се нарече неинтегрирана система, която изпълнява MRP I, CRP, SIC и MPS под формата на AWP, система "MRP II class". Въз основа на анализа на необходимостта от данни от определени типове и от подсистемите, в които обикновено се генерират такива данни, е възможно да се състави списък с функционални блокове, които трябва да се състоят от софтуер, заявявайки, че е „системата MRP II“. В същото време очевидно е неправилно тези блокове да се наричат модули, тъй като последният термин предполага възможността за автономно съществуване на всеки от тях (всеки модул). В този случай това не винаги е възможно и по правило непрактично.

4.4.Строителни блокове на софтуерния продукт клас MRP II

Основните блокове на системите от клас MRP II, както са дефинирани от APICS (American Production and Inventory Control Society), са:

Прогнозиране

Управление продажби

Обемно планиране - планиране на производството

Сметка за управление на материалите (BOM) и управление на разбивка на продукти

Управление на инвентара

MRP - планиране на материалните изисквания

CRP - планиране на изискванията за капацитет

Управление на цех (евентуално - различни модули за серийно, по поръчка, дизайн или непрекъснато производство)

Финанси и счетоводство

Отсъствието на блок в състава на софтуерния продукт означава, че е невъзможно (в рамките на коректния маркетинг, разбира се) да се характеризира като MRP II система. Този списък обаче не казва нищо за "дълбочината" на изследването на отделни блокове. Съответно, ако софтуерен продукт ви позволява да внедрите само един метод за прогнозиране (например усредняване върху исторически данни) или само един блок за управление на цеха (например само масово производство), тогава такъв продукт все още ще има право да бъде наречен MRP II. Освен това не може да се каже нищо за качеството на финансовата подсистема или за способността да се поддържа определен тип управление на склада.

4.5.Основни цели на MRP

Основната цел на използването на MRP е:

Задоволяване нуждите на производството от материали, компоненти и продукти за планиране на производството и доставка до потребителите;

Поддържане на ниски нива на инвентара;

Планиране на производствени операции, графици за доставка, операции за закупуване.

MRP системата ви позволява да определите колко и за колко време е необходимо да се произведе крайният продукт. След това системата определя времето и необходимите количества материални ресурси, за да отговори на нуждите на производствения график.

Процесът на MRP „разглобява“ спецификацията на всеки артикул, планиран в MPS, до най-ниското ниво, като допълнително използва данни за изискваните времена за изпълнение, за да оцени времето, необходимо за производство или закупуване на всеки артикул, включен в спецификацията, включително компоненти и възли. Руският термин "експлозия" се свързва с името на компонентите на структурата на готовия продукт, използван в инженерното производство, където тази процедура е била използвана за първи път: продукт - компоненти - компоненти и материали. По този начин експлозията е „спускане надолу“ през структурата на продуктовите възли, за да се изчисли необходимостта от суровини и материали, необходими за тяхното производство.

Търсенето за всеки възел (или полуготов продукт) от ниско ниво се сумира върху цялата спецификация (тоест, ако един и същ продукт на ниско ниво се съдържа в няколко клона на спецификацията, тогава общото търсене за всички клонове е изчислен). Резултатът е план за материални изисквания (MRP), който показва изискването за всеки полуготов продукт, подвъзел, суровина и материал във всеки интервал на планиране.

Съществено условие за ефективното функциониране на този процес в системите MRP II е, че в допълнение към действителното изчисляване на нуждата, системата разпределя тази нужда във времето, като взема предвид планираните постъпления и съществуващите запаси, като резултат, за всеки продукт , времето на пускането му в производство и/или периодът на формиране се определя по поръчка на доставчика, за да има време да задоволи нуждата в точния момент. Логиката на изпълнение и съответно необходимостта от суровини и материали зависят значително от установената политика за изпълнение на процеса на планиране.

Терминология на MRP

LLC - код от ниско ниво; най-ниското ниво, на което даден компонент се появява в спецификацията (BOM)

Елемент - всеки артикул от инвентара, а понякога и специален компонент на спецификацията

LT (lead time - забавяне) - времето от момента на издаване на поръчката до получаването на стоката

Брутни изисквания (обща потребност) - необходимостта от продукт (продукт) за периода на планиране (с изключение на наличните запаси и др.)

Планирани постъпления

Продукти, за които вече е генерирана производствена задача и е известна датата на производство

Потвърдени поръчки

Прогнозирана наличност („на ръка“ – прогнозна наличност) – прогнозна наличност в края на периода

Нетни изисквания (нетно - "нетно" -нужда) - нетната нужда се определя след изчисляване на прогнозната наличност

Планирани постъпления за поръчка (планирани постъпления) - нетно изискване след превръщане в производствени задачи

Планирани пускания на поръчки (планирано стартиране) - началното време на производствените задачи, формирано, като се вземат предвид времената на забавяне

В допълнение към генерирането на планирана производствена поръчка и планирана поръчка за покупка, процесът MRP може също да генерира изключения от съществуваща производствена поръчка или поръчка за покупка, които може да са необходими, когато се направят промени в планираното изискване. Например, ако изискването за някои компоненти в съществуваща производствена поръчка или поръчка за покупка се е променило, процесът на MRP ще препоръча замяна (промяна) на количеството (стойността) в съществуващата поръчка, за да отчете допълнителната (или обратно, намалената) търсенето. Препоръчителните промени могат да включват увеличаване, намаляване, елиминиране или пренареждане (по време или приоритет) на планирани поръчки.

Процесът на MRP сравнява общото търсене за всеки артикул във всеки период от време (или интервал на планиране) с очакваното получаване на същия артикул в същия интервал от време. Очакваната постъпка се изчислява чрез добавяне на планираното количество продукти в производството и планираната покупка във всеки интервал от време към стойността складова наличноств началото на периода. Това очаквано получаване се основава на "икономически" инвентар (тоест мрежата всъщност използва прогноза за получаването на стоки), а не само на физическа инвентаризация.

Ако общото търсене на артикул в който и да е интервал от време надвишава очакваното предлагане, MRP използва двуетапен процес за съответствие. Първата стъпка включва преместване или увеличаване (или и двете) съществуващи производствени поръчки и поръчки за покупка. Ако (все още) не съществуват поръчки или съществуващите поръчки не могат да бъдат променени, ще бъдат планирани нова производствена поръчка и поръчка за покупка, за да отговорят на (увеличеното) търсене.

Ако търсенето на артикул е намаляло, MRP първо ще предложи намаляване на количеството (сумата) в съществуваща производствена поръчка или поръчка за покупка, ще предложи задържане на поръчки или отмяна на поръчки. Планираните движения на инвентара трябва да са налични за аналитична работа върху всеки артикул, компонент или възел.

Обикновено изискването за MRP се генерира от функцията за генерално планиране (MPS) за компоненти и възли, чиито изисквания за количество са прогнозирани, и от функцията за планиране на изискванията за компоненти, зависещи от поръчките за продажба. Освен това могат да се въвеждат и прогнози за продажбите за компонентите на MRP.

4.6 Управление на статистически инвентар (SIC)

Въпреки че търсенето на повечето суровини, компоненти и възли се планира в модела за сглобяване по поръчка от MPS или MRP, известно търсене на компоненти или материали може да бъде планирано въз основа на процеса на SIC. Компонентите на SIC обикновено са евтини суровини или възли, които се използват в много компоненти на готовия продукт, като крепежни елементи в компютър или лепило в мебели. Тези компоненти обикновено се произвеждат или закупуват въз основа на „Политика за поръчки на SIC“, като например система за минимално ниво на склад.

Функцията за инвентаризация обикновено се разглежда като част от логистиката, по-често, отколкото като част от производствения процес, въпреки че в големите индустрии логистичните и производствените компоненти често са много тясно свързани, особено тяхното прилагане във функцията за вътрешноцехов контрол. Независимо от това как е дефинирана функцията за инвентаризация във вашия бизнес, нейните основни задачи остават същите и се свеждат до статистическия контрол на инвентара.

По принцип, както закупените, така и произведените типове продукти могат да бъдат причислени към системата за поръчки на SIC. Всеки път, когато „икономическото ниво на наличност“ на системата за поръчки на SIC падне под точката на препоръчване, определена в основния запис на артикула, системата SIC планира да произведе или закупи допълнително количество от артикула. В съвременните системи е възможно да се определи предпазния запас за всеки склад поотделно, което позволява независимо управление на попълването на запасите в складовете. „Икономическото ниво на запасите“ се изчислява чрез добавяне на наличните запаси „по поръчка“ и „наличните“ запаси „на ръка“ и изваждане на запазените запаси.

Броят на артикулите, които трябва да бъдат закупени или произведени, зависи от начина на поръчка, присвоен на артикула. На компонентите на системата за поръчка на SIC обикновено се приписва един от трите метода за поръчка:

Икономическо количество (стойност) на поръчката

Фиксирано количество (стойност) на поръчката

Попълване до максимално ниво на запасите

Обикновено в Русия се използват смесени методи за поръчка, при които системата посочва необходимото количество, а отделът за покупки взема решение „не под изискването“ или „близо до изискването“. За ефективно решаване на този проблем системата трябва да ви позволява бързо да анализирате „източниците“ на поръчката за покупка, която е внедрена например в системата SyteLine, но тази възможност може да не е налична в „стандартните системи“.

Планираните SIC поръчки могат да се базират на общата инвентаризация или да се генерират отделно за всеки склад. Ако типът артикул е произведен, процесът на генериране на SIC води до планирана производствена поръчка. Ако типът артикул е закупен, резултатът е планирана поръчка за покупка. Както при другите видове планиране, получената планирана производствена поръчка и поръчка за покупка могат да бъдат променени, ако желаете или е необходимо.

Ако са направени желаните промени в планираните поръчки за производство на SIC и поръчката за покупка, планираните поръчки трябва да бъдат потвърдени, след което прехвърлени към изпълнителни функциипреди да могат да бъдат обработени допълнително. Както при планираните MRP поръчки, планираните поръчки на SIC могат да бъдат потвърдени ръчно или автоматично и могат да бъдат прехвърлени ръчно или автоматично. Генерираната от SIC производствена поръчка се прехвърля към системата за управление на цеха, генерираната от SIC поръчка за покупка се прехвърля в системата за покупки.

Модулът за инвентаризация на MRP система обикновено включва обширен инструментариум за анализ на инвентара за компонентите на системата за поръчки на SIC. Такива системи включват сесии за анализ на ABC движение, анализ на пълзящо движение, оценка на инвентара и т.н.

4.7 Планиране на изискванията за капацитет (CRP)

Процесът на CRP включва изчисляване на структурираните във времето изисквания за капацитет за всеки работен център, необходим за производството на компонентите, възлите и готовите продукти, планирани в плана за изискванията за материали (MRP). Процесът е подобен на процеса на MRP, с изключение на това, че информацията за маршрутизиране на елемент се използва вместо спецификация. Процесът CRP засяга само компонентите от структурата на продукта, които са обозначени като произведени, и не засяга закупените компоненти.

Процесът CRP изчислява необходимия капацитет, като използва капацитета на работния център, данните за маршрутизиране и календара на работния център, за да изчисли наличния капацитет. Изискването за капацитет се основава на планираната производствена поръчка, генерирана от MPS, MRP и SIC. Процесът на CRP също взема предвид производствени поръчкикоито са предадени на управление на цеха, но все още не са завършени.

В стандартните системи входните данни за планиране на необходимостта от производствен капацитет са данните от "планирания старт" MRP - тоест генерираното търсене на произведени възли и полуготови продукти. Следователно, той може да бъде приложен само след като се изчислят материалните изисквания.

Резултатът от работата е така нареченият "профил на натоварване", който определя капацитета, необходим за завършване на плана за всеки работен център.

Ако се окаже, че капацитетът е недостатъчен, за да отговори на изискванията на MRP, тогава или изискването за MRP трябва да се промени, или в резултат на това капацитетът трябва да бъде увеличен. Възможно е да се промени търсенето, предвидено от MRP, като се започне производството на част от продукта по-рано от планираното преди, за да се използва свободен капацитет в по-ранен интервал от време. Възможно е също така да се увеличи производителността чрез извънреден труд, добавяне на допълнителни смени, подизпълнители и т.н.

CRP терминология

Профил на натоварване - профил на натоварване - сравнява търсенето с планираната (наличната) производителност

Капацитет - производителност - включително използване и ефективност

Ефективност - ефективност - възможно натоварване в сравнение с паспорта (да не се бърка с натоварване)

Процент на натоварване - процент на натоварване - съотношението на натоварването към производителността

Ако всички налични подобрения на производителността не са достатъчни, за да отговорят на изискванията на MRP, тогава може да се наложи разсрочване на MPS. В най-простите бизнес модели на MRP системите, производителността на работните центрове обикновено се счита за неограничена и такива проблеми не възникват, но тъй като реалната производителност винаги е ограничена, съвременните MRP системи предоставят възможност за планиране в условия на ограничени ресурси.

В MRP система функцията CRP изчислява производствения капацитет, необходим за производство на планирана производствена поръчка, генерирана от MPS, MRP, SIC.

MPS и MRP се използват за генериране на планираната производствена поръчка, преди процесът CRP да изчисли необходимата продукция. Планираната производствена поръчка, генерирана от тези функции, осигурява основния вход за CRP процеса. Ако компонентите са причислени към системата за поръчки на SIC, планираната производствена поръчка за попълване на запасите (полуфабрикати) собствено производство) също трябва да се генерира преди стартиране на CRP. Планирането на капацитета трябва да бъде завършено, преди планираната производствена поръчка, генерирана от MPS, MRP и SIC, да може да бъде прехвърлена към управлението на цеха.

Друга важна функция на CRP е да анализира финансовите последици от планираното производство. В допълнение към изчисляването на необходимия капацитет, процесът CRP извършва и финансов анализ на предстоящата поръчка за покупка и производство. Финансовият анализ в CRP използва информация за покупки, продажби, инвентар, MPS, планиране на изискванията.

Финансовата информация, анализирана от CRP процеса, включва налични инвентар, отворени поръчки за покупка, отворени поръчки за продажба, отворени производствени поръчки и планирани (планирани) поръчки. Финансовият анализ включва всички планирани движения (движения) на запасите от продажби, MPS, планирането на изискванията и планираните изисквания, генерирани от системата за управление на проекта.

Взаимодействие с финансовата подсистема.

След като MRP изчисляването или процесът на SIC приключи, ще се появи планирана поръчка за производство или покупка. В „планирано“ състояние поръчките не оказват влияние върху действителното финансово състояние на компанията. Поръчките все още могат да бъдат променяни (заменяни), добавяни и премахвани.

След потвърждаване и преобразуване на планираната поръчка за покупка в "реална" поръчка за покупка, финансово положениеОчаква се компанията да се промени, тъй като дълговете към доставчика нарастват оттук нататък. Ще има и увеличение на инвентара (започвайки от очакваната дата на доставка).

Въз основа на изчислението на MRP или SIC, необходимо за покриване на планираните разходи, оборотен капиталтрябва да се увеличи. Това означава или "живи" пари, банкови или стокови заеми са необходими за финансиране на покупката (увеличаването) на складови наличности, незавършено производство и запаси от готова продукция. В зависимост от финансовото състояние и политиката на фирмата, тези видове компоненти могат да се заплащат от капитала на компанията или от заеми. Неплатените (до определен момент) задължения или банкови заеми също се считат за специфичен вид заеми.

Финансовите връзки с MRP и SIC в системата MRP са косвени. Процесът на планиране на изискванията извършва финансови транзакции в резултат на изпълнението на планирана поръчка за покупка или производство.

4.8 Необходими MRP данни

Основен производствен график

Производственият график се формира в условия на независимо търсене. Системата не съдържа инструменти за автоматизация за планиране на производството. Планът се формира ръчно и трябва да бъде осъществим, тоест съобразен с търсенето и финансов план. Но в същото време за всяка единица готови продукти се съставя списък с ключови ресурси. Той отразява недостига на ресурси и възможната компенсация за този недостиг. Този мониторинг на изискването за ресурс и неговото сравнение с наличните ресурси на системата трябва да се извършва непрекъснато. Самият производствен график също изисква постоянно преразглеждане. За да се премахне липсата на ревизия на плановете, производственият график е разделен на периоди. В първия период на модификация производствен планНе са позволени. През втория период се допускат модификации, като е необходимо да се съгласува производствения план с наличните ключови ресурси. Колкото по-далеч е даден период от настоящия момент, толкова по-малко сигурна и по-динамична става информацията.

Спецификации

Списък на материалите (BOM) е списък на компонентите и материалите, необходими за производството на краен продукт, посочващ количеството и планираното време за производство или доставка. Така крайният продукт се описва до материали и компоненти.

Данни за наличностите и отворените поръчки

Въз основа на спецификациите се изчисляват общите изисквания за компоненти. Тези компоненти трябва да са готови до момента на стартиране на "родителския" възел. Алгоритъмът на MRP обработва спецификацията в същия ред, в който следват нивата на дървото на спецификациите, и въз основа на основния производствен график се изчисляват общите изисквания за единица за готови продукти.

4.9 MRP изход

Резултатът включва първични и вторични отчети, които изпълняват поддържаща функция.

Планирани поръчки – график, разбит по периоди на планиране, който съдържа времето и сумата на бъдещата поръчка.

Разрешение за изпълнение на планирани поръчки, т.е. материалите се пускат в производство: балансът на запаса се преизчислява, като се вземат предвид разходите за материали и след това материалите се прехвърлят директно в производството, т.е. се издават производствени поръчки.

Промяната в планираните поръчки включва промяна на датата или количеството на поръчка, както и анулиране на поръчка.

Докладите за контрол на плановете показват отклонения от плановете и също така съдържат информацията, необходима за изчисляване на производствените разходи.

Отчетите за планиране включват съществуващи договори за доставка, ангажименти за покупка и други данни, които могат да се използват за оценка на бъдещите нужди от материали за производството.

Докладите за изключения привличат вниманието към големи несъответствия и грешки, открити в данните и отчитането.

Информацията за тази статия е взета от отворени източници, аз не претендирам за авторство, просто се опитах да внеса информация от различни източници в дефиниции, които могат да се използват за класифициране на системи и да разбера дали системата отговаря на този клас.

Надявам се да намерите тази поредица от статии за полезна.

Ще съм благодарен за вашите коментари.

Една от най-популярните логистични концепции в света, въз основа на която са разработени и функционират голям брой микрологистични системи, е концепции за "изисквания/планиране на ресурсите"(изисквания/планиране на ресурсите , RP). Концепцията RP често се противопоставя на концепцията за логистиката точно навреме, което означава, че (за разлика от подхода JIT) логистичните системи от типа „push” се основават на нея.

Push (натискане) система- е система за организация на производството, при която части, компоненти и полуфабрикати се доставят от предишната технологична операция към следващата в съответствие с предварително определен твърд производствен график.

Материалните ресурси и полуфабрикатите се „избутват“ от една връзка на производствената логистична система към друга. По същия начин готовите продукти се „избутват“ в дистрибуторската мрежа. Често срещан недостатък на системата "push" е недостатъчното проследяване на търсенето със задължителното създаване на безопасни запаси. Именно наличието на безопасни запаси ви позволява да вземете предвид промените в търсенето и да предотвратите смущения в производството. В резултат на съхранението на запасите, оборотът на оборотния капитал на предприятието се забавя, което увеличава разходите за производство на готови продукти. Привържениците на тази концепция, сравнявайки я с концепцията за „Точно навреме“, отбелязват по-голямата стабилност на системата „натискане“ в условията на резки колебания в търсенето и ненадеждността на доставчиците на ресурси.

Въз основа на установения производствен график, системите MRP I прилагат фазов подход за определяне на количеството и контрол на нивото на запасите. Тъй като това от своя страна генерира обема на необходимите материални ресурси за производството или сглобяването на даден обем готови продукти, то MRP I е типична система от тип "натискане", чиято увеличена диаграма е показана на фиг.4.

Основните микрологистични системи, базирани на концепцията за "изисквания/планиране на ресурси" в производството и доставките, са системите "материали / производствени изисквания / планиране на ресурсите" (материали / производствени изисквания / планиране на ресурсите, MRP I / MRP II), а в дистрибуция (дистрибуция) - системи, "планиране на разпределение на продукти/ресурс" (дистрибуция изисквания / планиране на ресурсите, DRP I / DRP II).

материален поток

Поръчка

Изпълнение на поръчката

Фиг.4. MRP I като система от тип "натискане";

MR - материални ресурси; НП - незавършено производство; GP - готови продукти

Системата MRP I е разработена в САЩ в средата на 50-те години на миналия век, но е разпространена както в САЩ, така и в Европа едва през 70-те години, което, както вече беше отбелязано, е свързано с развитието на компютърните технологии. Микрологистичните системи като MRP I са разработени приблизително по същия период от време в СССР и първоначално са били широко използвани във военно-промишления комплекс. Обичайната практика за използване на системи MRP I в бизнеса е свързана с планирането и контрола на процедурите за поръчка и доставка (закупуване) на материални ресурси, като правило широка гама за промишлени предприятия, произвеждащи инженерни продукти. Проблемите, които възникват при внедряването на системата MRP I се отнасят до разработването на информационна, софтуерна и математическа поддръжка за изчисления и избора на комплекс от компютърно и офис оборудване, т.е. до онези проблеми, които са характерни за автоматизираните системи за управление на производството. и технологични процеси. Целта на прилагането на MRP I е да се подобри ефективността и качеството на планирането на потребностите от ресурси, да се намали нивото на запасите от материални ресурси и готови продукти, да се подобри процедурите за контрол на инвентара и да се намалят разходите, свързани с тези логистични функции.

Практическите приложения, типични за системите MRP I, са в организацията на промишлени процеси, заедно с доставката на материални ресурси. Според определението на американския изследовател Дж. Орлиски, един от основните разработчици на системата MRP I, системата за „планиране на материалните изисквания (MRP система) в тесен смисъл се състои от редица логически свързани процедури, решаващи правила и изисквания, които преобразуват производствения график във „верига от изисквания“, които са синхронизирани във времето, както и планираното покритие на тези изисквания за всяка позиция на склад от компоненти, необходими за завършване на графика. MRP системата пренасрочва последователността от изисквания и покрития в резултат на промени в производствения график, структурата на инвентара или характеристиките на продукта.

MRP системите обработват материали, компоненти, полуфабрикати и части от тях, търсенето на които зависи от търсенето на конкретни готови продукти. Въпреки че самата логистична концепция, лежаща в основата на системата MRPI , Той е създаден доста отдавна (от средата на 50-те години на миналия век), но едва с появата на високоскоростни компютри беше възможно да се приложи на практика. В същото време революцията в микропроцесора и информационни технологиистимулира бързия растеж на различни приложения на MRP системи в бизнеса. Основните цели на MRP системите са:

Повишаване на ефективността на качеството на планирането на потребностите от ресурси;

Планиране на производствения процес, график за доставка, покупки;

Намаляване нивото на запасите от материални ресурси, незавършено производство и готова продукция;

Подобряване на контрола на инвентара;

Намаляване на логистичните разходи;

Задоволяване на нуждата от материали, компоненти и продукти.

MRP I направи възможно координирането на плановете и действията на връзките на логистичната система в доставките, производството и маркетинга в цялото предприятие, като се вземат предвид постоянните промени в реално време („онлайн“). Стана възможно да се координират средносрочни и дългосрочни планове за доставка, производство и маркетинг в MRP, както и да се извършва текущо регулиране и контрол на използването на материалните запаси.

В процеса на реализиране на тези цели системата MRP осигурява потока на планираните количества материални ресурси и продуктови запаси на хоризонта на планиране. Система

MRP първо определя колко и за колко време е необходимо да се произведе крайният продукт. След това системата определя времето и необходимите количества материални ресурси за завършване на производствения график. На фиг.5. показва блокова схема на системата MRP I.  |

Ориз. 5. Блокова схема на системата MRP I

Тя включва следната информация:

1. Поръчки на клиенти, прогноза за търсенето на готови продукти, производствен график - MRP вход I.

2. База данни за материални ресурси - номенклатура и параметри на суровини, полуфабрикати и др.; норми на потребление на материални ресурси за единица продукция; времето на доставката им за производствени операции.

3. Резервна база данни - обема на производството, застраховката и други запаси от материални ресурси в складовете; съответствие на наличните запаси с необходимото количество; доставчици; опции за доставка.

4. Софтуерен комплекс MRP I - необходимото общо количество първоначални материални ресурси в зависимост от търсенето; верига от изисквания (потребности) от материални ресурси, като се вземат предвид нивата на запасите; поръчки за обеми вложени материални ресурси за производство.

5. Изходни машинограми - набор от изходни документи: поръчка за материални ресурси от доставчици, корекции на производствения график, схеми за доставка на материални ресурси, състоянието на системата MRP I и др.

Входът на системата MRP I са потребителски поръчки, подкрепени от прогнози за търсенето на готови продукти на фирмата, които са включени в производствения график (графици за пускане на готови продукти). По този начин, както при микрологистичните системи точно навреме, търсенето на клиентите е ключов фактор в MRP I.

Информационна поддръжка MRP I включва следните данни:

Производствен план по посочена номенклатура за определена дата;

Данни за материалите, съдържащи посочените наименования на необходимите части, суровини, монтажни единици, посочващи тяхното количество за единица готов продукт;

Данни за запасите от материални ресурси, необходими за производството, сроковете на поръчките и др.