Гофрирането е дефект при непрекъснато формиране на тръбата. Безшевни тръби. Дефекти, възникващи по време на процеса на производство на тръби. Агрегати за намаляване на налягането

При производството на студено деформирани стоманени тръбивъзможно е дефектите да се появят под формата на дефекти, причините за които могат да бъдат: използването на нискокачествена първоначална заготовка (безшевна или заварена), нарушаване на режимите на скорост на деформация на валцуване и изтегляне, режими на формоване на тръби и заваряване, нарушаване на режимите на термична обработка, изправяне, рязане и други довършителни операции, използване на износени технологични инструменти.

На фиг. 83-85 показват дефекти в студено деформирани стоманени тръби. Ако мелницата е настроена неправилно, по тръбите могат да се появят различни дефекти. По този начин, при големи празнини между измервателните уреди на CPT мелниците, металът се влива в тях по време на работния ход на стойката. В този случай на повърхността на работния конус се появяват остри странични издатини (мустаци), които по време на обратния ход на стойката се притискат в метала, образувайки дълбоки дефекти по повърхността на тръбите, разположени спираловидно в съответствие с ъгъла на въртене на детайла и наречени залези. При инсталиране на увеличено захранване върху тръби са възможни залези, вълнообразност на външната повърхност (извеждане на тръбите извън допустимите отклонения на диаметъра и овалността), както и вариации в дебелината на стената.

Фиг. 83 - Видове дефекти в безшевни студено валцувани стоманени тръби:

мустак; b – външна вълнообразност; c – вдлъбнатини

Фиг. 84 – Видове разрушаване на тръби по време на валцуване в когенерационна мелница

Фиг. 85 – Пукнатини и гънки по вътрешната повърхност на тръби с допълнителна дебелина след изтегляне без дорник (разрез на снимката вдясно, ×100)

Когато един габарит е изместен спрямо друг, на повърхността на тръбите се образуват вдлъбнатини. Те обикновено се появяват на повърхността на тръбата в спирала според ъгъла на завъртане на тръбата.

Нарязване на вътрешната повърхност се образува при валцуване на тръби от нисколегирани и устойчиви на корозия стомани в резултат на адхезията на метални частици към повърхността на дорника.

Прекомерна компресия в диаметър и дебелина на стената (понякога при липса на необходимия инструмент) може да доведе до пукнатини по повърхността на тръбите (фиг. 84).

Неправилното регулиране на механизма за завъртане, в резултат на което завъртането става твърде рано (тръбата все още не е освободена от габаритите) или късно (манометърът вече е започнал да се търкаля върху тръбата), води до напречни белези (неравности ) на външната повърхност на тръбите.

Неправилното монтиране на дорника в зоната на деформация, когато предният му край попада в зоната за предварително калибриране и причинява пръстеновидни отпечатъци върху вътрешната повърхност на тръбата с остри ръбове, също е причина за дефекти. По време на студеното валцуване е много важно да се спазват изискванията за чистота на детайлите и смазката: уловените частици от мащаба се „хващат“ с дорника, а по вътрешната повърхност на тръбите се образуват надрасквания и ями. До дефекти води и използването на некачествен инструмент - изработен в отклонение от изискванията на стандартите или повреден по време на работа.

Например инсталирането на калибри на мелницата с недостатъчна ширина на нишката или несъответствие между профила на нишката на калибрите и конусността на дорника са причина за спадове. Когато калибровъчната част на манометрите се износи, по тръбите се появяват вдлъбнатини.

В табл Таблица 35 показва основните видове дефекти на тръбите по време на валцуване в мелници KhPT, KhPTR и мерки за отстраняване на дефекти.

Таблица 35. Основни видове дефекти по време на студено валцуване на стоманени тръби в мелници за студено валцуване, превантивни и елиминационни мерки

| Видове брак | Причини за брак | Мерки за превенция и контрол |

| Залез | Образуване на ролки с мустаци по време на валцоване поради прекомерни празнини между измервателни уреди с високо подаване, недостатъчна ширина на нишката или несъответствие между профила на нишката и конусността на дорника | Намалете празнините между измервателните уреди, проверете дълбочината на потока, неговата ширина и наклон, намалете подаването и избягвайте хвърляния; сменете калибра, ако залезите продължават |

| Вдлъбнатини | Натискане на фланците на калибър в тръба, изместване на калибри спрямо друг в хоризонталната равнина, рязък преход от дълбочината към ширината на потока | Задайте нормалното разстояние между габаритите, подравнете габаритите в хоризонтална равнина, проверете подравняването на манометъра и шлайфайте манометъра |

| Вълнообразност на външната повърхност | Прекомерно подаване, лоша обработка на прехода на въртящата челюст към калибриращата секция, износване на калибриращата секция, изместване на оста на патронника спрямо оста на търкаляне | Намалете подаването, проверете секцията за калибриране за конус, елиминирайте несъответствието на оста на патронника спрямо оста на търкаляне, проверете износването на ролките и опорните пръти |

| Фасетност | Износване на калибри с образуване на плоски надлъжни вдлъбнатини поради компресия на удебелената стена, съответстваща на изпусканията на калибъра на същите места | Сменете калибри; за да предотвратите фасетиране, използвайте калибри с достатъчна твърдост след топлинна обработка |

| Щампи във формата на пръстен | Неправилно положение на дорника - краят му е в края на предфинишния участък, счупване на дорника или образуване на пукнатини по него | Уверете се, че предният край на дорника, в крайно положение спрямо габаритите, е при въртящото се гърло, като наблюдавате състоянието на дорника |

| Напречни рискове и пукнатини | Прекомерна деформация на метала, прищипване на стената между повърхността на нишката и дорника поради неправилно пробиване на нишката | Проверка на съответствието на калибрите и калибрирането на дорника, правилното пробиване на резбата, режима на топлинна обработка, на който е била подложена тръбата |

| Отклонение на размерите извън допустимите отклонения | Според дебелината на стената: прекомерно или недостатъчно удължаване на дорника, повишено подаване на детайла, несъответствие между размерите на габарита и дорника. По външен диаметър: неправилно разстояние между габаритите, прекомерна или недостатъчна дълбочина на жлеба | Правилен избор на технологични инструменти, редовна периодична проверка на размерите на тръбата по време на производствения процес и размерите на потока по време на износването му |

| Външна вълнообразност | Голямо напречно и надлъжно раздробяване на детайла, прекомерно подравняване на нишката, износване на калибърната нишка | Избор на инструмент в съответствие с калибрирането, установяване на правилната междина между уредите, използване на детайл с допуски според технически спецификации |

При изтегляне на тръби могат да възникнат дефекти различни видове, причините за които са: ниско качество на тръбната заготовка (конверсионна тръба), нарушение на технологичния процес на изтегляне, ниско качество на производството на технологични инструменти (щанци и дорници), неизправност на изтеглящи мелници и др. Основните видове дефекти на тръби, които се появяват по време на теглене, са обсъдени по-долу.

Счупванията на краищата на тръбата възникват в резултат на неправилен маршрут на изтегляне (прекомерно големи намаления), неправилна настройка на мелницата и калибриране на технологичния инструмент, липса на смазване, нарушаване на режима на нагряване при задвижване на глави, висока скорост изтегляне при захващане на тръбата, неправилен избор на матрици и дорници и др. Рискове и надраскване при изтегляне на тръби - поради некачествена химическа обработка, лоша подготовка на тръбите за изтегляне, некачествено забиване на глави, изкривяване на матрицата, изтегляне несъосност, дефектни инструменти, залепване на метал върху инструмента, твърди частици, навлизащи в зоната на деформация и т.н. По време на процеса на настройка на мелницата върху първите тръби, тези дефекти се идентифицират незабавно и трябва да бъдат отстранени. Превишаването на допустимите отклонения на диаметъра на тръбата възниква поради неправилен избор на размерите на матрицата или дорника. Дефектите в диаметъра понякога се коригират чрез пренасочване на тръби към друг (по-малък) размер. Увеличаването на допустимите отклонения на дебелината на стената е причина за неправилно избрания размер на технологичния инструмент (щанци и дорници). Овалността на тръбите се образува при изправяне на тръби, както и при изтегляне на овална матрица. Този дефект се коригира чрез допълнително изправяне в мелници за изправяне, но е необходим контрол на абсолютния размер на диаметъра, тъй като изправянето може да промени диаметъра. Разликата в напречното сечение на тръбите се определя само от присъствието му върху детайла. При изтегляне с къс дорник първоначалната напречна разлика в дебелината остава почти непроменена, но при изтегляне без дорник и на плаващ дорник тя намалява. При изтегляне на дълъг дорник разликата в дебелината се определя от условията на валцоване, следователно при производството на готови тръби след изтегляне на дълъг дорник се използва изтегляне без дорник. Разликите в напречната дебелина също се появяват поради овалността на матрицата или дорника или несъответствието на оста на тръбата с оста на изтегляне. В този случай работата на мелницата трябва да бъде спряна и причините, причиняващи разликата в дебелината на стените на тръбите, трябва да бъдат отстранени. Пропуски под формата на некомпресирани места върху тръби, подложени на референтен чертеж, се появяват поради голямата кривина на детайла, както и неправилни настройки на мелницата. Пръстенето на тръбите се появява поради еластична деформация на пръта, особено при изтегляне на дълги тръби (Lr = 8...12 m) на къс дорник. По време на изтегляне на къс дорник се получава треперене на тръбата поради некачествено смазване и лошо изсушаване на тръбите преди изтегляне. Разклащането се проявява най-вече при изтегляне на тръби с голяма дължина и малък вътрешен диаметър, т.е. когато прътът на дорника е тънък, но с голяма дължина и има големи надлъжни еластични деформации. Дорникът се движи периодично в зоната на деформация и върху тръбите се образуват пръстени. Този дефект не винаги е знак за отхвърляне, но значително намалява производителността на мелницата и увеличава счупването на тръбата. Това може да се елиминира чрез повторна подготовка на тръбите или преминаване към друг метод на изтегляне, например с помощта на плаващ дорник. Надлъжни пукнатини (напукване на тръби) се образуват при изтегляне на свръхдебелостенни тръби без дорник, когато е превишена допустимата единична или обща деформация; при изтегляне на тръби без термична обработка в няколко преминавания (виж фиг. 3). Това се обяснява с наличието на големи (над допустимите) остатъчни тангенциални напрежения на опън върху външната повърхност на тръбите. Този вид дефект е типичен само за безрешетково изтегляне и не може да бъде коригиран. При изтегляне на дорник почти няма неравномерна деформация по дебелината на стената и не се наблюдава напукване на тръбите. За да избегнете появата на този дефект върху тръбите, трябва стриктно да се придържате към технологичния маршрут за производство на тръби.

Надлъжни гънки от главата на тръбата се образуват, когато тънкостенни и свръхтънкостенни тръби се изтеглят без дорник в резултат на загуба на стабилност на тръбата. За да се елиминира този дефект, трябва да се намали степента на деформация по време на изтегляне без щифт или да се използва друг метод на изтегляне. На външната повърхност на изтеглените тръби се образува локално стесняване на напречното сечение под формата на щипки поради вдлъбнатини върху детайла, вълнообразност, неравномерна топлинна обработка по дължина и лошо качество на валцуване по време на изтегляне на дълъг дорник. Този дефект се образува при изтегляне на тръби без дорник.

Възможни са и други видове дефекти, например в газопропускливостта и др., чието отстраняване изисква най-добро качествоснабдяване и извършване на специални допълнителни операции.

Ремонтът и подобряването на повърхността на безшевни тръби се извършва чрез отстраняване на локални дефекти, както и чрез използване на операции на струговане, пробиване, шлайфане и полиране на външната повърхност на тръбите. Почистете вътрешната повърхност на тръбите чрез продухване със сгъстен въздух под налягане 0,3...0,55 MPa. Дългите тръби (> 4 m) се продухват с въздух от двете страни, което осигурява по-добро почистване на вътрешната повърхност на тръбите. След обезмасляване на тръбите проверете вътрешната им повърхност с перископ.

На фиг. 86 - 90 показват дефекти в студено деформирани заварени тръби.

Фиг. 86 – Разрушаване на краищата на заварени стоманени тръби по време на студено валцуване

Фиг. 87 - Дефекти под формата на изпъкналости и драскотини по вътрешната повърхност на тръбите след студено валцуване (а) и изтегляне (б). (заготовката е получена чрез индукционно заваряване)

Фиг. 88 - Дефект под формата на залез на заваръчния шев на вътрешната повърхност на студено валцувани тръби

Фиг. 89 - Естеството на местоположението на пукнатини по вътрешната повърхност на студено валцувани заварени тръби

Фиг. 90 – Дефекти с дълбочина до 0,2 mm и повече заварени тръбислед късо изтегляне: а – микропукнатина; b – залез, който се образува поради липса на проникване и изместване на ръбовете върху оригиналния детайл

Контрол на качеството на тръбите.

За да се гарантира, че качеството на тръбите отговаря на изискванията на GOST и техническите спецификации, тръбите се подлагат на контрол и изпитване, повечето от които са стандартизирани. Много от тях са общи за всички видове метални изделия, други са специфични - използват се за контрол на качеството на тръбите за специални цели и се определят от условията на използване на тръбите и изделията от тях.

Някои видове тръби, в съответствие с изискванията на стандартите, се изпитват за хидравлично налягане в специални преси, където краищата на тръбите са фиксирани в скоби; Вътре в тръбата се подава вода под налягане. Стойността на налягането се определя от стандартите в зависимост от предназначението на тръбите.

Готовите тръби се подлагат, в съответствие с изискванията на GOST, на механични и технологични изпитвания за якост и удължение при опън, твърдост, разширение, сплескване, нагъване, якост на удар и устойчивост на корозия.

Извършва се контрол на размерите на готовите тръби - външен и вътрешен диаметър, дебелина на стената, овалност на външната и вътрешната повърхност, ексцентричност, надлъжни и напречни разлики на стените, кривина, дължина, отклонения на действителните размери и форма от номиналните. с помощта на измервателни уреди - дебеломери, дължинаномери или ултразвукови методи.

Готовите тръби се следят за качество и химичен състав с помощта на различни дефектоскопи, стилоскопи и други устройства.

В допълнение към геометричните размери, готовите тръби също са обект на изисквания по отношение на грапавостта на повърхността, химичния състав, структурата (макро- и микроструктура) на метала, междукристална корозия и замърсяване на метала с неметални включвания. контрол химичен състав, макроструктура на междукристална корозия, микроструктура, замърсяване на метал с неметални включвания се отнася до общи методиизпитване на метални изделия. Следователно, по време на производството на такива тръби, техният контрол на качеството се извършва с помощта на ултразвукова дефектоскопия и дефектоскопия на вихрови токове, както и луминисцентен метод с помощта на проникващи течности.

Ултразвуковият метод ви позволява да оцените точността на геометричните размери, качеството на външните и вътрешните повърхности на тръбите, непрекъснатостта на метала, размера на зърното и други параметри.

За производство на тръби за парогенератори, използвани в атомни електроцентрали с вода под високо налягане, използват се стомани и сплави, които имат висока устойчивост на корозия и имат най-малка склонност към образуване на пукнатини и корозия под напрежение.

Всяка структура на тръбопровода, образувана в реални условия, неизбежно претърпява промени, свързани с натрупването на дефекти, което води до намаляване на надеждността. Основната причина за дефекта е отклонението на работния параметър от стандартната стойност, определена като правило с разумен толеранс. Тъй като дефект, който не е идентифициран по време на строителството, е потенциален източник на повреда и вероятността за повреда зависи от размера на дефекта и условията, при които той се променя по време на работа, можем да приемем, че всеки дефект определя възможността за инцидент, водещ до унищожаване.

Обобщена схема за класификация на дефектите на обекта тръбопроводен транспорте показано на фигура 1.1.

Фигура 1.1 - Класификация на дефектите

При оценката на въздействието на дефекта върху работата на тръбопровода е необходимо да се вземат предвид условията на работа на дефекта, неговия характер и други фактори. При оценката на ефекта от дефекта върху работата на тръбния метал е необходимо да се вземат предвид режимът на работа, физичните и химичните свойства на продукта, нивото на напрежение, възможността и естеството на претоварванията, степента на концентрация на напрежение и др. .

Дефект в главния и технологичния нефтопровод -

това е отклонение геометричен параметърстена на тръбата, заваръчен шев, показател за качество на материала на тръбата, който не отговаря на изискванията на тока нормативни документии възникващи при производството на тръби, изграждането или експлоатацията на нефтопровод, както и неприемливи конструктивни елементи и свързващи части, монтирани на магистрални и технологични нефтопроводи и открити чрез линейна диагностика, визуална или инструментална проверка на съоръжението.

Геометрични дефекти на тръбата

.

Това са дефекти, свързани с промени във формата му. Те включват:

вдлъбнатина -локално намаляване на площта на потока на тръбата в резултат на механично действие, при което оста на нефтопровода не се счупва;

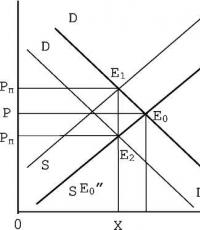

гофриране -редуващи се напречни изпъкналости и вдлъбнатини на стената на тръбата, водещи до счупване на оста и намаляване на площта на потока на нефтопровода (Фигура 1.2);

овалност -геометричен дефект, при който сечението на тръбата има отклонение от закръгленост, а най-големият и най-малкият диаметър са във взаимно перпендикулярни посоки.

Фигура 1.2 - Гофриране

Дефекти на стените на тръбите.

Те включват:

загуба на метал -промяна в номиналната дебелина на стената на тръбата, характеризираща се с локално изтъняване в резултат на механични или корозионни повреди или поради технологията на производство (Фигура 1.3);

риск(драскотина, ник) - загуба на метал от стената на тръбата в резултат на взаимодействието на стената на тръбата с твърдо тяло по време на взаимно движение;

Фигура 1.3 - Дефект „загуба на метал“

пакет -прекъсване на метала на стената на тръбата;

разслояване с достъп до повърхността(залез, плен под наем) - разслояване, което се простира върху външната или вътрешната повърхност на тръбата;

разслояване в засегнатата от топлина зона -разслояване в близост до заваръчния шев;

пукнатина -дефект под формата на тясно разкъсване в метала на стената на тръбата (Фигура 1.4);

Фигура 1.4 - Надлъжна пукнатина по тялото на тръбата

ерозионно разрушаване на вътрешната повърхност на тръбопровода -увреждане на вътрешната повърхност на стената на тръбопровода: е последователно разрушаване на повърхностния слой на стената под въздействието на механично или електромеханично действие на твърди частици, суспендирани в движещ се поток, както и течни частици. Когато преобладават твърдите частици, възниква механична ерозия.

Дефекти от корозионен произход.

Пълна корозия:равномерно, неравномерно (Фигура 1.5).

Фигура 1.5 - Корозия на подземни тръбопроводи

Униформа - корозия, която покрива повърхността на метала върху площ, равна на цялата повърхност на тръбата.

Неравномерно - възниква в отделни зони и протича с различна скорост.

Локална корозия:

точка - има вид на отделни точкови лезии;

петна - приличат на отделни петна;

язвен - изглежда като отделни черупки.

Междукристална корозия -корозия, която се разпространява по границите на металните кристали (зърна).

Стрес корозиявъзниква под комбинираното въздействие на вътрешно налягане и корозионна атака заобикаляща средав комбинация с определена микроструктурна чувствителност на съответните тръбни стомани (Фигура 1.6).

Фигура 1.6 - Корозия на напрежение върху тръба DN1000

Точният механизъм на започване и растеж на корозионно напукване под напрежение все още е обект на текущи изследвания.

Корозионното напукване под напрежение обикновено се намира в основния материал на външната повърхност на тръбата и, подобно на пукнатините от умора, има надлъжна ориентация.

Заваръчни дефекти.

Това са дефекти в самата заварка или в зоната на топлинно въздействие, чиито видове и параметри са установени от нормативни документи (SNiP III-42-80, VSN 012-88, SP 34-101-98), идентифицирани визуално методи за измерване, ултразвуков, радиографски, магнитографски контрол и инлайн диагностика.

В зависимост от местоположението и вида, дефектите условно се разделят на външни и вътрешни.

Външни (външни) дефекти са дефекти във формата на шева, както и изгаряния, кратери, увисване, подрязвания и др. (Фигура 1.7). В повечето случаи външните дефекти могат да бъдат определени визуално.

Фигура 1.7 - Външни дефекти заварки:

А- неравномерна ширина на шева; b- изгаряния; V- кратер; Ж- напливи; д- подрязвания

Вътрешните дефекти включват пори, липса на проникване, шлака и неметални включвания, пукнатини и липса на топене (Фигура 1.8).

Фигура 1.8 - Вътрешни дефекти в заварките:

А- пори; b- шлакови включвания; V- липса на проникване в основата на шева и по ръба; Ж- пукнатини; д- липса на сливане

Газовите пори (Фигура 1.8, а) се образуват поради замърсяване на ръбовете на заварения метал, използване на мокър флюс или влажни електроди, недостатъчна защита на заваръчния шев при заваряване в среда на въглероден диоксид, повишена скорост на заваряване и прекомерна дължина на дъгата. При заваряване в среда на въглероден диоксид, а в някои случаи и потопени дъги при големи токове, се образуват проходни пори - така наречените фистули. Размерът на вътрешните пори варира от 0,1 до 2–3 mm в диаметър, а понякога и повече. Порите могат да бъдат разпределени в шева в отделни групи (групи от пори), под формата на верига по надлъжната ос на шева или под формата на отделни включвания (единични пори).

Шлакови включвания (Фигура 1.8, б)в заваръчен метал - това са малки обеми, пълни с неметални вещества (шлака, оксиди). Размерите им достигат няколко милиметра. Тези включвания се образуват в шева поради лошо почистване на заварените ръбове от мащаб и други замърсители и най-често от шлака на повърхността на първите слоеве на многослойни шевове преди заваряване на следващите слоеве.

Шлаковите включвания могат да бъдат различни форми: кръгли, плоски, филмовидни или продълговати (под формата на удължени „опашки“). Влиянието на единичните шлакови включвания върху работата на конструкциите е приблизително същото като това на газовите пори.

Обикновено шлаковите включвания имат по-удължена форма и по-голям размер в сравнение с порите.

Липса на проникване - прекъсвания на границите между основния и отложените метали (Фигура 1.8, V)или незапълнени кухини в напречното сечение на заваръчния шев с метал. Причините за образуването на липса на проникване са лоша подготовка на ръбовете на заваряваните листове, малко разстояние между ръбовете на листовете, неправилен или нестабилен режим на заваряване и др. Липсата на проникване намалява производителността на съединението чрез отслабване работната част на шева. В допълнение, рязката липса на топене може да създаде концентрации на напрежение в заваръчния шев. В конструкции, работещи при статично натоварване, липсата на проникване от 10–15% от дебелината на заварения метал няма значително влияние върху експлоатационната якост. Въпреки това е изключително опасен дефект, ако конструкциите работят под вибрационни натоварвания.

Пукнатини - частично локално разрушаване заварено съединение(Фигура 1.9). Те могат да възникнат в резултат на разкъсване на нагрят метал в пластично състояние или в резултат на крехко счупване след охлаждане на метала до по-ниски температури. Най-често се образуват пукнатини в твърдо фиксирани конструкции.

Фигура 1.9 - Пукнатина в заваръчния шев

Причините за образуването на пукнатини могат да бъдат неправилно избрана технология или лоша техника на заваряване.

Пукнатините са най-опасните и, според съществуващите правила за контрол, неприемлив дефект.

Несливането е дефект, когато отложеният метал на заваръчния шев не се слива с основния метал или с предишния отложен метал на предишния слой на същия заваръчен шев (Фигура 1.8, д).

Несливането възниква поради лошо почистване на ръбовете на заваряваните части от котлен камък, ръжда, боя, прекомерна дължина на дъгата, недостатъчен ток, висока скоростзаваряване и др.

Този дефект е най-вероятно да се образува при заваряване с аргонова дъга на алуминиево-магнезиеви сплави, както и при заваряване под налягане. Липсата на сливане е много опасен дефект, труден за откриване съвременни методиоткриване на дефекти и, като правило, е неприемливо.

Класификацията на заваръчните дефекти включва и заваръчни дефекти.

1 Увисване (увисване).

Те се образуват при заваряване на вертикални повърхности с хоризонтални шевове в резултат на изтичане на течен метал върху ръбовете на основния метал. Причини за притока:

Висок заваръчен ток;

Дълга дъга;

Неправилно положение на електрода;

Голям ъгъл на наклон на продукта при заваряване нагоре и надолу. В зоните на провисване често има липса на проникване, пукнатини и др.

2 подрязвания.

Те са вдлъбнатини (жлебове), образувани в основния метал по ръба на шева с висок заваръчен ток и дълга дъга, тъй като в този случай ширината на шева се увеличава и ръбовете се топят по-силно. Подрязванията водят до отслабване на основния метален участък и могат да причинят разрушаване на заварената връзка (Фигура 1.7, д).

3 Изгаряния.

Проникване в основния или отложен метал с възможно образуване на проходни отвори. Те възникват поради недостатъчно затъпяване на ръбовете, голямо разстояние между тях, висок заваръчен ток или мощност при ниски скорости на заваряване. Често се наблюдават изгаряния при заваряване на тънък метал с увеличаване на продължителността на заваряване, ниска сила на компресия на заваряваните части или при наличие на замърсяване на заваряваните повърхности или електрода.

4 Изместване на ръба -монтажен дефект под формата на несъответствие между средните линии на стените на съединените тръби (за кръгъл шев) или съединените листове (за спирални и надлъжни шевове). Класифицирано като напречно/надлъжно/спирално изместване на заваръчния шев (Фигура 1.10).

Фигура 1.10 - Отместване на ръба

Комбинирани дефекти.

Такива дефекти включват:

Геометричен дефект в комбинация с риск, загуба на метал, разслояване или пукнатина (Фигура 1.11);

Геометричен дефект в съседство или разположен върху заваръчния шев;

Аномалии на заварките в комбинация с измествания;

Разслояване в близост до дефектна заварка.

Фигура 1.11 - Вдлъбнатина със знак

Невалидни структурни елементи.

Свързващи части, които не отговарят на изискванията на SNiP 2.05.06–85*/6/:

Тройници (Фигура 1.12);

Плоски и други тапи и дъна;

Заварени секторни колена;

адаптери;

Разклонители с фитинги, несъответстващи на действащите стандарти и разпоредби;

Заварени лепенки и надземни лепенки от всякакъв вид и размери;

Надземни елементи от тръби („корита”), заварени върху тръби и др.

Фигура 1.12 - Дефект на тройника

Дефект на изолацията

.

Изолационните дефекти (Фигура 1.13) значително намаляват ефективността на цялостната защита на тръбопроводите от корозия и следователно устойчивостта на корозия на стената на тръбата намалява. В резултат на това се увеличава честотата на преждевременните повреди на тръбопроводите, които могат да бъдат намалени чрез навременно откриване и отстраняване на дефекти.

Фигура 1.13 - Дефекти в изолационното покритие

Ремонтът на дефекти в основния метал на тръбата (вдлъбнатини, гофри, корозия, загуба на метал, надраскване, разслояване, пукнатини и др.) се предлага да се извършва с помощта на специално оборудване. Универсалната подводна камера (кесон) е предназначена за отстраняване на повреди на подводни канали на нефтопроводи в сухи условия при нормално налягане, като се използват същите методи за ремонт, както на повърхността.

Тази камера ви позволява да ремонтирате дефектни участъци от тръби различни начини(монтаж на заварени муфи, монтаж на композитни муфи, поставяне на бобини, шлайфане, заваряване и др.), ремонт на изолация на магистрален газопровод и други сухи работи на тръби с диаметър до 1420 мм. Работна дълбочина - до 30м.

Камерата в разглобен вид може бързо да бъде доставена до всяка област с всякакви транспортни средства, вкл. авиация. Оборудването е патентовано, има сертификат за съответствие GOST R и разрешение за използване от Rostechnadzor.

Заварчиците са сертифицирани до ниво I в системата NAKS с разрешение за работа на оборудване за производство на нефт и газ, като се вземат предвид допълнителните изисквания на Transneft AK

Монтаж на подводна камера (кесон) при ремонт на магистрален нефтопровод или газопровод:

Фигура 7 Универсална подводна камера (кесон) за ремонт на газопровод - изглед отвътре

Фигура 8 Класификация на дефектите на тръбопровода (главен нефтопровод и газопровод)

Дефектите на нефтопровода се разделят на дефекти, подлежащи на ремонт (DSR), от които според степента на опасност се разграничават дефекти на приоритетен ремонт (POR).

Дефект, подлежащ на ремонт, е всяко отделно несъответствие с нормативните документи: стени, заварки, геометрични форми на тръбата, както и свързващи, конструктивни части и заварени елементи на нефтопровода или включени в неговия състав, които не отговарят на нормативните изисквания. документи.

Приоритетен ремонтен дефект е дефект, който ограничава експлоатацията на участък от нефтопровод за период от 1 година или по-малко и намалява проектната носеща способност на нефтопровода, както и дефект, за който не е определена здравина и дълготрайност ремонтиран.

Геометрични дефекти на тръбата

„Дент“ е локално намаляване на площта на потока на тръба с дължина, по-малка от 1,5 пъти номиналния диаметър на тръбата D, без прекъсване на оста на нефтопровода, в резултат на напречно механично въздействие.

„Гофриране“ е намаляване на площта на потока на тръбата, придружено от редуващи се напречни изпъкналости и вдлъбнатини на стената, в резултат на загуба на стабилност от напречно огъване с прекъсване на оста на нефтопровода.

„Стесняване“ е намаляване на площта на потока на тръба с дължина 1,5 пъти номиналния диаметър на тръбата или повече, при което напречното сечение на тръбата има отклонение от кръга (Dн-d)/Dн, 2 % или повече, където Dн е номиналът външен диаметъртръби, d е минималният измерен външен диаметър на тръбата.

Дефекти на стените на тръбите

„Загуба на метал“ е локално намаляване на дебелината на стената на тръбата в резултат на корозионно увреждане на нефтопровода. Загубите на метали се разделят на комбинирани и единични. Комбинираната загуба на метал е група от два или повече корозионни дефекта, комбинирани в един дефект, ако разстоянието между съседни дефекти е по-малко или равно на стойността на 4 дебелини на стената на тръбата в областта на дефектите. Единична загуба на метал е един дефект на загуба на метал, разстоянието от което до най-близката загуба на метал надвишава стойността на 4 дебелини на стената на тръбата в зоната на дефекта.

„Намаляване на дебелината на стената“ е постепенно изтъняване на стената, образувана по време на производствения процес на горещо валцована тръба или технологичен дефект в валцувания продукт.

„Разслояване“ е вътрешно нарушение на непрекъснатостта на метала на тръбата в надлъжна и напречна посока, разделящо метала на стената на тръбата на слоеве с технологичен произход. „Разслояване с достъп до повърхността" (залез, ролков филм) - разслояване, което се простира до външната или вътрешната повърхност на тръбата. „Разслояване в засегнатата от топлина зона" - разслояване в близост до заваръчния шев (разстоянието на преходната линия на шева към основния метал до ръба на разслояването е по-малко или равно на стойността на 4 дебелини на стената на тръбата).

„Пукнатина“ е дефект под формата на разкъсване на металната стена на тръба на нефтопровод.

„Повърхностен дефект“ е валцуван дефект на повърхността на тръбата (разточване на замърсяване, вълни, люспи, прегряване на повърхността, валцована накип, черупки от люспи, черупки на вдлъбнатини), който не довежда дебелината на стената на тръбата до максимални размерисъгласно GOST 19903-74.

Дефекти в заварената връзка (шев)

Пукнатина, липса на проникване, липса на топене - дефекти под формата на прекъсване на метала по заваръчния шев. Пори, включвания на шлака, следи от потъване, подрязвания, излишно проникване, провисване, лющене, отклонения на размерите на заваръчните шевове от изискванията на нормативните документи - „аномалии“ на напречна, надлъжна, спирална заварка.

Изместването на ръбовете е несъответствие между нивата на разположение на вътрешните и външните повърхности на стените на заварени (заварени) тръби (за напречна заварка) или листове (за спирални и надлъжни шевове) в челно заварени съединения.

Косото съединение е заварено челно съединение между тръба и тръба (с макара, със съединителна част на главен нефтопровод), при което надлъжните оси на тръбите са разположени под ъгъл една спрямо друга. Връзка с ъгъл от 3 градуса или повече между осите на тръбата една към друга се класифицира като дефект "коса връзка" на напречната заварка.

Процедурата за ремонт на главен тръбопровод (нефтопровод, газопровод). Отстраняването на дефекти в тръбопровод (нефтопровод, газопровод), подлежащ на ремонт, се извършва чрез селективен ремонт на отделни дефекти в съответствие с методите, регламентирани от този документ, и по време на основен ремонт с подмяна на тръби и подмяна на изолация. При основен ремонт, включващ подмяна на изолацията на газопровода, трябва да се отстранят всички съществуващи дефекти в зоната, които трябва да бъдат ремонтирани, последвано от подмяна на изолацията. Повече информация за технологията за подмяна на изолация на магистрален тръбопровод (нефтопровод, газопровод)

Необходимо е преди всичко да се открият повреди и дефекти от вътрешната и външната страна на тръбата. Те са своеобразни „маяци“, които показват на специалистите слаби места в работата на газопровода. Има класификация на такива недостатъци. Всички повреди и дефекти на метална газова тръба са разделени на следните групи:

- аксиални тръбни отклонения от проектните решения;

- дефекти и повреди, засягащи формата на напречното сечение на металната тръба;

- механични повреди и др.

Аксиалните отклонения на тръбата от своя страна включват следните обекти на трасето: изскачане, издутини и дъговидни изблици, както и слягане и провисване.

Ако част от магистралния газопровод е разположена в подгизнала почва и в същото време има достъп до повърхността, тогава тя се класифицира като настилка. Техническата диагностика на такива обекти е описана подробно в съответната нормативна документация.

Секциите на газопровода, в които оста се отклонява от проектните решения и тръбата достига повърхността, се наричат дъгови. Тяхната форма може да съответства на следните видове:

- асиметрични и симетрични (една полувълнова синусоида);

- ос изместена във вертикално положение (на наклон);

- хоризонтална „змия“ (повече от две полувълни).

В момента на силно замръзване на газопроводната мрежа настъпва процес на издигане на почвата. Това е типично за места, където размразените почви са изложени на ниски температури.

Класифицирани като провиснали, те имат открити участъци, които не са в контакт със земята. Това, като правило, се случва по време на размразяване на почви, разположени в зоната на вечна замръзналост, и по време на карстови процеси.

В горските райони, както и в глинестите райони, често се получава така нареченото слягане на газопровода под нивото, изисквано от проекта. Този процес е свързан с влажност на почвата над нормата или размразяване в студените райони.

Има фактори, които влияят върху напречното сечение на газовите тръби и променят формата му. В резултат на това става овална, с гофри или вдлъбнатини.

Овалното напречно сечение на тръбопровода е дефект, който е резултат от механична промяна на пръстеновидното напречно сечение на тръбата в елипса. Причината за този процес е значително радиално налягане върху металната повърхност на обекта.

Върху тръбата могат да се появят и вдлъбнатини с различни форми и дължини. Те се появяват поради контакта на обекта с външното тяло на твърда основа без остри ъгли или ръбове. Натискът върху повърхността на тръбата може да се прилага както динамично, така и статично. Тази повреда като правило има плавен контакт със съединителните участъци на тръбата и не води до големи напрежения на участъка в засегнатата зона.

Техническото състояние на линейната част на магистралния газопровод изисква по-внимателна проверка на долната повърхност на тръбата. Именно на това място най-често се появяват вдлъбнатини по време на монтажа и експлоатацията на тръбопровода.

Гънките по металната повърхност на газопровода се наричат гофри. Те се появяват в резултат на студено огъване на тръби, както и при монтажа и изолационните им работи. Понякога те се образуват директно по време на експлоатация на места, където трасето на газопровода се извива, в комбинация със слабоносещи почвени скали, високи температурни условия и налягане.

Има и друга група повреди и дефекти на тръбите - този път стените им, включително местата на заварени съединения и шевове. Те възникват в резултат на нерегламентиран транспорт, полагане на газопровода, както и неговата експлоатация. Повредата на стените на газопровода може да бъде както следва:

- Малки повреди (както през, така и през) с тясна форма под формата на пукнатини. Те обикновено имат ъгъл близо до 90 градуса и са насочени към повърхността на стената на тръбата.

- Разслояване на метала и образуване на успоредни слоеве.

- Липса на непрекъснатост на дългия метал в посоката на валцуване (залез).

- Метален пилинг с различна дебелина и размер. Той преминава към страната на валцуване и от едната страна е свързан с основния метал (фолио).

- Метален разрив, който има различна отворена форма. Той е окислен и е разположен отгоре или под ъгъл към валцуването (дефект).

- Съдържание на неметални вещества в тръбата (ликвация).

- Жлеб върху металната повърхност на тръба с надлъжна форма. Образува се в резултат на контакт между метала на тръбата и остри издатини по време на процеса на валцуване.

Всички тези дефекти са свързани с дефекти в металургичното производство. Но дефектите се образуват и в резултат на транспортирането, монтажа и експлоатацията на тръбите. Те се класифицират, както следва:

- Прекомерно намаляване на дебелината на металната стена върху значителна площ от тръбопровода.

- Единични и локални дефекти по повърхността на газопровод.

- Разширени линейни дефекти.

Изтъняването на металните стени на тръбопровода обикновено се причинява от корозионно увреждане, което е непрекъснато, равномерно и неравномерно по природа. Критичният критерий при техническата оценка на зоната на газопровода, засегната от корозия, е не толкова размерът на увредената зона на обекта, а по-скоро фиксирането на минималната дебелина на металната стена.

Тръбни дефекти с линейно-удължена форма са повреди, при които дължината е по-голяма от ширината и дълбочината. Те включват прорези и драскотини, които обикновено са причинени от механични въздействиякъм обекта. Възможността за ефективна и безопасна работа на газопровод с такава повреда зависи от напрежението на метала в зоната на дефекта.

Посочените дефекти и повреди на металната повърхност на тръбопровода се разглеждат от гледна точка на качествена оценка, а не количествена, която също има своя собствена класификация и се основава на специално разработени регулаторни стандарти.

Изпратете добрата си работа в базата знания е лесно. Използвайте формата по-долу

Студенти, докторанти, млади учени, които използват базата от знания в обучението и работата си, ще ви бъдат много благодарни.

публикувано на http://www.allbest.ru/

Въведение

Навременната поддръжка на газопровода и превантивните ремонти на газопровода са ключът към неговата дълга, непрекъсната и надеждна работа. Експлоатацията на газопровода включва периодични проверки, профилактика и ремонт. Всички тези операции са необходими преди всичко за безопасност - своевременно откриване и отстраняване на евентуални течове на газ. Тези работи включват проверка на налягането вътре в газопроводната система, проверка на газовото замърсяване на камери, кладенци, подземни конструкции, идентифициране и отстраняване на запушвания, проверка и Поддръжкатръби и газови фитинги.

Текущи ремонти на газопроводи и газово оборудване трябва да се извършват най-малко веднъж на всеки 12 месеца на изключено оборудване и газопроводи с монтиране на щепсели в границите на изключената секция от страната на газоснабдяването.

Ако възникне необходимост, газопроводът се подлага на основен ремонт.

Основен ремонт на газопровод е необходим, когато възникнат достатъчно сериозни неизправности, които застрашават безопасната работа на цялата система като цяло. При основен ремонт се подменят напълно повредени участъци от газопровода, ремонтират се или се подменят фитинги, възстановяват или подменят счупени изолационни системи, ремонтират се кладенци, защитно оборудване и др. Често чугунените газопроводи, които са станали неизползваеми, се заменят с модерни стоманени тръбопроводи по време на основен ремонт.

Решаването на проблема с осигуряването на безпроблемна работа на тръбопроводите, особено на газопроводите, е изключително важна задача. По време на експлоатацията на газопроводите възникват много проблеми, свързани с осигуряването безопасна работа. В тръбопроводите възникват различни дефекти: разслояване на материала, вдлъбнатини, корозионни кухини, корозионни пукнатини, ерозионно износване, драскотини и др. За да разрешите конкретен проблем, разбира се, трябва да имате представа за състоянието на нещата в това посока.

Тази работа ще обсъди причините за дефектите в тръбопроводите, класификациите и методите за отстраняване на дефекти в тръбопроводите.

1. Дефекти в тръбопроводните конструкции и причините за тяхното възникване

За да се определи наличието на дефекти в тръбопровода, е необходимо да се извърши техническа диагностика.

Техническата диагностика се извършва, за да се определи техническото състояние на газопровода и да се установи експлоатационният живот на по-нататъшната му експлоатация въз основа на извършеното изследване.

Появата на експлоатационни дефекти в тръбопроводите се причинява от различни фактори, добре проучени и предвидими, както и случайни (например повреда на тръбопровода от трети страни и др.). За да се гарантира надеждността на тръбопроводите, е необходим периодичен мониторинг на техните параметри, както структурни, така и функционални (по време на работа).

Дефект е всяко несъответствие с регламентираните стандарти. Главната причинапоявата на дефекти е отклонение на работния параметър от стандартната стойност, оправдано от допустимото отклонение.

Дефектите в тръбопроводните конструкции се разделят на:

Дефекти на тръбите;

Дефекти в заварени съединения;

Изолационни дефекти.

Разграничават се следните дефекти на тръбите:

Металургични - дефекти в листове и ленти, от които са направени тръбите, т.е. различни видове разслояване, ролков филм, валцована скала, неметални включвания и др.

Технологични - свързани с несъвършенството на технологията за производство на тръби, които могат да бъдат разделени на дефекти при заваряване и повърхностни дефекти (втвърдяване при разширяване, изместване или ъгловатост на ръбовете, овалност на тръбите)

Строителство - поради несъвършена технология на строително-монтажните работи, нарушения на технологичните и проектни решения за транспортиране, монтаж, заваряване, изолация и монтажни работи (драскотини, надрасквания, вдлъбнатини по повърхността на тръбите).

Причини за дефекти на тръбите:

Съществуващата технология за валцуване на метали, технологията за непрекъснато леене на стомана в отделни металургични предприятия е една от причините за производството на нискокачествени тръби. Чести са случаите на разрушаване поради разслояване на метала.

Във фабриките за тръби входящият контрол на суровините е несъвършен или напълно липсва. Това води до дефекти на суровините, които се превръщат в дефекти на тръбите.

При производството на тръби металът трябва да бъде подложен на натоварвания, при които работи над границата на провлачване. Това води до появата на работни втвърдявания, микроразслоения, разкъсвания и други скрити дефекти. Поради кратката продължителност на последващите фабрични тестове на тръбите (20...30 s), много скрити дефекти не се откриват и се „задействат“ още по време на работа на МТ.

Геометричната форма на тръбите също не се контролира достатъчно от заводите. Така при тръби с диаметър 500...800 mm изместването на ръбовете достига 3 mm (при норма за тръби със спирален шев 0,75...1,2 mm), овалност - 2%

Механичните въздействия по време на товаро-разтоварни, транспортни и монтажни операции водят до появата на вдлъбнатини, белези, драскотини и неравности по тръбите.

При почистване на тръбопроводи с ножове се появяват дефекти от пластична деформация в локални зони на повърхността на тръбата - драскотини, подрязвания и др. Тези концентратори на напрежение са потенциални места за развитие на пукнатини от корозия и умора. Почистването на тръбопроводите с телени четки елиминира повредите на тръбите под формата на подрязвания, но при определени условия на обработка води до деформации на металната повърхност, намалявайки нейната устойчивост на корозия.

Корозионно увреждане на тръбите (външни - на места, където е нарушена непрекъснатостта на изолацията, и вътрешни - на места, където се натрупва вода).

Също така, в допълнение към металургичните, строителните и технологичните дефекти на тръбите, се разграничават следните дефекти:

Дефект в заварено съединение е отклонение от различни видове от установените стандарти и Технически изисквания, които намаляват здравината и експлоатационната надеждност на заварените съединения и могат да доведат до разрушаване на цялата конструкция. Най-често срещаните дефекти са формата и размерите на заваръчните шевове, макро- и микроструктурните дефекти, деформацията и изкривяването на заварените конструкции.

Нарушаването на формата и размера на шева показва наличието на дефекти като увисване (увисване), подрязвания, изгаряния и незаварени кратери.

Провисване - най-често се образува при заваряване на вертикални повърхности с хоризонтални шевове, в резултат на изтичане на течен метал върху ръбовете на студения основен метал. Те могат да бъдат локални (под формата на отделни замръзнали капки) или разширени по шева. Причините за напливите са голяма силазаваръчен ток, дълга дъга, неправилно положение на електрода, голям ъгъл на наклон на продукта при заваряване нагоре и надолу.

Подрязванията са вдлъбнатини, образувани в основния метал по ръба на заваръчния шев. Подрязванията се образуват поради повишената мощност на заваръчната горелка и водят до отслабване на основното метално сечение и разрушаване на заваръчното съединение.

Прогарянето е проникване на основния или отложен метал с възможно образуване на проходни отвори. Те възникват поради недостатъчно затъпяване на ръбовете, голямо разстояние между тях, висок заваръчен ток или мощност на горелката при ниски скорости на заваряване. Прогарянето се наблюдава особено често по време на заваряване на тънък метал и при извършване на първото преминаване на многослоен шев, както и при увеличаване на продължителността на заваряване, ниска сила на компресия и наличие на замърсяване върху повърхностите на заваряваните части или електродите (точково и шевно контактно заваряване).

Незаварените кратери се образуват, когато дъгата внезапно се скъса в края на заваряването. Те намаляват напречното сечение на шева и могат да станат източници на образуване на пукнатини.

Макроструктурните дефекти включват дефекти: газови пори, шлакови включвания, липса на проникване, пукнатини, открити с помощта на оптични средства (увеличение не повече от 10 пъти).

Газови пори – образуват се в заваркипоради бързото втвърдяване на наситения с газ разтопен метал, по време на който освободените газове нямат време да излязат в атмосферата (фиг. 2).

Фигура 2 - газови пори

Такъв дефект се наблюдава при повишено съдържание на въглерод в основния метал, наличие на ръжда, масло и боя по ръбовете на основния метал и повърхността на заваръчната тел или използване на мокър или влажен флюс.

Шлаковите включвания са резултат от небрежно почистване на ръбовете на заварените части и заваръчната тел от котлен камък, ръжда и мръсотия, както и (при многослойно заваряване) непълно отстраняване на шлаката от предишните слоеве.

Те могат да възникнат при заваряване с дълга дъга, неправилен наклон на електрода, недостатъчен заваръчен ток или прекомерна скорост на заваряване. Шлаковите включвания имат различна форма (от сферична до игловидна) и размер (от микроскопични до няколко милиметра). Те могат да бъдат разположени в основата на заваръчния шев, между отделните слоеве, а също и вътре в наслоения метал. Шлаковите включвания отслабват напречното сечение на заваръчния шев, намаляват неговата якост и действат като зони на концентрация на напрежение.

Фигура 3 - шлакови включвания

Липсата на проникване е локална липса на сливане на основния метал с депозита, както и неуспешно сливане на отделни слоеве на заваръчния шев един с друг по време на многослойно заваряване поради наличието на тънък слой от оксиди, а понякога и груб шлаков слой вътре в шевовете.

Фигура 4 - липса на проникване

Причините за липсата на проникване са: лошо почистване на метала от котлен камък, ръжда и мръсотия, малка междина във връзката, прекомерно затъпяване и малък ъгъл на скосяване на ръбовете, недостатъчен ток или мощност на горелката, висока скорост на заваряване, изместване на електрода далеч от оста на заваръчния шев. Липсата на проникване по напречното сечение на шева може да възникне поради принудителни прекъсвания в процеса на заваряване.

Пукнатините – в зависимост от температурата на образуване, се делят на топли и студени.

Фигура 5 - Пукнатини

Горещи пукнатини се появяват по време на кристализацията на заварения метал при температура 1100 - 1300 С. Образуването им е свързано с наличието на полутечни слоеве между кристалите на отложения заваръчен метал в края на неговото втвърдяване и действието на опън напреженията на свиване в него. Повишеното съдържание на въглерод, силиций, водород и никел в заваръчния метал също допринася за образуването на горещи пукнатини, които обикновено се намират вътре в заваръчния шев. Такива пукнатини са трудни за откриване.

Студени пукнатини възникват при температури от 100 - 300 C в легирани стомани и при нормални (под 100 C) температури в въглеродни стоманиведнага след охлаждане на шева или след дълъг период от време. Основната причина за тяхното образуване е значителното напрежение, което възниква в зоната на заваряване по време на разлагането на твърдия разтвор и натрупването на молекулярен водород под високо налягане в кухините, налични в заваръчния метал. На повърхността на шева се появяват студени пукнатини, които са ясно видими.

Дефектите в микроструктурата на заварено съединение включват

микропори,

микропукнатини,

Нитридни, кислородни и други неметални включвания,

грубост,

Зони на прегряване и изгаряне.

Изолационни дефекти - загуба на непрекъснатост; адхезия; намалена дебелина; гофри; бръчки; хулигани; драскотини; пункции.

Основните причини за образуването на дефекти в изолационното покритие на тръбопроводите:

1) по време на съхранение и подготовка на материали - запушване на битум и напояване на готовия мастик и неговите компоненти;

2) при приготвяне на грунд и мастика - небрежно дозиране на компонентите; неспазване на режима на отопление на котела; недостатъчно смесване на битум при приготвяне на грунда;

3) при нанасяне на грунд и битумна мастика - удебеляване на грунда; образуване на мехурчета по повърхността на тръбопровода; утаяване на прах върху повърхността на тръбите; пропуски на грунд и мастика на повърхността на тръбопровода и особено в близост до заварки; неравномерно нанасяне на мастика; охлаждане на мастика; конструктивни недостатъци на изолационната машина;

4) при нанасяне на армиращи и опаковъчни ролкови материали - нарушаване на равномерността на покритието; изстискване на слой мастика; недостатъчно потапяне на фибростъкло в мастика;

5) при нанасяне на полимерни ленти - през отвори в лентата; непрекъснат адхезивен слой; неравномерна дебелина на лентата в ролката; неправилно регулиране на машината за навиване; нарушение температурен режимнанасяне на лента; лошо почистване на повърхностите на тръбите;

6) при полагане на тръбопровод - нарушение на технологията за полагане, особено при отделен метод на полагане; захващане на изолирани тръби с кабел; триене на тръбопровода срещу стените на изкопа по време на монтажа; липса на подготовка на дъното на изкопа; липса на засипка от най-малко 10 см на дъното на изкопа в райони с каменисти и чакълести почви; лошо разхлабване замръзнали почвии особено липсата на регулиране на изолационните машини;

7) по време на експлоатация на тръбопровода - въздействие на почвата; тегло на тръбопровода; почвени води; микроорганизми; корени на растенията; температурни ефекти; агресивност на почвата.

Така, поради разрастването на тръбопроводните мрежи за природен газ, които са с повишен риск от различни видове аварийни ситуации, става действителен проблембезопасност и надеждност на работата на газопровода. Създават се различни изследователски звена за справяне с проблемите на безопасността на тръбопроводите.

2. Методи за отстраняване на дефекти в тръбопровода

Процедурата за определяне на метод за ремонт на дефектна тръба започва с формирането на първоначални данни, използвани за проверка на условията за ремонт на дефектни тръбни участъци и условията, при които дефектният тръбен участък не се ремонтира. След генериране на първоначалните данни се проверяват условията на взаимодействие на дефектите, въз основа на резултатите от които се генерира списък от единични и комбинирани дефекти за всяка дефектна тръба.

Инспекцията в реално време ви позволява да получите висококачествена картина на техническото състояние на газопроводните участъци, което е първоначалната информация за планиране на ремонтни дейности.

Този раздел предоставя основните разпоредби на технологиите за ремонт на нефтопроводи, използвани за селективни и основни ремонти. Отстраняването на дефекти по време на основен ремонт се извършва при налягане в нефтопровода не по-високо от 2,5 MPa.

Всеки ремонт трябва да бъде отразен в паспорта на тръбопровода. Ремонтните конструкции трябва да бъдат произведени във фабрика съгласно технически спецификации и проектна документация, разработена по предписания начин и да имат паспорт. Използването на съединители и други ремонтни конструкции, произведени на място (в условия на магистрала), е забранено.

1. Смилане

Шлифоването се използва за поправка на секции и свързващи части (гънки, тройници, адаптери, тапи и др.) с дефекти до 20% от номиналната дебелина на стената на тръбата, като загуба на метал (дефекти от корозия, рискове), разслояване, достигащо до повърхността, малки пукнатини, както и дефекти като „аномалии на заваръчния шев“ (лющене, пори, простиращи се до повърхността) с остатъчна височина на армировка не по-малка от стойностите, посочени в RD 08.00-60.30.00-KTN-050-1 -05.

Шлифоването се използва за възстановяване на допълнителни дефекти във вдлъбнатини - драскотини, загуби на метал, пукнатини, разслоения, които достигат до повърхността.

Заварени връзки (места на старо заваряване на контролни и измервателни колони, места на заваряване на шунтови джъмпери и други метални отлагания) в съседство с напречна или надлъжна заварка без дефекти се шлифоват наравно с повърхността на тръбата. дефект на тръбопровода липса на проникване на изолация

При шлайфане чрез отстраняване на метал трябва да се възстанови гладката форма на повърхността и да се намали концентрацията на напрежение. Максимално допустимото налягане в тръбата при извършване на селективни ремонти чрез шлайфане е не повече от 2,5 MPa. Шлифаната зона трябва да бъде подложена на визуална проверка, проверка с магнитни частици или цветна дефектоскопия.

След смилане оставащата дебелина на стената на тръбата трябва да се провери с ултразвуков измервател на дебелината. Остатъчната дебелина трябва да бъде най-малко 80% от номиналната дебелина на стената.

При шлайфане на пукнатини преди монтаж дълбочината на избрания метал трябва да надвишава дълбочината на пукнатината с поне 5% от номиналната дебелина на стената. Остатъчната дебелина на стената след смилане на пукнатини трябва да бъде най-малко 5 mm.

Характеристика на основните методи за отстраняване на дефекти в тръбопровода.

Има няколко метода за отстраняване на дефекти в тръбопровод:

Ремонт чрез шлайфане:

Използва се за корозионни дефекти, рискове, разслоения, които достигат до повърхността и малки пукнатини;

Максималната дълбочина на шлайфаната площ не трябва да бъде повече от 20%

номинална дебелина на стената;

Шлифаната зона трябва да бъде подложена на визуална проверка, проверка с магнитни частици или цветна дефектоскопия.

2. Чаени листадефекти

Заваряването може да се използва за поправка на дефекти на стените на тръбите като „загуба на метал“ (корозионни ями, рискове) с остатъчна дебелина на стената на тръбата най-малко 5 mm, както и дефекти като „аномалии на напречния шев“ (пори, изложени на повърхност, подрязвания на заваръчния шев, недостатъчна или липсваща армировка, недостатъчна ширина на шева) на заваръчните шевове.

Заваряването е разрешено, ако дълбочината и максималния линеен размер на единичен дефект (дължина, диаметър) или неговата площ не надвишават следните стойности. Разстоянието между съседните повреди трябва да бъде най-малко 100 mm. Разстояние от заварени дефекти до заварени шевове, вкл. до спираловидни, трябва да бъде най-малко 100 mm.

Ремонт на заваряване:

Използва се за поправка на дефекти като „загуба на метал” (корозионни ями, рискове) с остатъчна дебелина на стената най-малко 5 mm;

Максималният линеен размер на дефекта не трябва да надвишава три номинални дебелини на стената на тръбата;

Заваряването може да се извършва само върху напълно запълнен нефтопровод;

Максимално допустимото налягане в тръбата по време на заваряване трябва да се определи от условията:

Rzav 0,4 tost MPa при tost 8,75 mm;

Rzav 3,5 tost MPa при tost 8,75 mm,

където tost е остатъчната дебелина на стената на мястото на заваряване, mm; коефициент 0,4 има размерността MPa/mm.

Извършва се чрез ръчно електродъгово заваряване;

Броят на повърхностните слоеве (с изключение на контурната заварка) е най-малко три.

Монтаж на ремонтни конструкции

За постоянен ремонт:

· композитен съединител;

· кримпван заварен съединител;

· няколко вида маншони с дъмбели;

· заварена тръба с елипсовидно дъно

За временен ремонт:

· заварен некримпован съединител;

· заварен съединител с конични преходи

Технологични схеми за ремонт на тръбопроводи с подмяна на изолация

· в изкоп без повдигане на тръбопровода с подкопаване и опора за ремонтираната площ;

· в траншея, като ремонтираният участък от тръбопровода се повдига от тръбопластавчици до височина, позволяваща преминаване на почистващи и изолационни машини през повдигнатия участък без изкопаване под тръбопровода;

· на ръба (бермата) на изкопа с издигането му до необходимата височина за преминаване на почистващата машина.

Характеристика на основните методи за отстраняване на дефекти в тръбопровода

1. Методи за спешен ремонт

Методите за авариен ремонт на нефтопроводи (прилагане на лепенки, скоби, затягащи устройства, забиване на тапи) могат да се считат само за спешни, временни методи за отстраняване на аварийни ситуации.

2. Обвързване с помощта на навиващи се структури

Има няколко начина за ремонт на тръби с помощта на навиване с предварително натоварване:

· навиване метална жицаили ленти;

· навиване на материали от стъклени влакна, импрегнирани със свързващ състав; навиване на ленти от композитни материали

Заключение

По този начин главният тръбопроводен транспорт е най-важният компонент на руския горивно-енергиен комплекс.

Един от най-важните проблемитръбопроводният транспорт е да поддържа нормалното състояние на линейната част на промишлените и главните тръбопроводи.

Навременната поддръжка на газопровода и превантивните ремонти на газопровода са ключът към неговата дълга, непрекъсната и надеждна работа. Експлоатацията на газопровода включва периодични проверки, профилактика и ремонт. Всички тези операции са необходими преди всичко за безопасност - своевременно откриване и отстраняване на евентуални течове на газ. Тези дейности включват проверка на налягането вътре в газопроводната система, проверка на газовото замърсяване на камери, кладенци, подземни конструкции, идентифициране и отстраняване на запушвания, проверка и рутинен ремонт на тръби и газови фитинги. ПоддръжкаГлавният тръбопровод е от голямо значение, тъй като не само печалбата и обемът на производството, но и икономиката като цяло ще зависят от целостта и работата на тръбопровода.

Публикувано на Allbest.ru

...Подобни документи

основни характеристикинедвижим обект. Оценка на значимостта на различните дефекти и повреди, техните причини и степента на тяхното разпространение. Препоръки за подобряване на техническото състояние и безопасната експлоатация на строителни конструкции (покривни плочи).

курсова работа, добавена на 14.08.2014 г

Дефекти в строителните конструкции и последствията от тях. Изисквания към монолитни стоманобетонни технологии. Дефекти в конструкцията на фундаментите, водещи до намаляване на якостта на тялото на плитки фундаменти и влошаване на условията на тяхната работа. Подценяване на класа на камъка.

резюме, добавено на 27.12.2014 г

Маршрутизиранеза възстановяване на физическото износване на покривните греди и прегради на складовата сграда. Анализ на установените дефекти, причините за възникването им и начините за отстраняването им. Преработка на строителни отпадъци за получаване на трошено-пясъчни смеси.

курсова работа, добавена на 29.11.2010 г

Основни принципи безопасна работапри извършване на покривни работи, техните отличителни чертипрез зимния сезон. Следене на техническото състояние на покривите, възможни дефекти и начини за отстраняването им. Причини за разхерметизиране на покривен килим.

тест, добавен на 13.02.2015 г

Основните предимства на заваръчните операции, техните широко приложение V национална икономика. Технологичен процесизвършване на заваряване. Видове деформации при заваряване. Възможни дефекти в заваръчните шевове и методи за тяхното отстраняване. Контрол на качеството на заварките на продукта.

курсова работа, добавена на 14.03.2011 г

Етапи на производство на дългопролетни ламинирани дървени конструкции. Подготовка и сушене на дървесина в автомат сушилни камери. Дефекти в конструкции от ламиниран дървен материал. Сортиране, калибриране, изрязване на дефекти. Връзка със залепени пръти.

презентация, добавена на 08.04.2015 г

Световен опит в изграждането на конструкции от монолитен стоманобетон. Същността и технологията на монолитното жилищно строителство. Основните проблеми, причиняващи дефекти в монолитното жилищно строителство. Бетониране на вертикални конструкции в рамките на една секция.

резюме, добавено на 27.11.2012 г

Фундамент - носеща конструкция, която поема натоварването от сградата; материал, видове, класификация; фактори, които се вземат предвид при определяне на дълбочината на полагане; причини за загуба на сила, често срещани дефекти на основата и начини за отстраняването им.

резюме, добавено на 13.12.2010 г

Характеристики на бетонно-стенния строителен материал. Материали, използвани за облицовка на стени върху бетонни повърхности. Технология за ремонт на стени, използвани инструменти. Дефекти в облицовката с керамични плочки, начини за тяхното отстраняване.

курсова работа, добавена на 29.03.2015 г

Визуален оглед на жилищна сграда. Обемно-устройствен и конструктивен дизайн на сградата. Дефекти и повреди на строителни конструкции и конструктивни елементи. Карти на дефекти и повреди. Оценка на сграда за класифициране като архитектурен паметник.