Технологията за самостоятелно производство на дамаска и дамаска стомана. Стомана: видове, свойства, обхват Как да се направи стомана в minecraft индустриален занаят

стомана. Видове и марки стомана.Тяхното приложение.

Стоманата е сплав от желязо и въглерод с други елементи, съдържанието на въглерод в нея е не повече от 2,14%.

Повечето основни характеристики -по химичен съставстомана разграничават:

въглеродна стомана (Fe - желязо, C - въглерод, Mn - манган, Si - силиций, S - сяра, P - фосфор). Според съдържанието на въглерод се разделя на нисковъглеродни, средно въглеродни и високовъглеродни. Въглеродната стомана е предназначена за статично натоварени инструменти.

Според метода на производство и съдържанието на примесистоманата е различна

обикновена качествена стомана(въглерод по-малко от 0,6%) - отговаря на GOST 14637, GOST 380-94. St0, St1, St2, St3, St4, St5, St6. Буквите "St" означават обикновена качествена стомана, цифрите показват номера на маркировката в зависимост от механичните свойства. Това е най-евтината стомана, но по-ниска по други качества.

качествена стомана(въглерод или легиран) - GOST 1577, съдържанието на въглерод е посочено в стотни от% - 08, 10, 25, 40, може допълнително да се посочи степента на деоксидация и естеството на втвърдяване. Висококачествената въглеродна стомана има висока пластичност и повишена заваряемост.

Нисковъглеродните висококачествени конструкционни стомани се характеризират с ниска якост и висока пластичност. Частите за студено щамповане се изработват от листова стомана 08, 10, 08kp. Стомани 15, 20 се използват за направата на болтове, винтове, гайки, оси, куки, шпилки и други некритични части.

Стомани със среден въглерод (st 30, 35, 40, 45, 50, 55) се използват след нормализиране и повърхностно втвърдяване за производството на такива части, които имат висока якост и издръжливост на сърцевината (оси, винтове, втулки и др. )

Стомана 60 - стомана 85 имат висока якост, устойчивост на износване, еластични свойства. От тях се изработват кранови колела, търкалящи се ролки, компресорни клапани, пружини, пружини и др.

високо качество - комплексно химичен съставс намалено съдържание на фосфор и сяра - съгласно GOST 19281.

Също така стоманата е разделена чрез приложение:

а) строителна стомана- карбон обикновено качество. Има отлична заваряемост. Номерът показва условния номер на стоманения състав съгласно GOST. Колкото по-голямо е условното число, толкова по-голямо е съдържанието на въглерод, толкова по-висока е якостта на стоманата и по-ниска е пластичността.

St0-3- за вторични конструктивни елементи и некритични части (подови настилки, парапети, облицовка, шайби)

St3използва се за носещи и неносещи елементи на заварени и незаварени конструкции и части, които работят при положителни температури. GOST 380-88.

Стандартът за качество предвижда стомана с повишено количество манган (St3Gsp/ps, st5Gsp/ps).

б) конструкционна стомана- ГОСТ 1050

Висококачествените въглеродни конструкционни стомани се използват в машиностроенето, за заварени, болтови конструкции, за покриви, за производство на релси, железопътни колела, валове, зъбни колела и други части на телфери.Числата в маркировката означават съдържанието на въглерод в десети от процент.

St20- леко натоварени части, като ролки, копирни машини, стопове,

St35- изпитват малки напрежения (оси, пръти, лостове, дискове, траверси, валове),

St45(st40X) - изисква повишена здравина (валове, съединители, оси, зъбни рейки)

Конструкционните легирани стомани се използват за тракторни коловози, пружини, пружини, оси, валове, автомобилни части, части за турбини и др.

v) инструментална стомана- използва се за режещи инструменти, бързорежеща стомана за студено и горещо деформиране на материал, за измервателни инструменти, за производство на чукове, длета, длета, фрези, бормашини, пили, бръсначи, рашпи.

U7, U8A (цифра - десети от процента от съдържанието на въглерод). въглеродни стоманипроизвеждат високо качество и високо качество. Буквата "А" означава висококачествена въглеродна инструментална стомана.

ж) стомана- универсална стомана, съдържаща специален примес. Съдържанието на силиций е повече от 0,5%, манган е повече от 1%. ГОСТ 19281-89. Ако съдържанието на легиращия елемент надвишава 1 - 1,5%, то се обозначава с число след съответната буква.

нисколегирана стомана- където легиращите елементи са до 2,5% (09G2S, 10KhSND, 18KhGT). Нисколегираната стомана може да се използва в условия на Далечния север, от -70 градуса С. Нисколегираната стомана се отличава с по-голяма якост поради по-висока граница на провлачване, което е важно за критични конструкции.

средно легирани (2,5 -10%),

високолегирани (от 10 до 50%)

Стомана 09G2Sизползва се за парни котли, апарати и съдове, работещи под налягане и температура от минус 70 до плюс 450 градуса; използва се за критични листови заварени конструкции в химическата и петролната техника, корабостроенето.

Стомана 10HSNDизползва се за заварени конструкции на химическото инженерство, профилни профили в сградното строителство, автомобилостроенето.

18HGTизползва се за части, работещи при високи скорости при високо наляганеи ударни натоварвания.

д) стомана със специално предназначение- стомана със спец физични свойства. Използва се в електрическата промишленост и прецизното корабостроене.

Степента на деоксидация влияе върху заваряемостта на стоманата. Според степента на деоксидациястоманата е класифицирана:

спокойна стомана(st3sp) - напълно деоксидиран с минимално съдържание на шлака и неметални примеси,

полутиха стомана(st3ps) - по отношение на качествените характеристики е подобен на спокойна стомана,

кипяща стомана(08kp) - неокислена стомана с високо съдържание на неметални примеси. ГОСТ 1577.

В зависимост от стандартизираните характеристики, стоманата е разделена на категории: 1, 2, 3, 4, 5. Категориите показват химичния състав, механични свойстваякост на опън, ударна якост)

Класове стомана

Стомана марка S245 - St3ps5

Стомана марка S255 - St3sp5

Стомана марка S235 - St3kp2

Стомана марка S345 - 09G2S

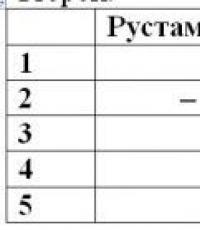

|

|

В живота постоянно се сблъскваме със сплави, най-разпространената от които е стоманата. Следователно не е изненадващо, че някой ще има въпрос за това как се прави стомана?

Стоманата е една от сплавите на желязо и въглерод, която се използва широко в ежедневието. Процесът на производство на стомана е многоетапен и се състои от няколко етапа: добив и обогатяване на руда, производство на агломерат, производство на желязо и топене на стомана.

Руда и агломерация

Рудните находища дават възможност за извличане както на богати, така и на бедни скали. Богатата руда може незабавно да се използва като производствена суровина. За да може да се топи бедната руда, тя трябва да бъде обогатена, тоест съдържанието на чист метал. За целта рудата се раздробява и по различни технологии се отделят частици, богати на метални съединения. Например, за железни руди се използва магнитно разделяне - въздействието на магнитно поле върху суровината с цел отделяне на частици, богати на желязо.

Получава се нискодисперсионен концентрат, който се синтерова на по-големи парчета. Резултатът от изпичането на железни руди е агломерат. Видовете агломерати са кръстени на основните суровини, които съставляват техния състав. В нашия случай това е агломерация от желязна руда. Сега, за да разберем как се прави стоманата, е необходимо да проследим по-нататъшния технологичен процес.

Производство на чугун.

Чугунът се топи в доменни пещи, които работят на принципа на противотока. Зареждането на агломерат, кокс и други шихтни материали се извършва отгоре. Отдолу нагоре към тези материали се издигат потоци от горещ газ от изгарянето на кокс. Започват поредица от химични процеси, които водят до намаляване на желязото и насищането му с въглерод. Температурен режимдокато остава в района на 400-500 градуса по Целзий. В долните части на пещта, където редуцираното желязо постепенно се понижава, температурата се повишава до 900-950 градуса. Образува се течна сплав от желязо и въглерод - чугун. Основните химични характеристики на чугуна включват: съдържание на въглерод над 2,14%, задължителното присъствие на сяра, силиций, фосфор и манган в състава. Чугунът е силно крехък.

Топене на стомана.

Сега стигнахме до последната стъпка да научим как се прави стомана. Химически стоманата се различава от чугуна по това, че има по-ниско съдържание на въглерод; Съответно основната задача производствен процес– намаляване на съдържанието на въглерод и други примеси в основната желязна сплав. За производството на стомана се използват мартенови пещи, кислородни преобразуватели или електрически пещи.

от различни технологииразтопеното желязо се продухва с кислород при много високи температури. Възниква обратният процес - окисляването на желязото на нивото на примесите, включени в сплавта. Получената шлака впоследствие се отстранява. В резултат на продухване с кислород съдържанието на въглерод намалява и чугунът се превръща в стомана.

Към стоманата могат да се добавят легиращи елементи, за да се променят свойствата на материала. Следователно желязо-въглеродна сплав със съдържание на желязо най-малко 45% се счита за стомана.

Горните процеси обясняват как се прави стомана, от какви материали и какви технологии се използват.

Изкуството на коване на метали в момента претърпява ренесанс. Умението на такива ковачи-оръжейници като Леонид Архангелски, Сергей Данилин, Андрей Корешков свидетелства за това, че руското оръжейно изкуство и традициите на изработване на остриета остават ненадминати и до днес.

Публикуваните от майстори ковачи статии широко обхващат въпроса за историята на тяхното изкуство, теоретичната основа за производството на, да речем, отлята дамаска стомана, но съм сигурен, че много хора четат тези статии, за да получат отговор на въпросите : „Как се прави това?“, „C какво да започна? и подобни, но в най-добрия случай се натъкват на констатация на факта за сложността на подобно изкуство и неговата достъпност само за посветените. В тази статия ще се опитам да подчертая изкуството на ковач-оръжейник от нулата, за тези, които искат да започнат да се занимават с тази вълнуваща дейност, но не знаят къде да се доближат до него. Статията ще бъде посветена предимно на сложни технологични композити. Факт е, че започнах да се запознавам с изкуството на коване от независими опити да получа стомана от Дамаск, така че, на първо място, разчитам на читатели, които, както се казва, "ревнуват за Дамаск", ще се докосна до основните техники за коване много умерено - първо, тази и толкова посветена литература; второ, за да се научите просто да ковате, можете да намерите частна ковачница и да работите като чирак в продължение на няколко месеца, но е трудно да станете чирак на изтъкнат майстор на остриета, който прави композитни материали с шарки. Надявам се тази статия да компенсира малко тази несправедливост. Също така няма да засягам проблема с втвърдяването в тази статия - компетентно втвърдяване на стомана, особено на стомана от Дамаск - материалът е неограничен, но основна информация за закаляване на стомани с различно съдържание на въглерод може да бъде извлечена от учебниците по металознание. Искам веднага да направя резервация, че тези материали по никакъв начин не са ръководство за производството на оръжия с остриета, които, нека ви напомня, в съответствие с чл. 223 от Наказателния кодекс на Руската федерация е престъпление. Чиния от ръчно изкован Дамаск, полиран и гравиран, в началото ще ви донесе не по-малко удовлетворение от нож или меч. Ще говоря за това как се прави МАТЕРИАЛЪТ и не нося отговорност за по-нататъшното използване на този материал. При липса на лиценз за производство на оръжие или ако е невъзможно да се намери работа в предприятие, което има такъв лиценз, винаги можете да намерите начин да правите това, което обичате, без да нарушавате нормите на Наказателния кодекс и Закона за Руската федерация „За оръжията“.

Създайте ковачница

Така че нека започваме. На първо място, имате нужда от оборудване. Някои от тях ще трябва да бъдат закупени, други можете да направите сами. Трябва да започнете с определяне на територията, на която ще се намира вашата ковашка работилница. Ако имате крайградски парцел - чудесен, дори в най-примитивната версия на ковачницата - на открито - коване от април до ноември е за вас. Освен това при коване на открито се решава автоматично важен проблемотстраняване на газообразни продукти от изгарянето на горивото, повечето от които са токсични. За да не зависим от времето, е необходимо да се монтира навес на стълбове над мястото на бъдещата ковачница, чийто покрив трябва да бъде направен от железен лист, тъй като температурата дори на два метра над планината е достатъчна за бърз огън. Ако нямате възможност да работите в лоното на природата, тогава ковачницата може да бъде оборудвана на закрито. Основните проблеми, които възникват в този случай, са качулката и пожарната безопасност. В допълнение, използването на ковачница, например, гараж изисква много повече капиталови инвестиции и е свързано с големи организационни трудности. Където и да се намирате, в близост до огъня на ковачницата не могат да се използват запалими и запалими строителни материали и вещества, подът, таванът и стените на помещението трябва да са метални или бетонни, а над планината трябва да има мощен аспиратор. Лично аз все още предпочитам да работя на открито под навес и според моя опит това е възможно дори през зимата.

Необходими ковашки инструменти

След като сте решили място за работилницата, е необходимо да разрешите "основния проблем на ковача" - проблемът с инструмента. За съжаление купуват ковач инструментсега е много трудно. Артикулите, които са от съществено значение за закупуване, включват:

Мозайка Дамаск

"Мозайка Дамаск" се нарича стомана, в която секции с различни видове шарки са заварени заедно. Тук възможностите за въображение са безкрайни. Предлагам да направя дамаск с шарка на дим Sutton Hoo по името на изкопаем скандинавски меч.

Заварете пакет, състоящ се от 7 слоя от три стомани - St3 (придава бял метален цвят при мариноване), U8 (черен) и всяка пружинна стомана ( сив цвят). Редуването може да бъде всичко. Готовата плоча трябва да се окаже достатъчно широка и дебела, така че от нея да могат да се изрежат 8 пръта с квадратно сечение с дебелина и ширина около 7-8 мм. Може да се наложи да направите няколко чинии. Дължината на прътите трябва да бъде около 30 см. След това маркирайте секции от 4 см на всяка от прътите. Нагряване и затягане на прътите в менгеме, завъртете половината прътове в една посока (да речем, по посока на часовниковата стрелка) и половината в други. Усукването ще се случи на секции, така че усуканите секции се редуват с неусуканите. Опитайте се да запазите усуканите и неусуканите зони на всички пръти на едни и същи места. След това изковайте отново всеки прът, като възстановите квадратното им сечение по цялата дължина.

Сега вземете четири пръчки - две, усукани във всяка посока. Поставете ги един до друг върху работна маса, като се уверите, че слоевете метал във всяка лента са обърнати към вас. Усуканите секции ще се докосват и ще се редуват. Лента, усукана по часовниковата стрелка до лента, усукана обратно на часовниковата стрелка, и т.н. Ще получите пакет, който наподобява сгънати пръсти. Поставете няколко дебели нокти напречно на торбата от всяка страна - те могат да бъдат премахнати по-късно - и заварете с електрическо заваряване, закрепвайки торбата. Заварете също прът-дръжка. Тъй като дебелината на опаковката е малка, е възможно да се флюсът директно преди ковашко заваряване. Загрейте торбата до червен цвят, поръсете гъсто с боракс от двете плоски страни и загрейте допълнително. Заваряването се извършва при възможно най-висока, но с изключение на прегряване, температура, много лека (за да се предотврати разслояването на опаковката под формата на вентилатор) с удари с чук. Нанасят се по страничната повърхност на опаковката, а не по широката равнина. Овладяването на това изкуство, което се нарича крайно заваряване, не е лесно. Първо, има смисъл да практикувате върху квадратни стоманени пръти, за да не разваляте сложната бутер стомана.

В резултат на това трябва да получите две монолитни плочи. Всеки се състои от четири секции от пръти, усукани в противоположни посоки. Сама по себе си такава стомана не е много здрава, така че трябва да бъде заварена към основата. Основата може да бъде или Дамаск, или проста (в този случай по най-добрия начин- плоча от освободена и кована пружина). По размер той трябва да съответства на получените мозаечни плочи. Основата се събира в пакет с получените плочи и се заваряват заедно. Оказва се завършено парче стомана, чиито повърхности имат красив модел, подобен на дима от свещ. Продукт, изработен от такъв Дамаск, трябва да бъде изкован много внимателно, опитвайки се да постигне възможно най-близката форма именно чрез коване. При въртене с мелница или на колело, шарката може да се влоши. Започнете работата по смилане само когато формата на бъдещия продукт е посочена в почти всички подробности. Внимавайте за равномерно деформиране на метала по време на коване, така че сърцевината и външните шарени плочи да не се движат една спрямо друга.

Правенето на мозайка, както и всеки друг Дамаск, е очарователно. В името на удоволствието от стоманата, уникална по своята красота и свойства, си струва да потърсите свои собствени начини и да не се страхувате да започнете отново и отново. Успех в начинанията и нека Велунд, древният покровител на скандинавските ковачи, да ви помогне!

Желанието да направите дамаска стомана със собствените си ръце трябва да има известна целесъобразност. Появата на такъв материал се обяснява доста просто. В продължение на няколко хилядолетия напредъкът зависеше от нивото на развитие на оръжейните технологии. За да има леко и издръжливо оръжие са търсени подходящи материали. Можете да замахнете с тежък меч, сплашвайки врага. Имайки удобен меч с лека тежест, е по-лесно да ударите враг, облечен в броня.

Дори големи рицари (герои), облечени в доспехи, често не можеха да противопоставят нищо на пъргави противници, въоръжени с леки мечове, мечове и мечове. Силната и остра стомана откри недостатъци в защитата, проникна в ставите на бронята, нанасяйки смъртоносни рани. Специалната здравина направи възможно производството на удобни оръжия с малка маса.

Булат и Дамаск

Чертеж на дамаска стомана върху рязане на метал:

Терминът дамаска стомана се появи сравнително наскоро. В различни източници подобно име за подправен продукт започва да се появява в средата на 19 век. Преди това по-често се е използвало името „Гурда“, както се наричали творенията на ковачи от Кавказ и Месопотамия. Там те започнаха да коват продукти от смес от сплави, постигайки необичаен модел на повърхността на остриетата.

Булат, както показват историческите изследвания, идва от Индия. В историческите музеи са запазени образци на оръжия, където са използвани леярски заготовки от легирана стомана. Най-често съдържат хром, чиято концентрация може да достигне до 14%.

Производството на дамаска обаче е предназначено само за индивидуално производство. Следователно технологията е доста скъпа. Майсторът отделя много време, за да направи определена проба. Когато става дума за масово производство, те не разчитат на сложна технология.

Само Златоустският оръжейен завод (единственият голямо предприятие) произвежда остриета от дамаск. По специална поръчка се произвеждат стоманени продукти от Дамаск. Цените на стоките са високи, но има стабилно търсене на продукти не само в Русия, но и в чужбина.

Изучаване на производствената технология и създаването индустриални технологииучи металург Павел Петрович Аносов. Резултатите от работата му присъстват във всички учебници по металургия и ковачество.

Модерна дамаска стомана в продукти - реплика на нож HP-40 в модерен дизайн, изработена по поръчка:

По време на Великата Отечествена войназаводът произвеждал армейски ножове и пулове за кавалерията. Доста оръжия от това време в момента се продават на различни интернет ресурси. Съвременните ковачи произвеждат римейк (така наречените продукти, които са направени по образ и подобие на стари образци). Няколкостотин работилници предлагат копия, които трудно се разграничават от оригинала.

Скаутски нож NR-40, произведен през 1942 г. - произведени са повече от 7 милиона копия:

Съдейки по броя на офертите и цените, можем да заключим, че отделният продукт е в стабилно търсене. Производството на продукти от дамаска стомана и дамаска стомана може да бъде доста интересно и печеливш бизнес.

Модерен нож HP-40, направен по образци от периода на Великата отечествена война:

Експертите виждат разликата между дамаска стомана и дамаска стомана в суровината:

- Дамаската стомана е сплав, в която има значително количество легиращи елементи; по време на последващо коване платината се свързва чрез ковашко заваряване, което придава на продукта комплекс от нови свойства.

- Дамаск е механично свързване на метални заготовки, които се различават по своите свойства. Извършва се коване до няколко десетки слоя.

Използване на висококачествена стомана в продуктите

Не само оръжията се нуждаят от издръжливи материали. Конструктивните материали със специални свойства се използват в голямо разнообразие от индустрии.

Кованите продукти работят в автомобили, на железопътен транспорт, в селскостопански превозни средства, на космически кораб. Използва се само много опростена технология. Коването се използва за получаване на фини зърна в структурата на метала. Евентуалните черупки, които присъстват в отливките, се елиминират.

Пример за модерно острие с ясно изразен модел:

За дамаската стомана обърнете внимание на плюсовете и минусите.

Положителни характеристики

- Висока якост на продукта, издържа натоварването, приложено в различни посоки (натиск, опън, огъване и други видове натоварвания).

- Устойчивост на износване на режещия ръб, запазва остротата за дълго време.

- Има необичайно външен вид, е невъзможно да се повтори моделът върху подобен обект, прави го разпознаваем.

- Високи разходи за изпълнение.

Специален вид дамаска стомана, изработена от телено въже:

Изброените предимства често привличат занаятчии да се занимават с производство, използвайки технологията на многократно коване на заготовки. За всяка нова партида стоки могат да се използват собствени методи и последователност на коване.

Недостатъци

Основен недостатъке високата цена на труда за производството на продукта. Трябва да прибягвате до многократно нагряване на детайла.

Високовъглеродната стомана е податлива на корозия. На въпроса: "Ръжда ли?" Може да се отговори недвусмислено, че без подходяща грижа ръждата бързо унищожава продукта.

Дори у дома е препоръчително редовно да се грижите за предмети, изработени от дамаска стомана. Избърсват се с растителни или минерални масла, след което излишъкът се отстранява със сух парцал. Оригиналните оръжия се обработват поне веднъж годишно. След това остава за дълго време.

Finca от дамаска стомана, модерен продукт:

Оборудване на цех за производство на продукти

В работилницата на домашен майстор, който иска да направи продукти от стомана от Дамаск, трябва да имате:

- Заваръчна машина - с негова помощ плочи от материали с различна якост се заваряват в едно цяло, което може да се обработва заедно.

- Ковачница - загрява заготовки от готови предмети до високи температури (повече от 800 ⁰С).

- За коване е необходима наковалня. Ковашкото заваряване се извършва по метода на деформация, формата на детайла се променя на различни етапи на обработка.

- Набор от чукове и чукове помага за нанасяне на удари с различна сила. Когато работят заедно, водещият ковач с удари на лек чук показва на помощниците места за нанасяне на удар с тежък чук.

- За фиксиране на детайли на различни етапи от работа се използва менгеме.

- За пробиване на дупки е необходима пробивна машина.

- По-често от други се използва шлифовъчната машина, на която се оформят и заточват продукти.

- Мелничката е вариант на шлифовъчна машина, отличителна чертае да се използва лента с абразивно покритие, залепена в пръстен. С помощта на мелница се оформят гладки склонове под даден ъгъл.

- Машина за производство на спускания. Висококачественото заточване до острота на бръснач е възможно само на специално устройство, което ви позволява да се движите по строго определена траектория.

- Български с комплект режещи и почистващи дискове. Един прост инструмент ви помага да направите най-много различни видоведействия.

Заточване на острието на мелницата:

В допълнение към основния набор от машини и приспособления, много занаятчии използват допълнително дървообработващо оборудване. Помага за направата на дръжки от издръжливи дървесни видове. Малките стругове помагат за създаването на сложни фитинги, които украсяват готови предмети.

Домашна миниатюрна мелница, спускания за смилане:

В цеховете, които произвеждат качествени ножове, има ролки. Върху тях нагрятите заготовки се валцуват, за да се получи плоча с определена дебелина. Дамаската стомана "Направи си сам" се получава след многократно коване и валцуване през ролки.

Наличието на колянов чук помага за изковаването на детайла с поредица от многобройни удари. Пневматичен или Хидравлична пресаизползва се за обемно компресиране на метал. С едно движение се прикрепя желаната геометрия.

Някои майстори имат матрици и щанци, които позволяват на пластичната деформация да придаде стандартна форма, например за натискане на пълнител върху острие (използва се за втвърдяване, докато намалява теглото).

Заготовки за производство на дамаска стомана

Не е трудно да се направи дамаска стомана, за нейното производство се използват стомани и сплави с предварително определени свойства. Използват се готови продукти и специални блокове. Ковашките работилници използват метален скрап или части, закупени в търговска мрежа. Таблицата показва материалите, които най-често се използват за производството на ковани предмети.

Стъпка по стъпка технология за производство на дамаска стомана от лагер

Продуктите от готови блокове или заготовки се произвеждат в следната последователност.

Вътрешният пръстен на лагера е изработен от сплав ShKh-15. Изрязва се с режещ диск на мелница, изпраща се в пещта за нагряване. Желаната температура на нагряване е 900 ... 950 ⁰С.

Заготовката се държи върху наковалнята с ковашки клещи. Разбивайки издутините с чук, от пръстена се оформя ивица.

Отстранете кухините от лентата.

На мелницата дават желана форма.

С помощта на специален дорник детайлът се задържа. Постоянният ъгъл ви позволява да създавате едни и същи склонове от двете страни.

Крайната форма на продукта се получава чрез завъртане.

GOI паста и спомагателна кадифена ролка спомагат за полирането на повърхността.

След полиране се получава готово острие. Остава да се направи дръжка, подпора и калъф. Тогава продуктът може да се счита за завършен.

Заготовки за производство на Дамаск

Всеки майстор може да направи дамаска стомана у дома, за това се използват комплекти от сплави. Те съдържат меки и твърди включвания. Комбинирайки ги помежду си, те постигат остриета с ясно изразени структурни шарки.

Следните комбинации са показани в таблицата. Някои работилници предлагат свои собствени опции. Предложените схеми дават най-добро представяне.

Започвайки производство в собствен цех, не е трудно да разберете колко струва готовият продукт. Много сайтове за онлайн пазаруване изброяват цените. Докато трупате опит и подобрявате качеството на продукта, можете да увеличите цената на продуктите си.

Видео: как да направите дамаска стомана?

Инструкции стъпка по стъпка за изработване на нож от кабел и лента от файл

Дамаската стомана и продуктът от нея са по-трудни за изработка. Но готова пробаще изглежда по-привлекателно. По-долу е последователността за изработка на острието.

От няколко сегмента на кабела се приготвят заготовки. Заварени са с пръти от неръждаема стомана. Кабелът е твърд метал, а неръждаемата стомана е мек, пластичен материал.

Промиването се извършва преди започване на работа. Използва се в дизелово гориво. Желателно е да се измият съществуващите органични включвания.

V муфелна пещсе извършва първично изпичане.

Бораксът помага да се отървете от котлен камък. При висока температура шлаката няма да се задържи вътре в заготовката.

Първо почистване на коване. Слаби удари. Необходимо е механично да се изтръскат възможни шлаки, тогава черупките няма да се образуват.

Коването с лек чук ви позволява да придадете правоъгълна форма. Първо, повърхностният слой се уплътнява.

Коване с тежък чук се извършва за уплътняване на всичко вътрешно пространство. Задачата на тази операция е да се получи монолитен продукт.

Автоматично създаване на лента правилен размер. Сега детайлът, според неговите параметри, се превръща в плоча.

След коване на машината, желаният модел се появява върху детайла.

Ако не ви харесва външния вид, тогава можете да прековете. Умелите майстори често прековават плочата няколко пъти и след това усукват детайла. Тогава се образуват оригиналните звезди.

Бъдещият режещ ръб е заварен. За него се използва лента от пила, в която се използва стомана U10. На ръба твърдостта е HRC 60…63. Останалата част от острието ще остане пластмасова.

Дръжката е изкована на тежка преса от 120 тона.

Острието придобива желаната форма. Нагряването над 900 ⁰С прави метала много пластичен.

Дръжката е кована.

Готовото коване вече има доста привлекателен външен вид. Необходимо е да се смила надолу по склоновете, така че да се оформят режещите ръбове.

Склоновете са завършени. Острието е готово за по-нататъшна работа. Най-трудната част от работата е свършена.

Чертежът върху острието показва, че артикулът е изработен от дамаска стомана.

Опции за острието. Нито едно от тях никога няма да се повтори. Всеки ще има само присъщата си структура. С помощта на киселина се постига по-дълбок модел.

| Повече ▼ възможен вариант. Ако на етапа на заваряване на бъдещи елементи дебелината на кабела и неръждаемата стомана се промени, тогава всеки път могат да се получат нови видове Дамаск.

Използвайки други материали, можете да създадете други видове остриета.

Модерният нюанс на дамаската стомана е различен от оригиналния Дамаск от миналото. В исторически план Дамаск се е смятал за тигел. Имаше много високо съдържание на въглерод и характерна повърхност поради кристалната си структура.

Дамаската стомана получи името си, защото кръстоносците по пътя си към Светите земи се сдобиха с нови остриета от тази отлична стомана (превъзхождаща средновековната европейска стомана) в град Дамаск. Въпреки това, съвременната версия на стоманата има малко общо с миналото и е по-скоро като киселинно гравирана стомана.

Дамаск, който е показан тук, е един от най-модерните варианти. Въже Дамаск е може би едно от най-много прости начиниковане на Дамаск със сложен модел. За разлика от други методи, този метод не изисква сгъване и всъщност има готова форма.

Стъпка 1: Мерки за сигурност

Най-важното е безопасността. Производственият процес включва коване, смилане и потапяне на метал в химикали, така че е важно да използвате подходящо оборудване за безопасност.

За фазата на ковашка заварка (ковашка заварка) много хора, които извършват каквито и да е ковашки операции, познават основното оборудване за безопасност: ръкавици, престилка, затворени обувки и т.н. Условията обаче не винаги са изпълнени. Всеки знае, че защитата на очите е важна, но за този вид работа се нуждаете от специален вид защита. Горната и единствената снимка в този раздел са неодимови очила. Причината за това е, че такива очила са просто необходими за такава работа.

Експертите често пренебрегват тази защита, но не повтарят след тях. Топлината, необходима за ковашко заваряване, създава радиация, която може да причини загуба на зрението за дълъг период от време. Неодимовото стъкло обаче блокира по-голямата част от радиацията и предпазва очите ви. Моля, обърнете внимание: неодимовите очила не са същите като заваръчните каски или слънчевите очила. Използвайки ги при ковачно заваряване, зениците ви ще се разширят и очите ви ще получават още повече радиация.

Стъпка 2: Изработване на заготовки

Преди да започнете работа с кабел, трябва да се подготвите. Преди да попадне в огъня, трябва да отрежете частта, от която се нуждаете, както е на първата снимка. Изрязах 3 парчета кабел от 30 см с диаметър 2,5 см с помощта на режещ трион. Можете да отрежете кабела по друг начин, стига да се уверите, че кабелът, който използвате, е изработен от стомана без използването на пластмаса и че стоманата не е поцинкована, тъй като топлинната реакция с покритието ще отдели газове, които може да доведе до тежко отравяне и дори до смърт. Имайте предвид това, когато търсите кабел.

Освен това, ако се опитвате да направите този вид продукт за първи път, може да не вземете веднага толкова дебел кабел, а да вземете, например, диаметър от 1 - 1,5 см. Няма да получите голям и дебел продукт, но ще практикувате добре преди по-сложни проекти.

Не забравяйте да стегнете краищата на кабела със стоманена тел след рязане. Това се прави, така че тъкането да не цъфти през първите етапи на работа. Не забравяйте да използвате прост метална жица, защото други проводници, които са покрити или направени от различен материал, могат да се стопят или да реагират с топлина и да развалят целия продукт.

Всеки, който прави дамаска стомана със собствените си ръце, има свой собствен списък от стъпки или тайни, които сякаш ускоряват и опростяват процеса на изработка. Призовавам ви чрез проба и грешка да стигнете до това собствен планоптимално за вас лично.

Започвам, като накисвам студения си метал в WD40, докато се насити напълно и след това го заливам с обикновен боракс, преди да го сложа на огъня. И боракс, и WD40 са необходими за предотвратяване на окисляване, което може да направи невъзможно заваряването на ковачницата.

Бораксът по принцип не се придържа към метала, когато е горещ или мокър, а WD40 няма да изгори в ковачница, така че първо намокрям метала с WD40 и след това го поръсвам с боракс, което е най-добрият ми залог.

Стъпка 3: Ковашко заваряване

След като поставите продукта във фурната, го загрейте до ярко оранжев или жълт цвят. След като достигне подходящата температура, оставете го да почине още около минута, така че целият метал да абсорбира топлината и да се нагрява равномерно.

Преди да можете да правите удари, трябва да завъртите кабела. Той е пълен с празно пространство, което е лошо за ковачно заваряване. Закрепете единия край на кабела в менгеме или нещо подобно, а другия вземете с какъвто и удобен инструмент, който сметнете за подходящ (аз използвах клещи), за да завъртите секциите в посоката, в която кабелът вече е усукан.

Тази стъпка може да изисква няколко претопляния. Продължете да усуквате кабела, докато спре да се усуква. Уверете се, че кабелът не се прегъва, тъй като целият процес ще стане много по-труден.

Всеки път, преди да поставите кабела в огъня, трябва да го поръсите с боракс, докато металът стане хомогенен. За да сте сигурни, че бораксът залепва за метала, го изсипете в момента, когато продуктът е яркочервен. Важен момент: Когато бораксът се разтопи, той става каустик и може да повреди стените на ковачницата отвътре, така че се уверете, че тухлите във вашата ковачница са огнеупорни.

Освен това горещият боракс върху кожата може да бъде доста болезнен и може да остави белези, така че не забравяйте да носите подходящо оборудване. Последната част от ковашкото заваряване е самото заваряване. Когато елементът е горещ, можете да започнете да го удряте. Идеята е първо да се избие под формата на квадратна лента. Когато удряте, трябва да гледате как кабелът се върти. Лично аз предпочитам да започна от средата и да проправя път до краищата.

Ударите ще накарат влакната да се отделят едно от друго, така че е необходимо да се сведе до минимум разстоянието от първия удар до следващия. Ще разберете, че продуктът е станал хомогенен от модифицирания звук, който ще бъде излъчен при удар. Първоначално ще бъде по-глух, но веднага щом металът стане хомогенен, звукът ще стане ярък и резонансен. Веднага след като стане хомогенна, можете да започнете да придавате желаната форма.

Стъпка 4: Оформяне

Когато планирате своя проект, не забравяйте да имате предвид, че крайният резултат ще бъде много по-малък от оригиналния кабел. Също така имайте предвид, че краищата на кабела може да се разхлабят и да не се заварят. Не се притеснявайте, просто намерете къде започва заваркаи отрежете края. Поради естеството на кабела и количеството пролуки и издатини в него, вие непременно ще срещнете дупки и дупки, освен ако не използвате въздушен чук или преса за коване.

Изводът е да счупите кабела, да видите с какво си имате работа и да изградите от там. Реших да направя висулки под формата на капкообразен щит от моя сегмент. Колкото по-фина е песъчинката, която използвате при окончателното шлайфане, толкова по-добре ще се покаже шарката. Тъй като исках да постигна много дълбоко гравиране, нямах нужда да шлайфам прекалено гладко. Достатъчно шкурка 120 грит преди ецване.

Стъпка 5: Краен етап и защита

Дамаската стомана трябва да изглежда като едно твърдо парче метал. За да получите чертеж, трябва да мариновате стоманата с киселина. Има няколко приложения за киселини, но аз лично използвам железен хлорид. Ако искате да получите много повърхностно гравиране, като изображение на повърхността, трябва само да потопите метала в киселина за около 20 минути.

Исках да получа много дълбоко гравиране, което можете да усетите, така че потопих детайла си за 7 часа. След като приключите с мариноването, трябва да почистите метала и да неутрализирате киселината. Един от най-лесните начини да направите това е просто да напръскате почистващ препарат за стъкло върху гравираното парче, след като е било изплакнато с вода. Не забравяйте да носите ръкавици и предпазни очила за всичко това. Ако искате да добавите малко цвят към продукта, като на два скорошни снимки, просто го загрейте малко след ецване, докато се постигне желаният цвят.

След като ецването е направено, последната стъпка е да защитите метала. Стоманата е здрава, но, за съжаление, има тенденция да ръждясва. Ако парчето, което използвате, трябва да е практично, като нож, можете да нанесете восък върху повърхността му.

Ако парчето е по-декоративно, можете да нанесете прозрачен слой. Всичко зависи от предпочитанията. Лично аз реших да пробвам лак за нокти. Обикновено използвам прозрачен полиуретан, но този път реших да опитам нещо ново. След като частта е лакирана, остава само да се насладите на външния й вид.

Стъпка 6: Един последен момент

Детето, което направих, не изисква никакво втвърдяване или термична обработка, защото е декоративно парче. Ако решите да направите острие от кабел, трябва да имате предвид, че при втвърдяване стоманата има тенденция да се деформира в посока на усукване на кабела. Ако искате практичен материал, направете го по-дебел, в противен случай може да започнете с нож и да завършите с тирбушон.

Стъпка 7: Добавяне

Ето още няколко висулки с връзки. За да се получи много дълбоко гравиране, всички те бяха гравирани в продължение на почти 24 часа. Всички те бяха нагрявани до различни температури, за да развият различни цветове. В крайна сметка те бяха покрити с полиуретан, за да се предотврати ръжда.