Назовете основните шлосерски операции. Подготвителни шлосерски операции. Основни водопроводни операции и тяхното предназначение

Маркиране.

Работно място на механик.

Тема 25. Основи на водопровода.

Въпроси:

1. Ключарска работа – това е ръчна обработка на материали, монтаж на части, монтаж и ремонт на различни механизми и машини.

работно мястосе отнася до част от производствената площ с цялото оборудване, инструменти и материали, разположени върху нея, които се използват от работник или екип от работници за изпълнение на производствена задача.

Работното място трябва да заема площта, необходима за рационалното разполагане на оборудването и свободното движение на механика по време на работа. Разстоянието от работната маса и рафтовете до механика трябва да бъде такова, че той да може да използва предимно движения на ръцете и, ако е възможно, да избягва завъртане и огъване на тялото. Работното място трябва да има добро индивидуално осветление.

Механична работна маса(фиг. 36) – основното оборудване на работното място. Това е стабилна метална или дървена маса, чийто капак (плот) е направен от дъски с дебелина 50...60 mm от твърда дървесина и покрит с ламарина. Едноместните работни маси са най-удобните и често срещани, тъй като на многоместните работни маси, когато няколко души работят едновременно, качеството на прецизната работа се намалява.

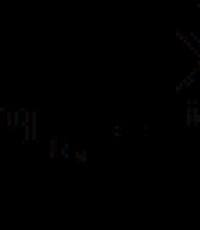

Ориз. 36 Единична пейка:

1 – рамка; 2 – плот за маса; 3 – менгеме; 4 – защитен екран; 5 – таблет за чертежи; 6 – лампа; 7 – рафт за инструменти; 8 – таблет за работни инструменти; 9 – кутии; 10 – рафтове; 11 – седалка

Инструментите, необходими за изпълнение на задачата, са поставени на работната маса. Чертежите са поставени на таблет, а измервателните уреди са поставени на рафтовете.

Под плота на работната маса има чекмеджета, разделени на няколко клетки за съхранение на инструменти и документация.

За закрепване на детайлите на работната маса е монтирано менгеме. В зависимост от естеството на работата се използват успоредни, столови и ръчни менгемета. Най-широко използвани са успоредните ротационни и неподвижни менгемета, при които челюстите остават успоредни при отваряне. Въртящата се част на менгемето е свързана към основата с централен болт, около който може да се завърти на всякакъв ъгъл и да се закрепи в желаната позиция с помощта на дръжка. За да се увеличи експлоатационният живот на менгемето, към работните части на челюстите са прикрепени стоманени горни челюсти. Менгеметата за столове се използват рядко, само за работа, свързана с ударни натоварвания (за рязане, занитване и др.). При обработка на малки детайли се използва ръчно менгеме.

Изборът на височината на менгемето според ръста на работещия и рационалното разполагане на инструмента върху работната маса допринасят за по-добро развитие на уменията, повишаване на производителността и намаляване на умората.

Когато избирате височината на монтаж на менгемето, поставете лявата си ръка свита в лакътя върху челюстите на менгемето, така че краищата на изправените пръсти да докосват брадичката. Инструментите и приспособленията са разположени така, че да могат да се вземат удобно със съответната ръка: това, което се взема с дясната ръка, се държи отдясно, това, което се взема с лявата, се държи отляво.

На работната маса е монтиран защитен екран, изработен от метална мрежа или здрав плексиглас, за да се задържат парчета метал, летящи по време на рязане.

Заготовките, готовите части и приспособленията се поставят върху стелажи, монтирани в зоната, предназначена за тях.

2. Маркиране - операцията по нанасяне на линии (рези) върху детайла, определящи (според чертежа) контурите на частта и местата за обработка. Маркирането се използва за индивидуално и дребно производство.

Маркировките се извършват върху маркировъчни плочи, излети от сив чугун, състарени и прецизно обработени.

Линиите (маркировките) за равнинни маркировки се нанасят с писец, за пространствени маркировки - с писец, фиксиран в скобата на рендето. ДраскачиИзработени са от стомана марки U10 и U12, работните им краища са закалени и заточени.

Кернерпредназначени за правене на вдлъбнатини (ядра) върху предварително маркирани линии. Произвежда се от стомана марки U7, U7A, U8 и U8A.

Компас за маркиранеизползва се за чертане на кръгове, разделяне на ъгли и прилагане на линейни размери към детайла.

3. Основни видове ключарски операции.

Нарязване– металообработваща операция, по време на която излишните слоеве метал се отстраняват от детайла с помощта на режещи и ударни инструменти, изрязват се канали и жлебове или детайлът се разделя на части. Режещите инструменти са длето и напречна част, а ударният инструмент е чук.

рязане е операция за разделяне на метали и други материали на части. В зависимост от формата и размера на детайлите, рязането се извършва с ръчна ножовка, ръчна или лостова ножица.

Ръчен трионсъстои се от стоманена масивна или плъзгаща се рамка и ножовка, която се вкарва в прорезите на главите и се закрепва с щифтове. Към стеблото на неподвижната глава е прикрепена дръжка. Подвижна глава с винт и крилчата гайка служи за опъване на острието на ножовката. Режещата част на ножовката е ножовка (тясна и тънка плоча със зъби на едно от ребрата), изработена от стомана марки U10A, 9ХС, Р9, Р18 и закалена. Използвайте остриета за ножовка с дължина (разстояние между отворите) 250-300 mm. Зъбите на острието са разперени (извити), така че ширината на среза да е малко по-голяма от дебелината на острието.

Изправяне на метал– операция, при която се отстраняват неравности, вдлъбнатини, кривини, деформации, вълнообразност и други дефекти в материалите, детайлите и частите. Редактирането в повечето случаи е подготвителна операция. Изправянето има същата цел като изправянето, но дефектите се коригират в закалените части.

огъванешироко използвани за придаване на определена форма на детайлите при производството на части. За изправяне и огъване ръчно се използват изправящи плочи, изправящи челки, наковални, менгемета, дорници, чукчета, метални и дървени чукове (чукове) и специални приспособления.

Занитване- металообработваща операция за свързване на две или повече части с нитове. Занитените връзки са постоянни и се използват при производството на различни метални конструкции.

Занитването се извършва в студено или горещо (ако диаметърът на нита е повече от 10 mm) състояние. Предимството на горещото занитване е, че прътът запълва по-добре отворите в съединяваните части, а когато е охладен, нитът ги затяга по-добре. При занитване в горещо състояние диаметърът на нита трябва да е с 0,5...1 mm по-малък от отвора, а в студено - с 0,1 mm.

Ръчното занитване се извършва с чук, теглото му се избира в зависимост от диаметъра на нита, например за нитове с диаметър 3...3,5 mm е необходим чук с тегло 200 g.

Картотекиране– металообработваща операция, при която слой метал се отрязва от повърхността на част с пили, за да се получи необходимата форма, размер и грапавост на повърхността, за да се напаснат частите по време на сглобяването и да се подготвят ръбовете за заваряване.

Пилите са стоманени (класове стомана U13, U13A; ШХ13 и 13Х) закалени пръти с различни профили с нарязани на работните повърхности зъби. Зъбите на пилата, които имат форма на напречно сечение на заострен клин, отрязват слоеве метал под формата на стърготини (стърготини) от детайла.

Остъргванее операцията по изстъргване на тънки слоеве метал от повърхността на част с режещ инструмент - скрепер.Това е крайната обработка на прецизни повърхности (водещи рамки на металорежещи машини, контролни плочи, плъзгащи лагери и др.), за да се осигури плътно прилягане. Скреперите са изработени от стомани U10 и U12A, режещите им краища са закалени без темпериране до твърдост HRC 64...66.

Прилепване и довършителни работи– операции по повърхностна обработка с особено дребнозърнести абразивни материали с припокриване.

С тези операции се постига не само необходимата форма, но и най-висока точност (5...6-то качество), както и най-ниска грапавост на повърхността (до 0,05 микрона).

Монтажни работи– това са монтажни и демонтажни работи, извършвани при монтажа и ремонта на машини. Различните връзки на части, направени по време на монтажа на машината, се разделят на два основни вида: подвижни и неподвижни. При извършване на водопроводни и монтажни работи се използват различни инструменти и приспособления: гаечни ключове (прости, гнездови, плъзгащи се и др.), Отвертки, щанги, тегличи, устройства за пресоване и пресоване.

0Маркиранее операцията по нанасяне на линии върху детайла, който се обработва, които определят контурите на детайла или мястото на обработка. Маркировките върху детайла се правят в съответствие с чертежа на готовия детайл.

В зависимост от извършваните операции по маркиране се използват различни инструменти и устройства за маркиране.

На маркиращата плоча са монтирани заготовки за изчертаване на контурни линии и места за обработка. Маркиращите плочи са излети от чугун и имат внимателно обработена повърхност. Заготовките се монтират върху плочата с помощта на специални крикове и облицовки. За по-лесно използване на печката и за предпазване на обработената й повърхност от повреда, печката периодично се избърсва с графитен прах, а след приключване на работата се покрива с дървена кутия.

На фиг. 415 показва табела за маркиране, монтирана върху стабилна дървена стойка.

Стрибелът е инструмент, използван за чертане на линии върху детайла, който трябва да бъде маркиран. Стрибелът е изработен от закалена стоманена тел под формата на дебела игла, чийто един край е огънат под ъгъл 90°; двата края на иглата са заострени. За по-лесно използване в средата на иглата се прави удебеляване (фиг. 416, а).

Щансът се използва за правене на вдлъбнатини върху детайла на местата за пробиване и на линиите за маркиране за по-добра видимост. Централният поансон е направен от закален въглеродна стомана; формата му е цилиндрична, единият край е заострен под ъгъл 60 °, другият край е тъп (фиг. 416, b). По време на работа перфораторът се монтира с остър край, перпендикулярен на повърхността на детайла; тъпият край се удря с чук.

С помощта на удебелител се начертават линии върху детайла, който трябва да се маркира. Удебелителят се състои от стойка с вертикална стойка; скоба с прикрепен към нея писец се движи по стойката (фиг. 416, b). За да се улесни монтирането на писеца на определена височина, върху стойката на удебелителя могат да се поставят деления. Удебелителите, които имат стелажи с маркирани върху тях разделения, се наричат удебелители (фиг. 416, d).

Маркиращият квадрат се използва за начертаване на вертикална линия; късата му страна има Т-образно сечение, което осигурява стабилността на квадрата върху маркиращата плоча (фиг. 417, а).

Malka се използва за изчертаване на линии под необходимия ъгъл; Малката се състои от две стоманени владетели, свързани с панта (фиг. 417, b).

Компасите за маркиране се използват за начертаване на кръгове върху маркирани детайли; устройството му е показано на фиг. 417, v.

За намиране на центъра на цилиндрични детайли се използва търсач на центъра (фиг. 417, d). Централният търсач е квадрат, към който е прикрепена линийка, една от страните на която разделя ъгъла на квадрата наполовина. Квадратът се поставя в контакт със страните си с цилиндричен детайл; при тази инсталация на централния търсач, линийката му разделя обиколката на края на детайла наполовина. След като преместите линийката до произволен ъгъл, начертайте втора линия по протежение на линийката. Пресечната точка на линиите, начертани на първата и втората позиция на линийката, определя позицията на центъра на кръга на детайла.

Нарязванепроизведени с помощта на длето или напречно сечение. На фиг. 418, и е даден чертеж на длето, а на фиг. 418, b - чертеж на напречния мейзел. Както може да се види от тези чертежи, crossmeisel се различава от длетото по формата на работната глава. Ъгълът на заточване a на длетото и напречната част намалява с намаляване на твърдостта на обработвания метал; стойността му попада в диапазона 70-45°.

Длетото се използва при всички операции по подстригване с изключение на изрязване на гнезда, шпонкови канали и др., които се извършват с напречен инструмент.

Длетата и напречните елементи са изработени от въглеродна стомана.

Рязането с длето или напречно режещ инструмент се извършва чрез удряне с водопроводен чук.

Продуктът за рязане се затяга в менгемето. Има пороци

стол (фиг. 419, а) и успоредно (фиг. 419, б).

рязанеПо време на металообработката металът се произвежда с ножовка или ножица. Ножовката се състои от ножовка и машина.

Ножовките са изработени от стоманени ленти с дължина 200-300 mm, ширина 11-16 mm и дебелина 0,5-0,8 mm: 5-12 зъба се изрязват на дължина от 1 cm. За рязане на материали с малки диаметри се използва ръчна ножовка, а при рязане на детайли с големи диаметри се използват електрически ножовки. Ножиците се използват за рязане на листов материал с дебелина до 5 мм.

Картотекираненаречена металообработваща операция, използвана за получаване на гладка повърхност на част след нарязване или рязане. Подпилването се извършва с пили. Пилите се изработват от стоманени ленти с нарязани на тях зъби (ръчно с длето или със специална зъбонарезна машина). След нарязване пилите се подлагат на закаляване или карбуризация, последвана от термична обработка. Пилите се изработват в различни профили и размери.

Според OST 320-325 дължината на файловете е 100-450 mm с ширина 4-45 mm. На фиг. 420 показва основните типове файлове. В зависимост от естеството на операцията по архивиране и материала, който се обработва, Различни видовефайлове.

За обработка на бабит, олово, кожа, дърво и др., Използват се рашпили (фиг. 420, 9), които имат 2-6 резки на 1 линейна линия. см.

За грубо отстраняване на метали се използват пръти (фиг. 420, 1), които имат 4-6 резки на 1 линейна линия. см.

За грубо изпиляване се използват свински файлове (фиг. 420, 2); брой резки 5-12 на 1см.

За довършително изпиляване се използват полупили (фиг. 420, 3 и 4) и лични (фиг. 420, 5) пили с брой нарези за първата 12-18 и за втората 18-26 на 1 ред. . см.

За финална обработка и прецизна работа се използват кадифени пили (фиг. 420, 6 и 7) с брой нарези 26-40.

За изрязване на оформени дупки и за дребна работа се използват иглени файлове (фиг. 420, 8) с брой резки 50-80 на 1 cm дължина.

Качеството на работата с файла зависи от правилното използване на файла. Едно от основните изисквания при работа с пила е движението на пилата да е успоредно на повърхността, която се обработва. Положението на ръцете на механика при правилна работа с файлове е показано на фиг. 421, където a - работа с пила за копеле, b - с кадифена пила.

Ръчно пробиване. Пробиването е операция за правене на дупки в материала, който се обработва. Инструментът, с който се извършва тази операция, се нарича свредло. Бормашините са разделени на свредла за перо (фиг. 422, а) и спирални свредла (фиг. 422, б).

Режещите ръбове на перото свредло образуват ъгъл от 90° или повече. Ъгълът между задния ръб на свредлото и обработваната равнина, т.е. задният ъгъл, се прави 10-25 °. За да се намали ъгълът на рязане до 70-80 °, на предния ръб се изрязва жлеб.

Свредлата за пера са прости и евтини за производство: краят на пръта се издърпва назад и се изковава във формата на острие, след което се закалява и заточва.

Техният недостатък е неточността на обработката, по-специално поради отклонението на оста на свредлото от оста на въртене. Освен това, когато работите със свредло за перо, чиповете запушват получения отвор и го развалят, което налага периодично прекъсване на работата за отстраняване на чиповете.

Спиралното свредло е кръгъл прът с две спираловидни жлебове. Жлебовете служат за отстраняване на стружки. Ъгълът на наклона на спиралната канавка спрямо оста при нормалните свредла е 30°. Тесни ивици, наречени ленти или фаски, се правят върху цилиндричната повърхност на свредлото по спиралните канали.

Спиралната бормашина се състои от работна част 1 (фиг. 422, b, c) и опашка 4. Стеблото се използва за закрепване на свредлото и има цилиндрична или конична форма; В края има крак 5.

Работната част на свредлото има спираловидни канали и режеща част 2, която е конус с два режещи ръба.

По дължината на винтовите жлебове на свредлото има ленти 3. Режещата част на свредлото (фиг. 422, c) има задна повърхност 1, мост 2, режещ ръб 3, жлеб 4, фаска 5.

При работа със спирални свредла дупките са по-правилни и чисти, отколкото при работа с перово свредло. При работа със спирални свредла стружките се събират и изхвърлят автоматично чрез винтови жлебове. Спиралните свредла могат да бъдат повторно заточени без промяна на диаметъра им.

Недостатъкът на спиралните свредла е, че са трудни за производство. Заточването на спирални свредла трябва да се извършва с помощта на шаблони.

Операцията по обработка на отвори, намерени в отлети и ковани детайли или получени чрез пробиване, се нарича зенкериране. Зенкерирането се извършва с цел увеличаване на диаметъра на отвора и се извършва със зенкер. Малък зенкер (до 35 mm) е направен солиден (фиг. 423, а) и се различава от обикновената бормашина в голям брой канали (обикновено четири) и тъп край. Големите зенкери са направени монтирани (фиг. 423, b), за работа те са монтирани върху дорник, изработен от машинна стомана. За обработка на изходната част на отворите се използват зенкери със специална форма - зенкери; на фиг. 423, c показва зенкер, използван за зенкериране на отвори за коничната глава на болт.

Довеждането на пробитите отвори до точния размер се извършва с помощта на райбери (фиг. 423, d). Райберите се различават от зенкерите с голям брой канали.

При работа с бормашини се използват различни видове устройства: тресчотки, ръчни и механични бормашини (фиг. 424, a, b и c).

При обработка на стоманени части свредлото се охлажда с масло или сапунена вода; Бронз и сив чугун се пробиват без използване на охлаждащи течности, тъй като при обработката на тези материали се образуват малки чипове, които заедно с течността се превръщат в много вискозна маса, което значително увеличава триенето.

Нарязване на резба. Инструмент, използван във водопровода за нарязване на резби в отвори, се нарича кран.

Метчът е винт с няколко канала по оста, образуващи режещи ръбове. Крановете могат да бъдат цилиндрични или конични. Крановото устройство е показано на фиг. 425; резбата, образувана от метчика, се определя от профила на резбата на метчика, ъгъла a на този профил, стъпката S, външния диаметър D, вътрешния диаметър D1. Настолни метчици се използват в комплекти от 3 броя: груба обработка, полуобработка и

стойка. Първият служи за предварително оформяне на среза, вторият задълбочава среза, направен с груб метчик, а третият завършва резбата.

Метчът за груба обработка е с резба с отрязани върхове, метчикът за полуобработка е с по-малко нарязана резба, а метчикът за обработка е с пълна резба. Резбата се извършва с метчик в предварително пробит отвор. Диаметърът на този отвор трябва да бъде малко по-малък от вътрешния диаметър на резбата. По време на работа кранът се завинтва на един оборот, след което се дава половин оборот в обратна посока; Тази техника постига раздробяване на стружките и като цяло улеснява работата.

За да се получи по-чиста повърхност на резбата в стоманените продукти, крановете се смазват с масло (сулфурирано или растително); При рязане на резби в изделия от чугун и бронз не се използва смазка.

Матрицата се използва за нарязване на резби на пръти.

Матриците са кръгли или квадратни плочи с централен отвор с резба; За да се оформят режещи ръбове, в рязането се правят прорези. Разположението на кръглите матрици е показано на фиг. 426, а, матрици за наклонени щанцови глави, състоящи се от две половини, - на фиг. 426, б. При рязане на резби матриците се закрепват в специално устройство, наречено скоба (фиг. 426, c).

Матрицата се състои от рамка, в която матриците са закрепени с винтова скоба. Клупът има две дръжки, които го въртят.

За рязане на резби върху пръчки с малък диаметър се използват винтови дъски, които са закалена стоманена плочка с резбовани отвори в нея (фиг. 426, d), има дръжка за завъртане на винтовата дъска.

Остъргваненаречена операция за получаване на много чисти повърхности чрез отстраняване на тънък слой метал от тях чрез изстъргване; инструментът, използван за тази цел, се нарича скрепер. Скреперите могат да бъдат прави или извити, а напречните им сечения могат да бъдат плоски, триъгълни или заоблени. На фиг. 427, и са показани различни скрепери, а на фиг. 427, b - положение на скрепера по време на работа.

Процесът на изстъргване се извършва, както следва: 1) преди изстъргването върху повърхността на плочата се нанася тънък слой боя (червено олово, сажди, варос); 2) повърхността, която ще се третира, се поставя върху плоча и леко се движи по нея, в резултат на което слой боя се прилепва към котите на повърхността, която се обработва, докато други места остават чисти; 3) боядисаните зони се обработват със скрепер. Тази операция се повтаря, докато боята покрие равномерно цялата повърхност, която ще се третира. След това боята се отстранява от повърхностната плоча, плочата се избърсва суха и продуктът се премества по повърхността на плочата; в този случай повдигнатите области на продуктите са обозначени със светли петна. Качеството на изстъргването се оценява по броя на тези петна на 1 cm 2 от обработваната повърхност; обработката се счита за добра, ако броят на петната е 5-6 на 1 cm2.

Процесът на остъргване е много трудоемък. За да се механизира, се използват специални устройства, които значително повишават производителността и улесняват работата на работника. На фиг. 428 показва машина за остъргване.

Много дефекти на машините, доставени на ремонтните заводи, са добре проучени и систематизирани в стандартната ремонтна технология. Тази технология е разработена за повечето трактори, комбайни и селскостопански машини. Той показва методи за възстановяване на части, инструментите, използвани за това, технически спецификацииза ремонтирани части. Въпреки това е просто невъзможно да се предвидят всички случаи, които могат да възникнат в ремонтната практика. Понякога необходимият инструмент или материал може да не е наличен, понякога става възможно да се използва по-прост и по-надежден метод за ремонт.

Майсторът трябва да е общ специалист. В допълнение към способността да извършва всички общи металообработващи операции, той трябва да знае правилата за демонтажни и монтажни работи, да разбира добре чертежите на детайли и машинни компоненти, обозначенията на допуски и прилягания, да познава основните механични свойства на металите и др. ремонтни материали и да имате представа за процеса на ремонт.

1. Технологичен процес на ремонт

Технологичният процес на ремонт на машини се състои от редица последователни операции, които се различават една от друга по характера на извършваната работа и използваното оборудване. Много ремонтни операции обаче са подобни една на друга. За извършване на същия тип технологични операции ремонтните предприятия организират специални работни места. Оборудвани са с машини, стендове, приспособления, приспособления и друго оборудване за демонтаж, възстановяване на части и монтаж на машини и техните компоненти.

Основният елемент на технологичния процес е операция, извършвана на едно работно място и обхващаща всички действия на работното (или работното) и оборудването, използвано върху един или повече съвместно обработени, разглобени или сглобени продукти. В допълнение към технологичните, в ремонтното производство има и спомагателни операции: транспорт, измиване, контрол на качеството, етикетиране и др. Технологичните операции се разделят на преходи, проходи и техники.

Преходът е част от операция, характеризираща се с непроменената повърхност, която се обработва (или съвпадащите повърхности по време на монтажа), използвания инструмент и режимите на работа на оборудването.

Пасажът е частта от прехода, в която се отстранява един слой материал.

Техниката е пълен набор от индивидуални движения на работника в процеса на извършване на операция (например при пробиване на отвор в продукт техниките ще бъдат: закрепване на продукта върху масата на машината, включване на cr.li; , довеждане на бормашината до продукта, включване на подаването, изключване на подаването, прибиране на шпиндела, изключване на машината, освобождаване на продукта) Голямо разнообразие от работа в условия на ремонтно производство изисква механикът да извършва операции от най-много разнообразен характер, сложност и точност. Качеството на ремонтните дейности е пряко свързано с квалификацията на работниците и оборудването ремонтни фирмиоборудване, устройства и инструменти , Един начинаещ ремонтник трябва преди всичко да изучи инструмента, който ще трябва да използва, и да овладее техниките за извършване на общи металообработващи операции.

1.1.Основни водопроводни операции

Основните общи металообработващи операции включват: маркиране, рязане и рязане, изправяне и огъване, пилене, пробиване и разстъргване на отвори. Част от тях, като маркиране на продукти и пробиване на отвори, се извършват от механик на специално оборудвани за целта общи работни места, а останалите - на индивидуалното му работно място, където също нарязва резби, стърже и запоява.

Рационална организацияработното място на механика позволява най-висока производителност, добро качествои безопасни условия на труд с минимален разход на усилия, време и средства. Важно е правилно да оборудвате работното място и да поддържате установения ред в него веднъж завинаги.

www.autoezda.com

Основни ВиК операции - Други

Основни шлосерски операции

ЯЖТЕ. Муравьов, Металообработка, Москва, "Просвещение", 1990 г., стр. 43-94

Основни шлосерски операции

маркиране, рязане, изправяне и огъване на метали, рязане на метали, изпиляване, пробиване, зенкериране, зенкериране и разширяване на отвори, резба, занитване, прилепване и довършителни работи, запояване

Работно място – металообработваща маса

Работното място обикновено се нарича конкретна зона на работилницата, предназначена за извършване на конкретна работа.

Мрежите са подвижни дървени решетки, монтирани върху палубата.

Скобата се нарича още винтова скоба

Стол заместник.

Предимствата са простота на дизайна и висока якост. Недостатъкът е, че работните повърхности на челюстите не са успоредни във всички позиции

Ротационно успоредно менгеме.

Предимството е възможността за по-здраво затягане на частта. Освен това можете да го фиксирате под определен ъгъл.

Ръчните менгемета се използват за фиксиране на малки части или детайли, които е неудобно или опасно да се държат с ръце.

Инструмент за маркиране

Операцията за нанасяне на малки точки-вдлъбнатини върху повърхността на детайла се нарича. Точката, оста на симетрия или равнината, от която се измерват всички размери на дадена част, се нарича основа за маркиране

Маркиране

Операцията по изчертаване на линии и точки върху детайл, предназначен за обработка, се нарича маркиране. Маркирането се състои в начертаване на линии (рези) върху повърхността на детайла, които според чертежа определят контурите на частта или зоната за обработка.

Драскачите се използват за нанасяне на линии (резки) върху маркираната повърхност на детайла.

Перфораторите се използват за правене на вдлъбнатини (ядра) на предварително маркирани линии.

Компасите за маркиране (металообработка) се използват за маркиране на кръгове и дъги, разделяне на кръгове и сегменти на части и други геометрични конструкции при маркиране на детайли.

Челюсти

Шублерите са инструмент за измерване (измерване), използван във водопровода за вземане и прехвърляне на размерите на част в мащаб

Гониометри

Използва се за измерване на ъглови стойности

Измервателен инструмент

Измервателната линийка се използва за груби измервания

Редактиране и огъване

Изправянето е операция за връщане на извити или огънати метални продукти в първоначалната им права или друга форма. Придаването на метал на определена конфигурация без промяна на напречното му сечение и обработка на метала чрез рязане се нарича гъвкавтънка ламарина се произвежда с чук. За части, които са огънати под прав ъгъл без заобляне отвътре, допустимото огъване на детайла трябва да бъде 0,6 ... 0,8 от дебелината на метала.

Рязане на метал

Ударен инструмент, състоящ се от метална глава, дръжка и клин, се нарича чук.

Рязане на метал

Нарязването се използва за отстраняване (изрязване) на метални неравности от детайла, отстраняване на твърда кора, мащаб, остри ръбове на детайла, изрязване на канали и жлебове и рязане на ламарина на парчета.

За изрязване на профилни (режещи) полукръгли, двустенни и др. жлебове се използват специални инструменти за напречно рязане - жлебове, които се различават един от друг по формата на режещия ръб.

Рязане на метал

Ръчни ножици - най-простият инструмент за рязане на метал

Перфоратори (перфорации)

Металообработващ инструмент, който се използва за пробиване на дупки в ламарина или лента или неметални материали с дебелина не повече от 4 mm

Резачки за тръби

Рязане стоманени тръбиотносително големи диаметри е трудоемка операция, така че за нейното изпълнение се използват специални резачки за тръби.

Метално пилене

Пиленето е процес на премахване на надбавката с пили, иглени пили и рашпили.

Машина за заточване

Пробиване, зенкеруване, зенкеруване и разстъргване на отвори

Пробиването се състои в изработване и обработка на отвори чрез изрязване с помощта на специален инструмент - бормашина.

3e горните повърхности на отвора се обработват чрез коване, за да се получат скосявания или цилиндрични вдлъбнатини, например за вдлъбната глава на винт или нит.

Зенкерирането се използва за обработка на отвори, направени чрез леене, щамповане или пробиване, за да им се придаде стриктна цилиндрична форма, повишавайки точността и качеството на повърхността.

Остъргване

Остъргване

Процесът на получаване на точността на формите, размерите и относителните позиции на повърхностите, изисквани от условията на работа, за да се осигури тяхното плътно прилягане или плътност на връзката

Лапинг

Нарича се отстраняване на най-тънките слоеве метал с помощта на финозърнести абразивни прахове в смазочна среда или диамантени пасти, нанесени върху повърхността на инструмента.

Нониусните инструменти се използват за извършване на точни измервания. Нониусните инструменти включват шублер, шублер, дълбокомер на дебеломер и шублер.

Има шублери три видаЩЦ-I, Щц-II, Щц-III. Деленията, отбелязани в долната част на плъзгача на дебеломер, се наричат нониус.

Линейно измерване

Микрометри

Микрометър

Универсален инструмент (устройство), предназначен за измерване на линейни размери чрез абсолютен или относителен контактен метод в областта на малки размери с ниска грешка (от 2 μm до 50 μm в зависимост от измерваните диапазони и клас на точност), механизмът за преобразуване на което е двойка микровинт-гайка.

Микрометърна скала

Микрометричните инструменти позволяват измервания с грешка до

0,01 мм (6,035)

Диаметрално разширяване на краищата на тръбите навън, за да се получи плътна и издръжлива пресова връзка между краищата на тръбите и отворите.

Запояването е процес на създаване на постоянна връзка между метали с помощта на добавъчен свързващ материал

Калайдисване - покриване на повърхността на метални изделия с тънък слой калай или сплав на основата на калай

Нарязване на резба

Видове конци

Метрична резба - със стъпка и основни параметри на резбата в милиметри и профилен ъгъл при върха 60°.

Инчова резба - с основни параметри на резбата в инчове, стъпка в броя на резбите на инч и ъгъл на профила при върха 55°.

Тръбна резба - с основни параметри на резбата в инчове, стъпка в броя на резбите на инч и ъгъл на профила при върха 55 °, предназначена за свързване на тръби, фитинги и конструктивни елементи с тръбна резба.

Циферблатен индикатор

multiurok.ru

Основни шлосерски операции.

Професия ключар.

Под механична работа обикновено се разбира работа, извършвана с ръчни и механизирани инструменти и завършваща производството на повечето продукти чрез монтажни и довършителни работи, свързващи различни части в Монтажни единици, комплекти и комплекси и техните настройки.

Монтажните механици сглобяват различни машини и механизми. Поддръжкаи ремонтите им по време на експлоатация се извършват от майстори. Производителите на инструменти осигуряват производството с необходимите инструменти, улесняват и подобряват обработката. Механиците, които инсталират оборудване, инструменти и комуникации, ги монтират сигурно на правилното място, доставят различни видове енергия и основните и спомагателни материали, необходими за производството. Всички тези работници имат общото умение да извършват различни металообработващи операции. Те учат това в общ ключарски курс.

Степента и видът на професионалната подготовка, наличието на знания, умения и способности и годността за извършване на работа с определено съдържание и сложност определят квалификацията на работника. Оценява се по тарифен разряд, който се определя на работника от квалификационна комисия. Причината за това е квалификационни характеристикидадени в специални тарифни и квалификационни справочници. Той посочва какво един работник „трябва да може да прави“ и какво „трябва да знае“, за да получи подходящото тарифна категорияспоред вашата специалност.

Основни шлосерски операции.

Нека разгледаме основните металообработващи операции, като използваме примера за обработка на прости части - водещ ключ (фиг. 1). Както е показано на чертежа, цялата повърхност на ключа е обработена, има три отвора: два стъпаловидни за закрепване на винтове и един с резба.

Ключът е изработен от шпонкова стомана - прът с правоъгълно напречно сечение. За да се получи детайл с необходимата дължина, се правят маркировки - с помощта на писец се нанасят линии върху повърхността на кръга, които определят формата и размерите на детайла. След това детайлът се отделя с длето (операцията обикновено се нарича рязане) или ножовка (рязане). По време на процеса на рязане детайлът трябва да бъде огънат. Тя трябва да бъде изправена. Често е необходимо да се направи обратната работа: огънете съществуващ детайл, придайте му сложна форма. След това се извършва огъване.

С горните операции е невъзможно да се получи правилната форма на повърхностите на детайла и зададените размери. Οʜᴎ са предварителни, подготвителни. Тяхната цел е да подготвят детайла за последваща обработка, да го осигурят и ускорят чрез отстраняване на големи слоеве метал. За да се придаде желаната форма и размер на ключа, заготовката се отлива. Чрез пробиване се получава отвор ø 11 mm и за резба M10, а чрез зенкериране се получава локално разширение на размера на отвора до ø 17 mm. Резбата в пробития отвор се нарязва с кран. Когато отворът трябва да има точни размери, той се разширява. С изключение

има предвид, че има и други операции: рязане и напасване - получаване на отвори със сложна форма и много прецизна обработка на две съединени части; изстъргването и прилепването са прецизни крайни операции, които осигуряват висока прецизност и здрави връзки; занитване, запояване и залепване са операции, които ви позволяват да свържете части заедно, за да образувате постоянни връзки.

Както може да се види от горното, всички операции за производството на всеки продукт трябва да се извършват в определена степен

последователности. Заедно те съставляват технологичния процес на обработка на детайла.

referatwork.ru

Основни шлосерски операции.

Ключарски отдел.

| дата | гледам | Съдържание на занятията. | Материална подкрепа. |

| Теоретична част: Главна информация: значението на металообработването и металообработването и монтажното дело в народното стопанство. Концепцията за грапавост на повърхността и повърхностна обработка. Скици на продукти и заготовки. Организация на работното място на механика - типово оборудване, работни и измервателни инструменти. Металообработващи операции: маркиране, огъване, кълцане, рязане на материал. Практическа част: Инструктаж по безопасност. Подготовка и оборудване на работното място на механика за този цикъл от операции. Изисквания към работните инструменти. Изучаване на елементи от работни чертежи на продукти и детайли. Подготовка на детайли за маркиране, изправяне, изправяне, огъване, кълцане, рязане на детайли. Изработка на кукички за закачалки. | Работно място на механик. Дневник за обучение по безопасност. Пили, шублери. | ||

| Изработка на длето. | Пили, шублери. |

Докладвайте на практика.

Оборудване за работно място на механик.

В ключарските работилници и зони има оборудване за индивидуални и обща употреба. Оборудване за индивидуално ползване са работни маси с менгемета. Оборудването за обща употреба включва: машини за пробиване и заточване, плочи за маркиране и тестване, плоча за изправяне, винтова преса, лостова ножица.

Менгемето се използва за монтиране и закрепване на детайлите в удобна за обработка позиция.

Работните инструменти на механика се разделят на:

· Ръководство.

· Механизирана.

Типичен набор от ръчни инструменти за водопроводни работи е разделен на четири групи:

1) режещи инструменти - пили, ножовки, длета, свредла, метчици, матрици, скрепери, райбери, абразивни инструменти;

2) спомагателни инструменти - чукове, сърцевини, накрайници, пергели, пергели, манивела, матрицодържатели;

3) водопроводни инструменти - гаечни ключове, отвертки, клещи, ръчни менгемета, скоби, тегличи;

4) средства за измерване и контрол - линийки, дебеломери, калибри, дебеломери, микрометри, квадрати, транспортири.

Основни шлосерски операции.

Разграничават се следните основни шлосерски операции:

Маркирането е прилагането на маркиращи линии върху детайла или повърхността на материала, предназначени за деня на получаване на детайла.

Редактиране - елиминират се неравности, кривини, огъване и дефекти във формата на детайлите.

Изправянето е премахване на неравности в лист или изкривяване на детайл, който е бил закален.

Огъване - на детайл или част от него се придава извита форма.

Нарязване - премахване на излишен слой метал или нарязване на детайл на парчета с помощта на режещ инструмент.

Рязане.

Рязане - обработка на отвори, канали и канали.

Монтирането е обработката на една част спрямо друга с цел свързването им.

Монтажът е точното взаимно напасване на частите.

Прилепване - довършване на части, работещи по двойки, за да се осигури най-добър контакт на работните повърхности,

Занитването е вид монтаж, който включва образуването на постоянна връзка на две или повече части с помощта на нитове.

Запояването е вид металообработка, използвана за образуване на неразглобяема връзка с помощта на разтопен междинен материал или сплав, наречена спойка.

Калайдисването е покриване на повърхността на метални части с тънък слой разтопен калай.

Нарязване на резба.

mybiblioteka.su - 2015-2018. (0,005 сек.)

mybiblioteka.su

Тема 1.1. Основни металообработващи операции и тяхната характеристика.

⇐ Предишна страница 3 от 6 Следваща ⇒Свържете изображението с типа обработка и инструмента

Моля, форматирайте отговора си, както следва: 1-3-5

Тема 1.5. Допустими отклонения и напасвания и технически измервания

Задача 1 Назовете основните части на шублер

Попълнете таблицата

Задача 2 Назовете основните части на микрометър

Попълнете таблицата

Задача 3 Прочетете показанията на микрометъра.

Задача 4 Разгледайте диаграмите на допусковите полета. Определете толеранса на вала, дупките, типа на годност.

| Диаграма на допусковото поле | Толерантност на дупки | Толерантност на вала | Подходящ тип | ||||

| 1 |  | 1 | 0,052 | 1 | 0,040 | 1 | С празнина |

| 2 |

| 2 | 0,046 | 2 | 0,019 | 2 | |

| 3 |  | 3 | 0,030 | 3 | 0,032 | 3 | Преходен |

| 4 |

| 4 | 0,040 | 4 | 0,025 | 4 | С намеса |

Тема 1.2. Основни металообработващи операции и тяхната характеристика.

Тествайте от водопровод

Изберете верният отговор

Какво е маркиране:

1. Операцията по нанасяне на линии и точки върху детайла, предназначен за обработка

2.Операция за отстраняване на металния слой от детайла

3. Операция за нанасяне на защитен слой върху частта Операция за отстраняване на неравности от частта.

Изберете верният отговор

Назовете видовете маркиране:

1.Има два вида: прави и ъглови

2. Има два вида: равнинни и пространствени

3.Има един вид: основен

4. Има три типа: кръгъл, квадратен и успореден

Изберете верният отговор

Назовете инструмента, използван за маркиране:

1. Пила, пила, пилка

2.Свредло, зенкер, зенкер, зенкер

3. Резачка за тръби, ножовка, ножица

4. Драскалка, чук, правоъгълник, централен удар, пергел за маркиране

Изберете верният отговор

Наименувайте измервателните уреди, използвани за маркиране:

1. Мащабна линийка, шублер, квадрат, калибър

2. Микрометър, индикатор, шаблон за резба, сонда

3. Драскалка, чук, правоъгълник, централен удар, пергел за маркиране

4. Чук, гладилка, чук, кръгъл чук

Изберете верният отговор

Въз основа на какво са маркирани частите:

1.Произведено въз основа на личен опит

2.Произвежда се по чертеж

3. Произведено по съвет на колега

4.Произведено на базата на дефектна част

Изберете верният отговор

Какво е накернивапие:

1. Това е операция за прилагане на точки на вдлъбнатини върху повърхността на част.

2. Това е операция за отстраняване на неравности от повърхността на част.

3. Това е операция за рязане на квадратен отвор

4. Това е операция за изправяне на изкривен метал

Изберете верният отговор

Инструменти, използвани за рязане на метал:

1.Приложимо: докоснете, умрете, умрете

2. Използва се: перфоратор, скрепер, зенкер, чук, гладка машина

3.Приложимо: ножовка, резачка за тръби, ножици за метал

4.Приложимо: настолно длето, krenzmeisel, жлеб, чук

Изберете верният отговор

Какво е изправяне на метал:

1. Операция за изправяне на огънат или изкривен метал, само пластичните материали са изложени

2. Операция за формиране на цилиндричен отвор в твърд материал

3. Операция за формиране на резбова повърхност върху прът

4. Операцията по премахване на слой метал от детайла, за да му се придаде желаната форма и размер

Изберете верният отговор

Назовете методите за изправяне на метал:

1. Редактиране чрез усукване, счупване и екструдиране

2. Редактиране чрез пресоване, огъване и кримпване

3. Редактиране чрез затягане, усукване и раздуване

4. Редактиране чрез огъване, разтягане и изглаждане

Изберете верният отговор

Наименувайте инструментите и устройствата, използвани при редактиране:

1.Приложимо: успоредно менгеме, менгеме за стол, скоби

2.Приложимо: разтягане, кримпване, опора, щамповане

3. Използва се: нивелираща плоча, глава за изправяне, чук, чук, гладка машина.

4. Използва се: перфоратор, скрепер, зенкер, чук, гладка машина

Изберете верният отговор

Какво е рязане на метал:

1. Това е операция, включваща разделяне на материали на части с помощта на режещ инструмент

2. Това е операция, която включва прилагане на линии за маркиране върху повърхността на детайла

3. Това е операция за оформяне на повърхност с резба вътре в отвора

4. Това е операция за формиране на резба върху повърхността на метален прът

Изберете верният отговор

Назовете ръчен инструмент за рязане на метал:

1. Длето, crossmeisel, groover

2. Ножовка, ръчна ножица, резачка за тръби

3. Гладка желязо, чук, чук,

4. Райбер, зенкер, зенкер

Изберете верният отговор

Какво е подаване:

1. Операция за отстраняване на счупеното острие на триона от мястото на рязане върху повърхността на детайла

2. Операцията по рязане на детайл или част на парчета

3. Операцията по отстраняване на слой метал от повърхността на детайла с помощта на режещ инструмент - файл

4. Операция за отстраняване на метални стърготини от повърхността на детайл или детайл

Изберете верният отговор

Какви инструменти се използват при подаване:

1. Използвани: клещи, кръгли клещи, резачки за тел

2.Приложимо: кръгъл чук, квадратен чук

3. Използва се: плосък скрепер, длето, чук

4. Използвани: пили, иглени пили, рашпили

Изберете верният отговор

Назовете видовете изрязвания на файлове:

1.Триъгълни, изпъкнали, квадратни, овални

2.Линеен, успореден, перпендикулярен, ъглов

3. Изтеглено, ударно, рендосано, упорито

4. Единичен, двоен кръст, дъга, рашпил

Изберете верният отговор

На колко класа са разделени файловете в зависимост от броя на резките на 10 mm дължина:

1.Разделени в 7 класа

2.Разделени в 6 класа

3.Разделени в 5 класа

4.Разделени в 8 класа

Изберете верният отговор

Назовете формите на напречното сечение на файл:

1. Плоски, квадратни, триъгълни, кръгли, полукръгли, ромбични, ножовка

2. Овални, триъгълни, четириъгълни, раздвоени, прави, шестоъгълни

3. Двустранни, тристранни, универсални, специализирани

4. Обикновени, професионални, полупрофесионални

Изберете верният отговор

Какво е сондиране:

1. Това е операция за формиране на проходни или слепи квадратни отвори в твърд материал с помощта на режещ инструмент - свредло

2. Това е операция за формиране на проходни или слепи овални отвори в твърд материал с помощта на режещ инструмент - свредло

3. Това е операция за формиране на проходни или слепи триъгълни отвори в твърд материал с помощта на режещ инструмент - свредло

4. Това е операция за формиране на проходни или слепи цилиндрични отвори в твърд материал с помощта на режещ инструмент - свредло

Изберете верният отговор

Назовете видовете тренировки:

1. Триъгълна, квадратна, права, ъглова

2. Ножовка, ръка, машина, машина-ръка

3. Спирала, перо, центриране, пръстен, пистолет

4. Самонаточващи се, основни, трапецовидни, тяга

Изберете верният отговор

Назовете видовете стебла за спирална бормашина:

1. Овални и успоредни

2. Цилиндрична и конична

3. Полукръгла и външна

4. Специални и редовни

Изберете верният отговор

Какво е тренировка:

1. Режещ инструмент, използван за нарязване на детайл на парчета

2. Режещ инструмент, използван за оформяне на цилиндрични отвори

3. Режещ инструмент, използван за запояване

4. Режещ инструмент, използван за нарязване на резби

Изберете верният отговор

Назовете инструмент за ръчно пробиване:

1. Свредло, райбер, зенкер, зенкер

2. Настолна бормашина, вертикална бормашина, радиална бормашина

3. Ръчни бормашини, скоби, тресчотки, електрически и пневматични бормашини

4. Прилепване, скрепер, рамка, държач

Изберете верният отговор

Какво се нарича стационарно сондажно оборудване:

1. Такова оборудване е оборудване, което се прехвърля от един детайл или част на друг

2. Такова оборудване се нарича оборудване, което работи с електрически ток

3. Такова оборудване се нарича оборудване, разположено на едно място, докато детайлът, който се обработва, се доставя до него

4. Този тип оборудване се нарича оборудване за сгъстен въздух.

Изберете верният отговор

Назовете видовете пробивни машини:

1. Окачени, подови и диагонални

2. Плот, вертикален и радиален

3. Завинторезни, пробивни и шлицови машини

4. Ръчно, машинно и машинно

Изберете верният отговор

Какво е зенкериране:

1. Това е операция, свързана с обработката на предварително пробит, щампован, лят и друг отвор, за да му се придаде по-правилна квадратна форма и по-висока точност

2. Това е операция, свързана с обработката на предварително пробит, щампован, лят и друг отвор с цел придаване на по-правилна триъгълна форма, по-висока точност и по-голяма грапавост.

3. Това е операция, свързана с обработката на предварително пробит, щампован, лят и друг отвор с цел придаване на по-правилна овална форма, по-ниска точност и по-малка грапавост.

4. Това е операция, свързана с обработката на предварително пробит, щампован, лят и друг отвор с цел придаване на по-правилна геометрична форма, по-висока точност и по-малка грапавост.

Изберете верният отговор

Назовете видовете зенкери:

1. Заострен и тъп нос

2. Машинно и ръчно

3. Върху камък и бетон

4. Твърди и монтирани

Изберете верният отговор

Какво е разгърнато:

1. Това е операция за обработка на отвори с резба

2. Това е операция за обработка на предварително пробит отвор с висока степен на точност

3. Това е операция за обработка на квадратен отвор с висока степен на точност

4. Това е обработка на коничен отвор с висока степен на прецизност

Изберете верният отговор

Наименувайте типовете сканирания според начина на използване:

1. Основни и спомагателни

2. Ръчни и машинни

3. Машини и металообработка

4. Прави и конични

Изберете верният отговор

Назовете видовете разработки под формата на работната част:

2. Ромбични и полукръгли

3. Тетраедрични и триъгълни

4. Прави и конични

Изберете верният отговор

Наименувайте видовете разчиствания въз основа на точността на обработка:

1. Цилиндрична и конична

2. Груба и довършителна обработка

3. Висококачествени и некачествени

4. Ръчни и машинни

Изберете верният отговор

Именувайте профилите на нишките:

1. Триъгълна, правоъгълна, трапецовидна, тяга, кръгла

2. Овални, параболични, триизмерни, припокриващи се, назъбени

3. Полукръгла, вдлъбната, тежка, антифрикционна

4. Модулни, сегментни, тръбни, вдлъбнати

Изберете верният отговор

Назовете системите с нишки:

1. Сантиметър, крак, батерия

2. Газ, дециметър, калибриран

3. Метрика, инч, тръба

4. Милиметър, вода, газ

Изберете верният отговор

Именувайте елементите на нишката:

1. Профил на зъба, външен ъгъл, среден ъгъл, вътрешен ъгъл

2. Ъгъл на профила, стъпка на резбата, външен диаметър, диаметър, вътрешен диаметър

3. Зъб, модул, външен радиус, среден радиус, вътрешен радиус

4. Стъпка на зъбите, модулен ъгъл, външен профил, среден профил, вътрешен профил

Изберете верният отговор

Име на инструмента за рязане на вътрешни резби:

1. Кройцмайзел

Изберете верният отговор

Име на инструмента за рязане на външни резби:

1. Зенкер

2. Ценковка

Изберете верният отговор

Назовете видовете матрици:

1. Кръгла, квадратна (плъзгаща се), навиване на резба

2. Шестоъгълна, сферична, крайна

3. Устойчив, легиран, закален

4. Модулни сегментни, профилни

Изберете верният отговор

Какво е рязане:

1. Вид на подаване

2. Тип прилепване

3. Вид остъргване

4. Тип обков

Изберете верният отговор

Какво е подходящо:

1. Това е металообработваща операция за взаимно регулиране на методите на рязане за две свързващи се части

2. Това е металообработваща операция за взаимно напасване чрез изстъргване на две свързващи се части

3. Това е металообработваща операция за взаимно напасване чрез шлайфане на две свързващи се части

4. Това е металообработваща операция за взаимно напасване чрез изпиляване на две свързващи се части

Изберете верният отговор

Какво е скрапинг:

1. Това е крайна металообработваща операция, състояща се от изстъргване на много тънки слоеве метал от повърхността на детайла с помощта на режещ инструмент - обиколка.

2. Това е крайна металообработваща операция, която включва изстъргване на много тънки слоеве метал от повърхността на детайла с помощта на режещ инструмент - скрепер.

3. Това е крайна металообработваща операция, състояща се от изстъргване на много тънки слоеве метал от повърхността на детайла с помощта на режещ инструмент - иглена пила.

4. Това е крайната металообработваща операция, която се състои в изстъргване на много тънки слоеве метал от повърхността на детайла с помощта на режещ инструмент - пиле.

Изберете верният отговор

Наименувайте видовете скрепери въз основа на формата на режещия ръб:

1. Еднолицев, двулицев, трилицев

2. Плосък, триъгълен, оформен

3. Модулни, профилни, сегментни

4. Стомана, чугун, месинг

Изберете правилния

Наименувайте видовете скрепери по дизайн:

1. Занитени и заварени

2. Щифт и клин

3. Еднокомпонентни и композитни

4. С шпонка и шпонка

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 |

Практическа работа.

Практическо занятие No33

studopedia.net

Маркиране.

Работно място на механик.

studlib.info

Основни видове ключарски операции

Маркиране.

Работно място на механик.

Тема 25. Основи на водопровода.

1. Ключарската работа е ръчна обработка на материали, монтаж на части, монтаж и ремонт на различни механизми и машини.

Работното място е част от производствената зона с цялото оборудване, инструменти и материали, разположени върху нея, които се използват от работник или екип от работници за изпълнение на производствена задача.

Работното място трябва да заема площта, необходима за рационалното разполагане на оборудването и свободното движение на механика по време на работа. Разстоянието от работната маса и рафтовете до механика трябва да бъде такова, че той да може да използва предимно движения на ръцете и, ако е възможно, да избягва завъртане и огъване на тялото. Работното място трябва да има добро индивидуално осветление.

Работна маса (фиг. 36) е основното оборудване на работното място. Това е стабилна метална или дървена маса, чийто капак (плот) е направен от дъски с дебелина 50...60 mm от твърда дървесина и покрит с ламарина. Едноместните работни маси са най-удобните и често срещани, тъй като на многоместните работни маси, когато няколко души работят едновременно, качеството на прецизната работа се намалява.

Ориз. 36 Единична пейка:

1 – рамка; 2 – плот за маса; 3 – менгеме; 4 – защитен екран; 5 – таблет за чертежи; 6 – лампа; 7 – рафт за инструменти; 8 – таблет за работни инструменти; 9 – кутии; 10 – рафтове; 11 – седалка

Инструментите, необходими за изпълнение на задачата, са поставени на работната маса. Чертежите са поставени на таблет, а измервателните уреди са поставени на рафтовете.

Под плота на работната маса има чекмеджета, разделени на няколко клетки за съхранение на инструменти и документация.

За закрепване на детайлите на работната маса е монтирано менгеме. В зависимост от естеството на работата се използват успоредни, столови и ръчни менгемета. Най-широко използвани са успоредните ротационни и неподвижни менгемета, при които челюстите остават успоредни при отваряне. Въртящата се част на менгемето е свързана към основата с централен болт, около който може да се завърти на всякакъв ъгъл и да се закрепи в желаната позиция с помощта на дръжка. За да се увеличи експлоатационният живот на менгемето, към работните части на челюстите са прикрепени стоманени горни челюсти. Менгеметата за столове се използват рядко, само за работа, свързана с ударни натоварвания (за рязане, занитване и др.). При обработка на малки детайли се използва ръчно менгеме.

Изборът на височината на менгемето според ръста на работещия и рационалното разполагане на инструмента върху работната маса допринасят за по-добро развитие на уменията, повишаване на производителността и намаляване на умората.

Когато избирате височината на монтажа на менгемето, лявата ръка, огъната в лакътя, се поставя върху челюстите на менгемето, така че краищата на изправените пръсти на ръката да докосват брадичката. Инструментите и приспособленията са разположени така, че да могат да се вземат удобно със съответната ръка: това, което се взема с дясната ръка, се държи отдясно, това, което се взема с лявата, се държи отляво.

На работната маса е монтиран защитен екран, изработен от метална мрежа или здрав плексиглас, за да се задържат парчета метал, летящи по време на рязане.

Заготовките, готовите части и приспособленията се поставят върху стелажи, монтирани в зоната, предназначена за тях.

2. Маркирането е операция за нанасяне на линии (резки) върху детайла, определящи (според чертежа) контурите на частта и местата за обработка. Маркирането се използва за индивидуално и дребно производство.

Маркировките се извършват върху маркировъчни плочи, излети от сив чугун, състарени и прецизно обработени.

Линиите (маркировките) за равнинни маркировки се нанасят с писец, за пространствени маркировки - с писец, фиксиран в скобата на рендето. Драскачите са изработени от стомани марки U10 и U12, работните им краища са закалени и заточени.

Централният поансон е предназначен за правене на вдлъбнатини (ядра) по предварително маркирани линии. Произвежда се от стомана марки U7, U7A, U8 и U8A.

Компасът за маркиране се използва за чертане на кръгове, разделяне на ъгли и нанасяне на линейни размери върху детайла.

3. Основни видове шлосерски операции.

Нарязването е металообработваща операция, при която излишните слоеве метал се отстраняват от детайла с помощта на режещ и ударен инструмент, изрязват се канали и жлебове или детайлът се разделя на части. Режещите инструменти са длето и напречна част, а ударният инструмент е чук.

Рязането е операция за разделяне на метали и други материали на части. В зависимост от формата и размера на детайлите, рязането се извършва с ръчна ножовка, ръчна или лостова ножица.

Ръчната ножовка се състои от стоманена масивна или плъзгаща се рамка и ножовка, която се вкарва в прорезите на главите и се закрепва с щифтове. Към стеблото на неподвижната глава е прикрепена дръжка. Подвижна глава с винт и крилчата гайка служи за опъване на острието на ножовката. Режещата част на ножовката е ножовка (тясна и тънка плоча със зъби на едно от ребрата), изработена от стомана марки U10A, 9ХС, Р9, Р18 и закалена. Използвайте остриета за ножовка с дължина (разстояние между отворите) 250-300 mm. Зъбите на острието са разперени (извити), така че ширината на среза да е малко по-голяма от дебелината на острието.

Изправянето на метал е операция, при която се отстраняват неравности, вдлъбнатини, кривини, изкривявания, вълнообразност и други дефекти в материалите, детайлите и детайлите. Редактирането в повечето случаи е подготвителна операция. Изправянето има същата цел като изправянето, но дефектите се коригират в закалените части.

Огъването се използва широко за придаване на определена форма на детайлите при производството на части. За изправяне и огъване ръчно се използват изправящи плочи, изправящи челки, наковални, менгемета, дорници, чукчета, метални и дървени чукове (чукове) и специални приспособления.

Занитването е металообработваща операция за свързване на две или повече части с нитове. Занитените връзки са постоянни и се използват при производството на различни метални конструкции.

Занитването се извършва в студено или горещо (ако диаметърът на нита е повече от 10 mm) състояние. Предимството на горещото занитване е, че прътът запълва по-добре отворите в съединяваните части, а когато е охладен, нитът ги затяга по-добре. При занитване в горещо състояние диаметърът на нита трябва да е с 0,5...1 mm по-малък от отвора, а в студено - с 0,1 mm.

Ръчното занитване се извършва с чук, теглото му се избира в зависимост от диаметъра на нита, например за нитове с диаметър 3...3,5 mm е необходим чук с тегло 200 g.

Изпиляването е металообработваща операция, при която слой метал се отрязва от повърхността на част с пили, за да се получи необходимата форма, размер и грапавост на повърхността, за да се напаснат частите по време на сглобяването и да се подготвят ръбовете за заваряване.

Пилите са стоманени (класове стомана U13, U13A; ШХ13 и 13Х) закалени пръти с различни профили с нарязани на работните повърхности зъби. Зъбите на пилата, които имат форма на напречно сечение на заострен клин, отрязват слоеве метал под формата на стърготини (стърготини) от детайла.

Остъргването е операция за изстъргване на тънки слоеве метал от повърхността на детайл с режещ инструмент - скрепер. Това е крайната обработка на прецизни повърхности (водещи рамки на металорежещи машини, контролни плочи, плъзгащи лагери и др.), за да се осигури плътно прилягане. Скреперите са изработени от стомани U10 и U12A, режещите им краища са закалени без темпериране до твърдост HRC 64...66.

Прилепването и довършителната обработка са операции на повърхностна обработка с особено финозърнести абразивни материали с помощта на припокриване.

С тези операции се постига не само необходимата форма, но и най-висока точност (5...6-то качество), както и най-ниска грапавост на повърхността (до 0,05 микрона).

Монтажно-монтажните работи са монтажни и демонтажни работи, извършвани по време на монтажа и ремонта на машини. Различните връзки на части, направени по време на монтажа на машината, се разделят на два основни вида: подвижни и неподвижни. При извършване на водопроводни и монтажни работи се използват различни инструменти и приспособления: гаечни ключове (прости, гнездови, плъзгащи се и др.), Отвертки, щанги, тегличи, устройства за пресоване и пресоване.

Изпратете добрата си работа в базата знания е лесно. Използвайте формата по-долу

Студенти, докторанти, млади учени, които използват базата от знания в обучението и работата си, ще ви бъдат много благодарни.

публикувано на http://allbest.ru

ВЪВЕДЕНИЕ

Името на професията "шлосер" е от немски произход. Ключар (на немски "Schlosser" от Schloss - ключалка) квалифицирани работници в обработката на метали, монтаж на машини и оборудване и извършване на други метални работи, професия, широко разпространена във всички индустрии Национална икономика. Има механици: инструментаристи, моделисти, монтажници, ремонтници на металорежещи машини, автомобили, оборудване за рафиниране на нефт и газ, оборудване, водопроводчици и др. Механиците извършват различни металообработващи работи, като обикновено допълват машинната обработка или завършват производството на метални изделия, сглобяват машини и механизми, както и регулират. . Менгемета, стеги, стеги, клещи се използват като инструменти за закрепване и затягане; за сглобяване на неразглобяеми съединения - занитващи чукове, занитващи машини, опори, ролкови мелници, поялници, горелки; за сглобяване на резбови съединения - гаечни ключове, отвертки, шпилки, фитинги; контролните, измервателни и маркиращи инструменти, използвани във водопровода, включват компаси, уреди за измерване на отвори, уреди за дебелина, измервателни линийки, рулетки, сонди, шублер, уреди, микрометри, уреди за измерване на резби, квадрати, инклинометри, нивелири, прави ръбове, калибриращи плочи и др. развитието на технологията и технологията на производство, ръчната обработка на метала постепенно се заменя с машина. В началото поддръжката на машините се извършваше от хора, а след това се автоматизира. На модерен етапРаботата на машините се управлява с помощта на компютри, които работят по предварително зададена програма и могат независимо да ги коригират при промяна на условията на работа. Професията на механика не е загубила значението си модерно предприятие. В нулевия строителен цикъл на предприятието работят водопроводчици и електротехници, прокарващи енергийни трасета. Сградата на предприятието е изградена от механици на метални конструкции. След изграждането оборудването, пристигащо в предприятието, се монтира от монтьори, а след това от монтьори. Всяка от тези групи механици се характеризира със специфични за тяхната работа знания и професионални умения. Но основната основа за всеки ключар е владеенето на общите ключарски операции.

1. МОНТАЖНИ РАБОТИ

1.1 Планарно маркиране на метал

Планарното маркиране е нанасянето на линии върху повърхността на обработвания материал, указващи границите, до които материалът трябва да бъде обработен, както и линии, определящи центровете на бъдещите отвори. Линиите с щанцовани вдлъбнатини, нанесени върху повърхността на материала, се наричат маркиращи маркировки. Цялата последваща обработка на материала се извършва с помощта на маркиращи маркировки: рязане, пилене, пробиване и др. Планарното маркиране е една от най-критичните операции, тъй като точността на по-нататъшната обработка зависи от качеството на нейното изпълнение. Точността на плоскостното маркиране е ниска и варира от 0,2 до 0,5 mm. Планарното маркиране се използва широко в индивидуалното и дребномащабното производство. В серийно и масово производство планарните маркировки се използват главно при производството на технологично оборудване (щампи, шаблони, приспособления и др.), Както и при производството на различни части, предназначени за ремонт на оборудване. Планарното маркиране е трудоемка операция. Ето защо, където е възможно и рационално, те се опитват да не използват равнинни маркировки. Обработката на материали без маркировки обаче изисква използването на различни устройства (стопове, шаблони, шаблони и др.). Известно е, че цената на всяко устройство се изплаща само когато е произведено в големи количествачасти, идентични по форма и размер, това може да се направи само в серийно и масово производство. При индивидуално и дребно производство, когато се произвеждат единични части, е по-изгодно да се произвеждат с помощта на маркировки, отколкото да се произвежда това или онова устройство. При извършване на медникарски и тенекеджийски работи много части се правят без използване на равнинни маркировки. Ножици за листове с наклонени ножове, оборудвани със задни и странични ограничители, се използват за рязане на листов материал без маркировка на правоъгълни, квадратни, трапецовидни и наклонени части. Профилите се огъват на машини за огъване на ръбове без маркировка, т.е. по ограничителя, наличен на машината. Използването на приспособления и шаблони ви позволява да пробивате дупки в части, без първо да ги маркирате. Когато правят равнинни маркировки, както медникарят, така и калайджият трябва да извършват различни геометрични конструкции: да начертаят успоредни и перпендикулярни линии, да разделят прави линии на равни части, да конструират ъгли, да разделят ъгли и кръгове на равни части, да начертаят спрегнати линии и т.н. Тези геометрични бакърджиите и калайджиите трябва да умеят бързо и точно да правят конструкции, за което е необходимо да познават основите на техническото чертане. Медникарят и калайджият трябва да изработват продукти с различни форми от листов и профилен материал. За производството на продукти са необходими заготовки с подходяща форма и размер. За да намерите действителните размери на такива детайли, трябва да можете да изчислите повърхността на продуктите и да начертаете тяхното развитие. Тези разработки се получават чрез планарно маркиране. Планарното маркиране се извършва в зависимост от производствените условия по няколко метода: по чертеж, шаблон, образец и на място. При извършване на плоска маркировка трябва да се спазват правилата за безопасност. За да избегнете порязване на ръцете си с краищата на листовия материал, когато го полагате върху масата за маркиране, както и когато го изваждате от масата, след приключване на маркирането на ръцете ви се поставят ръкавици. При използване на призми и подложки се вземат мерки за предотвратяване на падането им. Препоръчва се да се поставят предпазни гумени капачки на краищата на временно неизползваемите пергели и пергели.

1.2 Изправяне, огъване на метал

Изправянето на метал е операция за отстраняване на дефекти върху детайли и детайли под формата на изпъкналост, вдлъбнатост, изкривяване, вълнообразност, кривина и др. Смисълът на изправянето на метала е да се разшири вдлъбнатата част на метала и да се компресира изпъкналата повърхност на метала.Металът се изправя както в нагрято състояние, така и в студено състояние. Изборът на един или друг вид редактиране зависи от размера на разрезите, деформацията и материала на частта.

Металообработката по този метод може да бъде ръчна (на чугунена или стоманена плоча) или машинна (на преси или ролки). Правилната плоча трябва да е масивна. Размерите му трябва да бъдат от 400x400 мм. или до 1500Х1500 мм. Плочите се монтират върху дървени или метални стойки, които осигуряват добра стабилност и хоризонтално положение. За изправяне на закалени детайли (изправяне) се използват изправящи челки. Изработени са от стомана и са закалени преди употреба. Самата работна повърхност на главата може да бъде сферична или цилиндрична с радиус 100-200 mm. (виж снимката) Ръчното изправяне на метал се извършва със специални чукове с вложка, радиус, кръгъл ударник от мек метал. Тънката ламарина най-често се изправя с чук. Когато изправяте метал, е много важно да изберете правилното място, където да ударите, а силата на удара трябва да се измерва спрямо размера на кривината и да се променя, докато се движи до най-доброто състояние.

Видовете метали, които имат усукан завой, се обработват по метода на развиване. Кръглите метали могат да бъдат подрязани на наковалня или плоча. Ако усукването има няколко завоя, тогава изправянето трябва да започне от краищата и след това да се обработят завоите в средата. Най-трудното при този вид е изправянето на ламарина. Този тип метал трябва да се постави върху плочата с извитата или изпъкнала страна нагоре. Ударите трябва да се нанасят към изпъкналостта (огънката) от ръбовете на листа. Под въздействието на ударите изпъкналата част на листа ще се изправи, а плоската ще се разтегне. При изправяне на закалена ламарина се нанасят не силни, но чести удари с чук, насочени от вдлъбнатината към ръбовете. Частта се изправя и горните части на метала се опъват.

Кръгли и валови детайли с голямо напречно сечение се обработват чрез хидравличен или винтов процес. По естеството и методите на работа изправянето на метал е много лесно да се сравни с друг вид обработка на метал - това е процесът на огъване на метали. Огъването на метал се използва, за да се придаде на детайла форма според чертежа. Значението му е, че една от частите на детайла е огъната към другата под определен ъгъл. Деформацията на детайла трябва да е пластична, а напрежението на огъване трябва да има по-ниска характеристика в сравнение с границата на еластичност, т.к. ако използвате допълнителни промени в структурата на детайла, например рязане на метал, ще бъде трудно.В този случай детайлът ще запази формата си след края на процеса на натоварване. Ръчното огъване се извършва в менгеме, с помощта на чук и други устройства. Последователността на огъване на метал зависи от материала и контура на детайла. Огъването на ламарина става с чук. Когато се използват различни дорници за метали, формата на дорниците трябва да съответства на формата на частта, като се вземе предвид деформацията на метала. Когато огъвате детайл, трябва да зададете правилно неговите размери. Дължината на детайла се определя според чертежа, като се вземат предвид всички завои на детайла. За части, които се огъват без заобляне отвътре и под прав ъгъл, допустимото огъване на частта трябва да бъде от 0,5 до 0,8 mm дебелина на метала.

При пластична деформация на част по време на процеса на огъване трябва да се вземе предвид еластичността на материалите: ъгълът на огъване леко се увеличава след отстраняване на товара. След отстраняване на товара, частта може да бъде обработена различни начиниедин от тях е рязане на метал. Производството и металообработката на части с много малък радиус на огъване може да доведе до разкъсване на външния слой на детайла. Размерът на минималния радиус на огъване върху метал изцяло зависи от свойствата на метала, качеството на детайлите и тяхната технология на огъване. Частите с малък радиус на огъване трябва да бъдат направени от пластмасови материали.

Понякога по време на производството на продукти има нужда да се получат извити тръби, огънати под обикновени ъгли. Огъването може да се извърши на заварени и безшевно изтеглени тръби, както и на тръби от сплави и цветни метали. Огъването на тръби се извършва с пълнител (най-често речен пясък), но процесът е възможен и без него. В този случай зависи от диаметъра, радиуса на огъване и материала на тръбата. Пълнител, т.е. пясъкът предпазва стените на тръбата от образуване на бръчки и гънки при огъване. Чрез рязане на метални тръби се дават необходимата формаи размери.

1.3 Рязане на метал

Нарязването е металообработваща операция, при която с помощта на режещ инструмент (длето) излишните слоеве метал се отстраняват от детайла или детайла или детайлът се нарязва на парчета.

При модерни начиниобработка на материал или детайли, рязането на метал е спомагателна операция.

Рязането на метал се извършва в менгеме, на плоча и на наковалня с помощта на металообработващ чук, длето, напречен инструмент, ковашко длето и ковашки чук.

Рязането на метал може да бъде хоризонтално или вертикално в зависимост от местоположението на длетото по време на операцията. Хоризонталното рязане се извършва в менгеме. В този случай задният ръб на длетото е монтиран към равнината на челюстите на менгемето почти хоризонтално, под ъгъл не повече от 5 °. Вертикалното рязане се извършва на плоча или наковалня. Длетото се монтира вертикално, а материалът за рязане се полага хоризонтално върху плочата.

За рязане на метал се използват чукове с тегло 400, 500, 600 и 800 г. Чуковете са монтирани на дръжки от твърда и жилава дървесина (бреза, клен, дъб, офика). Дръжките трябва да са с овална форма, с гладка и чиста повърхност, без възли и пукнатини. Дължината на дръжката на чук с тегло 400-600 g е 350 mm, а с тегло 800 g е 380-450 mm. За да се предотврати изскачането на чука по време на работа, краят на дръжката, на който е монтиран чукът, се заклинява с дървени или метални клинове с дебелина 1-3 мм. Клиновете са разположени по голямата ос на секцията на дръжката. Дървените клинове се поставят върху лепило, а металните се нагрубяват, за да не изпаднат.

Работната част на длетото и напречната част е закалена на дължина най-малко 30 mm, а главата е закалена по-слабо от острието (около 15-25 mm дължина), така че при удар с чук да не се рони или пукнатина.

Останалата част от длетото и напречната част трябва да останат меки. Длетата и напречните части не трябва да имат пукнатини, шапки или други дефекти.

Най-често използваните длета са с дължина 175 и 200 мм с остриета

20 и 25 мм ширина. За изрязване на канали в стомана и чугун се използват напречни инструменти с дължина 150--175 mm с острие с ширина 5-10 mm. Главите на длетото и напречната част са изковани на конус, което осигурява правилната посока на удара на чука и намалява възможността от образуване на гъбена шапка върху главата.

Ъгълът на заточване на длета и напречни греди зависи от твърдостта на обработвания метал. За рязане на чугун, твърда стомана и твърд бронз ъгълът на заточване на инструмента е 70°, за рязане на средна и мека стомана - 60°, за рязане на месинг, мед и цинк - 45°, за рязане на много меки метали (алуминий, олово) - - 35--45°.

Инструментите се заточват на заточващи машини с абразивни колела. По време на заточване работната част на инструмента (острието) става много гореща и може да се разхлаби. По време на темперирането твърдостта на закаляването се губи и инструментът става неподходящ за по-нататъшна работа. За да се избегне това, работната част на инструмента се охлажда с вода по време на заточване. Фигура 6 показва как да държите длетото при заточване и как да проверите дали ъгълът е заточен правилно.

Производителността и чистотата на рязането на метал зависи от правилните методи на работа. Когато кълцате, трябва да стоите стабилно и изправени, полуобърнати към менгемето. Чукът трябва да се държи за дръжката на разстояние 15-20 мм от края и да се нанасят силни удари в центъра на главата на длетото. Трябва да гледате острието на длетото, а не главата му, в противен случай острието на длетото няма да върви правилно. Длетото трябва да се държи на разстояние 20-25 mm от главата.

Заготовките, изработени от листова или профилна стомана, могат да се режат в менгеме на нивото на челюстите или на маркировки над нивото на челюстите на менгемето.

При рязане на нивото на челюстите на менгемето детайлът се затяга здраво в менгемето, така че горният ръб да стърчи над челюстите с 3-4 mm и първите стружки се отрязват по цялата дължина на детайла. След това детайлът се пренарежда в менгеме, така че горният ръб да стърчи 3-4 mm над нивото на челюстите на менгемето, а вторият чип се отрязва. Така изделието се изрязва последователно до необходимия размер.

При рязане над нивото на челюстите на менгемето по белезите, детайлът се затяга в менгемето така, че маркираната маркировка да е над нивото на челюстите на менгемето и успоредно на тях. Рязането се извършва по маркираните маркировки последователно, както при рязане според нивото на челюстите на менгемето. При рязане острието на длетото трябва да бъде разположено под ъгъл 45° спрямо метала, който се реже, а главата трябва да бъде повдигната нагоре под ъгъл 25-40°. С това разположение на длетото линията на рязане ще бъде гладка и рязането ще се извърши по-бързо.

Голям слой метал върху широка равнина на детайла се изрязва по следния начин: детайлът се затяга в менгеме, фаската се отрязва с длето, напречните жлебове се изрязват с напречно сечение и след това изпъкналите ръбове се отрязват с длето. При рязане на канали с напречно сечение дебелината на чиповете трябва да бъде не повече от 1 мм, а при изрязване на изпъкнали ръбове с длето трябва да бъде от 1 до 2 мм.

Стоманената лента се нарязва на плоча или наковалня (9). Първо от двете страни на лентата с тебешир се начертават линии на рязане. След това, като поставите лентата върху наковалнята, поставете длетото вертикално върху маркираната маркировка и със силни удари на настолния чук отрежете лентата до половината от нейната дебелина. След това лентата се обръща, разрязва се от другата страна и се отчупва частта, която трябва да се отреже.

По същия начин се реже кръгъл метал, като прътът се завърта след всеки удар. След като отрежете пръта по цялата обиколка на достатъчна дълбочина, отчупете частта, която трябва да отрежете.