Блокова схема на автоматизирани системи за мониторинг и управление. Изготвяне на функционална схема и описание на основните функционални звена на автоматизираната система за управление. Принципни, функционални и структурни схеми

ACS е съкращение, което означава автоматизирани системи за управление. Отговорът на въпроса какво е автоматизирана система за управление може да се формулира по следния начин: това е колекция технически системии процеси, организационни комплекси и научни методи, които ни позволяват да предоставим оптимален контролсложен технически процес или обект, както и екип от хора, които имат една обща цел.

Във връзка с

Блокова схема на ACS

В структурата на всяка автоматизирана система за управление могат да бъдат разграничени следните компоненти:

- Основната част включва математически и Информационна поддръжкаи техническа част.

- Функционална част – предполага специфични управленски функциии редица взаимосвързани програми.

Системите могат да бъдат прости или мащабни и сложни.

Обичайно е да се разграничават два структурни типа такива системи - автоматизирана система за управление на техническите процеси (APCS) и система организационно управление(АСОУ).

Разликите между тези системи са в характеристиките на обекта, който системата ще управлява. Системите за управление на процесите се изграждат за управление на сложни технически обекти, механизми, устройства и машини. ASOU са предназначени да контролират функционирането на групи от хора. В зависимост от използването на автоматизирани системи за управление, методите за предаване на информация също ще се различават - това могат да бъдат документи или различни физически сигнали.

Разликите между тези системи са в характеристиките на обекта, който системата ще управлява. Системите за управление на процесите се изграждат за управление на сложни технически обекти, механизми, устройства и машини. ASOU са предназначени да контролират функционирането на групи от хора. В зависимост от използването на автоматизирани системи за управление, методите за предаване на информация също ще се различават - това могат да бъдат документи или различни физически сигнали.

Има и съкращението SAU - система автоматично управление. Неговата особеност е, че може да работи известно време без човешка намеса. Такива системи се използват за управление на малки хотелски съоръжения.

Приложение и основни функции на автоматизираната система за управление

ACS открит широко приложениев различни области промишлено производство. Основните функции на системите са както следва:

Основни принципи на ACS

За първи път принципи на работа автоматизирани системиуправление, процедурата за тяхното разработване и създаване е формулирана от V.M. Глушков.

Информационна база на ACS

Информационната база на автоматизираната система за управление може да се нарече целият набор от информация, разположена на компютърен носител и необходима за нормалното функциониране на системата.

Като правило всички информационна базае разделен на три сектора – общ, производен и оперативен.

Технически характеристики на автоматизираната система за управление

Техническата база на автоматизираната система за управление обикновено се разбира като всички технически средства, които се използват за събиране, натрупване и обработка на информация, както и за нейното показване и предаване. Това включва и изпълнителните възли на системата, които влияят върху обекта на управление.

Основен технически елементии ACS оборудването е електронна изчислителна технология, която осигурява натрупването и обработката на всички данни, циркулиращи в системата. Тази техника ви позволява да симулирате производствени процеси и да създавате предложения за управление.

За изграждане и управление на автоматизирана система за управление се използват два вида електронно-изчислителна техника - счетоводно-регулаторна и информационно-разчетна.

За изграждане и управление на автоматизирана система за управление се използват два вида електронно-изчислителна техника - счетоводно-регулаторна и информационно-разчетна.

Информационно-изчислителното оборудване е разположено на най-високото йерархично ниво в системата за управление. Тяхната задача е да разрешават всички въпроси, свързани с централизирано управлениеобект. Такива механизми се характеризират с висока производителност, наличие на система за прекъсване, променлива дължина на думата и обработка на сричките на входните данни.

По-ниското ниво на системата за контрол, като правило, се дава на счетоводни и регулаторни механизми и оборудване. Тези механизми, като правило, се намират директно на обекти или в производствени цехове. Тяхната задача включва събиране на входни данни от обекти на управление и първична обработка на тази информация с последващо прехвърляне към отдела за информация и сетълмент и получаване на планирана директивна информация. В допълнение, счетоводната и регулаторната част на оборудването се занимава с локални изчисления и разработва контролни действия върху обекти на управление в случай на отклонения от изчислените функции. Тази част от системата за управление има добре развита връзка с голяма сумаизточници на информация и устройства за управление.

Механични средства за събиране и показване на информация

Ако системата осигурява събиране и обработка на информация с човешко участие, тя включва различни записващи устройства, които ви позволяват да получавате първоначални данни директно от работните места. Това включва и всички видове температурни датчици, таймери, измервателни уреди за брой произведени части и друго подобно оборудване. Монтирани са и автоматични детектори за отклонение производствен процес, които регистрират и предават на системата информация за липсата на материали, инструменти, Превозно средствоза експедиране на произведена продукция, както и нередности в работата на машините. Такова оборудване се инсталира не само в производствени помещения, но и в складове за съхранение на суровини и готови продукти.

Инструментите за показване на данни включват всички устройства, които ви позволяват да показвате информация в най-достъпната за хората форма. Това включва всички видове монитори, дисплеи и екрани, печатащи устройства, терминали, индикатори и др. Тези устройства са свързани директно към централния процесор на компютъра и могат да предоставят информация както регулирано, така и периодично - по заявка на оператора или в случай на извънредна ситуация.

Техническата база на автоматизираните системи за управление също включва различни видове офис оборудване, контролни, измервателни и отчитащи инструменти, които осигуряват нормалното функциониране на основните технически възли.

Развитието на автоматизирани системи за управление на процесите на съвременния етап е свързано с широкото използване на микропроцесори и микрокомпютри за управление, чиято цена всяка година става все по-ниска в сравнение с общите разходи за създаване на системи за управление. Преди появата на микропроцесорите, еволюцията на системите за управление на процесите беше придружена от нарастваща степен на централизация. Въпреки това, възможностите централизирани системисега те вече са ограничени и не отговарят на съвременните изисквания за надеждност, гъвкавост, цена на комуникационни системи и софтуер.

Преходът от централизирани системи за управление към децентрализирани се дължи и на увеличаване на мощността на отделните технологични единици, тяхната сложност и повишени изисквания за скорост и точност на тяхната работа. Централизацията на системите за управление е икономически оправдана предвид относително малката информационна мощност (брой канали за управление и регулиране) на TOU и нейната териториална концентрация. С голям брой канали за наблюдение, регулиране и управление, голяма дължина на комуникационните линии в системата за управление на процеси, децентрализацията на структурата на системата за управление се превръща в основен метод за увеличаване на жизнеспособността на системата за управление на процеси, намаляване на разходите и експлоатацията разходи.

Трябва да се признае най-обещаващата посока на децентрализация на автоматизираните системи за управление на процесите автоматизирано управлениепроцеси с разпределена архитектура, базирани на функционално-целевата и топологична децентрализация на обекта на управление.

Функционално-целева децентрализация- това е разделянето на сложен процес или система на по-малки части - подпроцеси или подсистеми според функционални характеристики (например етапи на обработка технологичен процес, режими на работа на агрегатите и др.) имащи независими оперативни цели.

Топологична децентрализацияозначава възможността за териториално (пространствено) разделяне на процеса на функционално-целеви подпроцеси. При оптимална топологична децентрализация броят на подсистемите на разпределената автоматизирана система за управление на процеси се избира така, че да се сведе до минимум общата дължина на комуникационните линии, които заедно с локалните подсистеми за управление образуват мрежова структура.

Техническата основа на съвременните разпределени системи за управление, която позволява внедряването на такива системи, са микропроцесорите и микропроцесорните системи.

Микропроцесорната система изпълнява функциите за събиране на данни, регулиране и контрол, визуализация на цялата информация от базата данни, промяна на настройките, параметрите на алгоритмите и самите алгоритми, оптимизация и др. Използването на микропроцесори (включително микрокомпютри) за решаване на изброените проблеми позволява постигането на следните цели:

а) замяна на аналоговите технически средства с цифрови, където преходът към цифрови средства повишава точността, разширява се функционалности повишава гъвкавостта на системите за управление;

б) замени хардуера с твърда логика с програмируеми (с възможност за промяна на програмата) устройства, или микроконтролери;

в) замяна на един миникомпютър със система от няколко микрокомпютъра, когато е необходимо да се осигури децентрализирано управление на производството или технологичния процес с повишена надеждност и жизнеспособност или когато възможностите на миникомпютъра не се използват напълно.

Микропроцесорните системи могат да изпълняват в подсистемите на разпределена автоматизирана система за управление на процеси всички стандартни функции за наблюдение, измерване, регулиране, управление и представяне на информация на оператора.

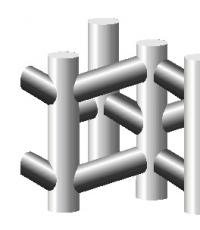

В разпределените автоматизирани системи за управление на процеси се възприемат основно три топологични структури за взаимодействие на подсистемите: звездообразна (радиална); пръстен (примка); автобус (основен) или комбинации от тях. Организацията на комуникацията със сензорите и изпълнителните механизми е индивидуална и има предимно радиален характер.

Фигура 3.5 показва опции за топология за разпределени автоматизирани системи за управление на процеси.

Фигура 3.5 - Типични структури на разпределени автоматизирани системи за управление на процеси:

a - радиален, b - основен, c - пръстен

Радиалната структура на взаимодействие на подсистемите (фиг. 3.5, а) отразява традиционно използвания метод за свързване на устройства със специални комуникационни линии и се характеризира със следните характеристики:

а) има отделни, несвързани линии, които свързват централната подсистема (CS) с локалните системи за автоматизация на въздухоплавателното средство i;

б) технически интерфейсните устройства US 1 - US m на локалната автоматизация са технически лесни за изпълнение. Централното комуникационно устройство USC е набор от модули от тип US i по отношение на броя на линиите или доста сложно устройство за мултиплексиране на канали за предаване на информация;

в) са предоставени максимални скоростиобмен по отделни линии с достатъчно висока производителност на изчислителните устройства на ниво CPU;

г) надеждността на комуникационната подсистема до голяма степен зависи от надеждността и жизнеспособността на хардуера на процесора. Отказът на процесора практически разрушава подсистемата за обмен, тъй като всички информационни потоци са затворени през горното ниво.

Разпределената система с радиална структура е система на две нива, където на по-ниското ниво се изпълняват необходимите функции за контрол, регулиране и управление в подсистемите, а на второ ниво, в централния процесор, координиращият микрокомпютър (или миникомпютър ), в допълнение към координирането на работата на микрокомпютърните спътници, оптимизира задачите за управление на TOU, разпределението на енергията, контролира технологичния процес като цяло, изчислява технически и икономически показатели и др. Цялата база данни в разпределена система с радиална структура трябва да бъде достъпна за координиращия микрокомпютър за програми за управление на приложения на по-горно ниво. В резултат на това координиращият микрокомпютър работи в реално време и трябва да се управлява с помощта на езици от високо ниво.

Фигура 3.5 (b, c) показва топологиите на пръстена и шината на взаимодействие на ниво. Тези структури имат редица предимства в сравнение с радиалните:

а) работоспособността на комуникационната подсистема, която включва канал и комуникационни устройства, не зависи от изправността на техническите средства на нивата на автоматизация;

б) има възможности за свързване на допълнителни устройства и наблюдение на цялата подсистема с помощта на специални средства;

в) необходими са значително по-ниски разходи за кабелни продукти.

Благодарение на обмена на информация между самолета i чрез комуникационен канал и САЩ („всеки с всеки“), се появява допълнителна възможност за динамично преразпределение на координационните функции сътрудничествоподсистеми на самолета на по-ниски нива в случай на повреда на процесора. Шината (в по-малка степен пръстен) структура осигурява разпръскван режим на обмен между подсистемите, което е важно предимство при прилагане на команди за групово управление. В същото време автобусната и околовръстната архитектура представляват значително повече високи изискваниядо „интелигентността“ на интерфейсните устройства и съответно увеличените еднократни разходи за внедряване на основната мрежа.

Сравнявайки топологиите на пръстена и шината на комуникационната подсистема, трябва да се отбележи, че организирането на пръстеновидна структура е по-евтино от шина. Въпреки това, надеждността на цялата подсистема с пръстеновидна комуникационна система се определя от надеждността на всяко интерфейсно устройство и всяка секция от комуникационни линии. За да се увеличи жизнеспособността, е необходимо да се използват двойни пръстени или допълнителни комуникационни линии с обходни пътища. Ефективността на физическия предавателен канал за шинна архитектура с трансформаторна изолация не зависи от изправността на интерфейсните устройства; обаче, що се отнася до пръстена, повредата на което и да е интерфейсно устройство в най-лошия случай води до напълно автономна работа на повреденото възел на подсистемата, т.е. до загуба на контролна функция от ниво CPU чрез автоматизацията на повредения възел.

Очевиден метод за повишаване на жизнеспособността на цялата система за автоматизация в случай на повреда на координационните устройства в комуникационната подсистема е дублирането на координационните устройства в възлите на подсистемата. В пръстеновидната структура този подход вече се подразбира от организацията на двойни пръстени и обходни пътища. Ако надеждността на непрекъснат физически канал за долната топология не е под съмнение, тогава е възможно да се дублират само интерфейсните устройства, без да се използва резервен опорен кабел.

По-евтин начин за повишаване на надеждността на комуникационната подсистема е използването на комбинирани структури, които комбинират предимствата на радиалната и пръстеновидната (backbone) топологии. За един пръстен броят на радиалните връзки може да бъде ограничен до две или три линии, чието изпълнение осигурява просто и евтино решение.

Оценка на такива показатели на разпределени автоматизирани системи за управление на процеси като икономически(разходи за кабелни продукти, кабелно трасиране, разработване или придобиване на мрежови инструменти, включително комуникационни устройства и т.н.), функционален(използване на групови трансферни операции, интензивност на обмен, възможност за обмен „всеки с всеки“), както и показатели за обединение и възможности за еволюциямрежи (възможност за лесно включване на допълнителни абонатни възли, тенденции за използване в автоматизирани системи за управление на процеси) и индикатори надеждност на мрежата(отказ на комуникационния канал и комуникационните или интерфейсните устройства), ни позволява да направим следните изводи:

а) най-обещаващата от гледна точка на развитие и използване е опорната организация на комуникационната подсистема;

б) функционалността на опорната топология не е по-ниска от възможностите на пръстеновидните и радиалните;

в) показателите за надеждност на основната конструкция са напълно задоволителни;

г) опорната топология на разпределена автоматизирана система за управление на процеси изисква големи еднократни разходи за създаване и внедряване на комуникационен канал и интерфейсни устройства.

До голяма степен поради тези характеристики на опорната структура и модулната организация на хардуера и софтуера в съвременните автоматизирани системи за управление на процеси гръбначно-модулен принципизграждането на техническа поддръжка намери широко приложение.

Използването на микропроцесори и микрокомпютри дава възможност за ефективно и икономично прилагане на принципа на функционална и топологична децентрализация на автоматизирани системи за управление на процеси. По този начин можете значително да увеличите надеждността и жизнеспособността на системата, да намалите скъпите комуникационни линии, да осигурите оперативна гъвкавост и да разширите обхвата на приложение в национална икономикакомплекси от технически средства, чийто основен елемент е микрокомпютър или микропроцесор. В такива разпределени системи за управление това става много важно стандартизация на интерфейса, т.е. създаване и прилагане на единни норми, изисквания и правила, които гарантират информационната интеграция на техническите средства в типични структури APCS.

Диаграмата е основният документ, обясняващ принципа на работа и взаимодействието на различни елементи, устройства или системи за автоматично управление като цяло. Най-често използваните са фундаментални, функционални структурни (функционални) и алгоритмични структурни (структурни) типове диаграми. В допълнение към тях при проектиране, инсталиране, пускане в експлоатация и експлоатация на ACS се използват схеми за свързване и свързване (монтажни схеми).

ПРИНЦИПНИ, ФУНКЦИОНАЛНИ И СТРУКТУРНИ СХЕМИ

В схематичната диаграма всички елементи на системата са изобразени в съответствие със символите по отношение един на друг. Принципът на неговото действие и физическата природа на процесите, протичащи в него, трябва да бъдат ясни от електрическата схема. Принципните схеми могат да бъдат електрически, хидравлични, пневматични, кинематични и комбинирани. Фигура 1.19 показва фрагменти от диаграмите на електрическата и хидравличната верига като пример.

Елементите за автоматизация на електрическата схема трябва да бъдат обозначени в съответствие със стандарта. Изображението на елементите трябва да съответства на изключено състояние (дезактивирано, при липса на свръхналягане и т.н.) на всички вериги на веригата и липсата на външни влияния. Веригата трябва да е логична

Ориз. 1.19.

А- електрически, b- хидравлични

логически последователни и се четат отляво надясно или отгоре надолу. На всеки елемент от електрическата схема се присвоява буквено-цифрово позиционно обозначение. Буквеното обозначение обикновено представлява съкратеното наименование на елемента, а цифровото обозначение във възходящ ред и в определена последователност условно показва номерирането на елемента, като се брои отляво надясно или отгоре надолу. За сложни схеми, като правило, се дешифрират съкратени буквени и цифрови символи.

Функционалните блокови схеми отразяват взаимодействието на устройства, блокове, възли и елементи за автоматизация в процеса на тяхната работа. Графично отделните устройства за автоматизация са представени с правоъгълници, съответстващи на посоката на преминаване на сигнала. Вътрешното съдържание на всеки блок не е посочено. Функционалното предназначение на блоковете се обозначава с буквени символи. Фигура 1.20 показва, като пример, функционална диаграма на система за автоматично управление, базирана на температурата на въздуха в оранжерия, където OU-обект на управление (оранжерия), VE- чувствителен елемент (температурен сензор), PE- трансформиращ

Ориз. 1.20. Функционална схема на ACS, базирана на температурата на въздуха в парников елемент (усилвател с релеен изход), RO-регулиращо тяло (електрически нагревател), y - контролирана величина (температура), g - настройващо влияние (необходима температура); / - смущаващо влияние (влияние външни факториот температурата на въздуха в оранжерията).

Алгоритмичните блокови диаграми показват връзки компонентиавтоматична система и характеризира техните динамични свойства. Тези схеми са разработени на базата на функционални или схемни схеми на автоматизацията. Алгоритмичната блокова схема е най-удобната графична форма за представяне на система за автоматично управление в процеса на изследване на нейните динамични свойства. Тази диаграма не отчита физическата природа на въздействията и характеристиките на конкретното оборудване, а показва само математически модел на процеса на управление.

На структурната схема, както и на функционалната схема, елементите UUИ OUса изобразени като правоъгълници. В този случай всяко устройство може да бъде представено чрез няколко връзки (правоъгълници) и, обратно, няколко устройства от един и същи тип могат да бъдат изобразени като една връзка.

Разделянето на ACS на елементарни връзки на насочено действие се извършва в зависимост от вида на математическото уравнение, свързващо изходната стойност с входа за всяка връзка. Вътре в връзката (правоъгълник) е посочена математическата връзка между входните и изходните величини. Тази връзка може да бъде представена или чрез формула, графика или таблица. Подобно на функционалната схема, връзките между връзките са изобразени под формата на стрелки, показващи посоката и точките на приложение на въздействащите величини.

Блоковата схема на системата за автоматично управление на температурата на въздуха в оранжерия е показана на фигура 1.21. Общият вид на тази диаграма съвпада с функционалната диаграма (виж фиг. 1.20), но вътре в правоъгълниците има функции или графики, които свързват изходните стойности на всеки елемент с входните.

Като пример, нека разгледаме принципа на работа на електрическата схема на автоматична система за управление с температура на охлаждащата течност при

Ориз. 1.21.

Ориз. 1.22.

/-клапа; 2- ТЯХ; 3 ~усилвател

мина сушилня за зърно (фиг. 1.22) и съставете функционална схема за нея. Необходимата температура на охлаждащата течност в сушилнята за зърно се поддържа с помощта на амортисьор 7, който при завъртане променя съотношението на потоците горещ въздух Qr,идващи от пещта и студени Qx,взети от атмосферата. Температурата вътре в зърносушилнята се измерва с температурен сензор R,включени в едно от рамената на измервателния мост. Зададена стойност на управляваната променлива ж(температура) се настройва чрез преместване на плъзгача на резистора - настройка R1.Тъй като изходният сигнал от измервателния мост е с ниска мощност, за управление на реверсивен електродвигател 2 (ТЯХ)използвайте усилвател 3.

Когато температурата на охлаждащата течност в зърносушилнята се отклони от зададената, на изхода на моста се появява сигнал за дисбаланс, който се изпраща през усилвател 3 и реле К1или К2влиза в електродвигател 2, като го включва. Двигателят активира амортисьора 7, който се движи в една или друга посока в зависимост от знака на сигнала.

Поради инерцията на температурния датчик R,и разстоянието му от клапата 7, процесът на управление може да продължи неограничено дълго време, т.е. в системата няма да се установи нов равновесен режим. Наистина, когато амортисьорът заеме ново равновесно положение, температурата на температурния сензор остава същата за известно време, в резултат на което задвижващият механизъм ще продължи да движи амортисьора. След това температурата на мястото, където е инсталиран температурният сензор, първо ще стане равна на зададената стойност, а след това ще се отклони от нея в обратна посока, т.е. ще приеме стойност с обратен знак. С други думи, в системата ще се появят периодични трептения, наречени собствени трептения. Самоколебанията на контролираната променлива (температура) в тази система възникват поради факта, че двигателят не спира в момента, в който амортисьорът достигне желаната позиция, а с известно закъснение.

За да се премахнат собствените колебания или да се намали тяхната амплитуда, се използва обратна връзка (ОПЕРАЦИОННА СИСТЕМА),което ви позволява да спрете двигателя, преди температурата на охлаждащата течност да достигне зададената стойност, тъй като след като амортисьорът спре да се движи, температурата на обекта и температурния сензор се доближава до зададената стойност.

Обратната връзка се осъществява с помощта на променлив резистор Lo. c, чийто плъзгач е механично свързан с ротора на електродвигателя 2 и се движи едновременно с него. Очевидно е, че равновесието в системата ще настъпи в момента, когато увеличението на съпротивлението L os, възникващо в резултат на движението на плъзгача, и увеличението на съпротивлението R„причинени от промяна в температурата на охлаждащата течност, ще станат равни един на друг (AD, c = DL,). По този начин, електрическият двигател 2 в тази система той спира и преходният процес спира напълно в момента, когато температурното отклонение стане по-малко от мъртвата зона на контролера.

Във функционалната схема (фиг. 1.23) сушилнята за зърно е контролен обект (030, температурен сензор е чувствителен орган (50), измервателен мост е сравнителен елемент (CO), усилвател е усилващ елемент ( ЕС), електродвигател - изпълнителен механизъм (ТЕ),амортисьор - регулиращ орган (Рума),между вала ТЯХи плъзгача на потенциометъра - обратна връзка (ОС). Тук/- смущаващото влияние (външна температура на въздуха, влажност и начална температура на зърното), g-влияние на настройката (необходима температура на сушене), при- контролирана променлива (действителна температура на охлаждащата течност), И -контролно действие (топлина, влизаща в сушилнята за зърно с охлаждаща течност).

Ориз. 1.23.

СХЕМИ ЗА ВРЪЗВАНЕ НА ТАБЛА, КОНТРОЛНИ ПАНЕЛИ, ВЪНШНИ ВРЪЗКИ И ВРЪЗКИ

Диаграмите на свързване са диаграми, които показват връзките на компонентите на дадено устройство или външни връзкимежду отделни устройства. Схемите за устройства, инсталирани в разпределителни табла или контролни табла, се разработват въз основа на функционални диаграми, фундаментални електрически схеми, планове за захранване и общи типовещитове и конзоли.

Общите правила за изпълнение на диаграми на свързване са следните:

разработени са схеми на свързване за един панел, конзола, контролна станция;

всички видове устройства, инструменти и арматура, предвидени в електрическата схема, трябва да бъдат напълно отразени в схемата на свързване;

Позиционните обозначения на устройствата и оборудването за автоматизация и маркировките на секциите на веригата, приети на електрическата схема, трябва да бъдат запазени в схемата на свързване.

Използват се три метода за съставяне на диаграми на свързване: графичен, адресируем и табличен. За адресния и табличния метод, в допълнение към изброените правила, трябва да се спазват още няколко:

устройствата и устройствата на схемите за свързване са изобразени опростени без спазване на мащаба под формата на правоъгълници, над които е поставен кръг, разделен с хоризонтална линия. Цифрите над линията показват серийния номер на устройството (фиг. 1.24, номер 8); номерата се присвояват на панел по панел отляво надясно и отгоре надолу), а под линията е позиционното обозначение на този продукт (напр. KTZ)

ако е необходимо, покажете вътрешната схема на устройствата (фиг. 1.24);

Ориз. 1.24.

за няколко релета, разположени в един ред, вътрешната схема се показва само веднъж, ако имат една и съща;

Изходните клеми на устройствата са условно изобразени като кръгове, вътре в които са посочени техните фабрични маркировки (например 1...8 на фиг. 1.24). Ако изходните клеми на устройствата нямат фабрична маркировка, те се обозначават условно с арабски цифри и това е посочено в обяснителната бележка;

на платките, на които са поставени диоди, триоди, резистори и др., се присвоява само сериен номер (поставя се в кръг под чертата);

позиционното обозначение на елементите се поставя в непосредствена близост до тяхното конвенционално графично изображение (фиг. 1.25);

Ориз. 1.2

ако инструментите и оборудването за автоматизация са разположени на няколко структурни елемента на разпределително табло или конзола (капак, заден панел, врата), тогава е необходимо тези структури да се разгънат в една равнина, като се спазва относителното разположение на инструментите и оборудването за автоматизация.

Графичният метод е, че на чертежа конвенционалните линии показват всички връзки между елементите на устройствата (фиг. 1.26). Този метод се използва само за панели и конзоли, които са сравнително оскъдно оборудвани с оборудване. Схемите за свързване на тръбите се изпълняват само графично. Ако тръби от различни материали(стомана, мед, пластмаса), след това символиизползвайте различни: плътни линии, прекъснати линии, прекъснато-пунктирани линии с две точки и др.

Методът на адрес („брояч“) се състои в това, че не се изобразяват комуникационните линии между отделните елементи на устройствата, монтирани на таблото или конзолата. Вместо това в точката на свързване на проводника на всяко устройство или елемент се посочва цифров или буквено-цифров адрес на устройството или елемента, с който трябва да бъде електрически свързан (обозначението на позицията съответства на електрическата схема или серийния номер на продукта). С това изображение

Ориз. 1.26.

Ориз. 1.27.

диаграми, чертежът не е претрупан с комуникационни линии и е лесен за четене (фиг. 1.27). Адресният метод за изпълнение на диаграми на свързване е основният и най-често срещаният.

Табличният метод се използва в два варианта. За първата се изготвя таблица за монтаж, където са посочени номерата на всяка електрическа верига. От своя страна, за всяка верига, конвенционалните буквено-цифрови обозначения на всички устройства, устройства и техните контакти, чрез които са свързани тези вериги, са последователно изброени (Таблица 1.1). И така, за верига 7 записът означава, че скобата 6 устройство KM1свързва се със скоба 4 устройство КМ2, който от своя страна трябва да бъде свързан към скобата 3 устройства КТ4.

1.1. Примерна таблица за свързване

|

Номер на веригата |

Съединение |

|

КМ 1 КМ2 КТ 4 6 4 3 |

|

|

KM 4 XT 1 2 293 |

|

|

XTI HL1 KN2 XT 2 328 1 12 307 |

Вторият вариант за попълване на таблицата за свързване се различава от първия по това, че проводниците се въвеждат в таблицата във възходящ ред на маркировъчните номера на веригите на принудителни електрически вериги (Таблица 1.2). Посоката на полагане на проводниците, както при първия вариант, е написана под формата на фракция. За по-ясно идентифициране на проводниците е обичайно да се използват допълнителни обозначения. Например, джъмпер, направен в устройството, се обозначава с буквата "p".

1.2. Пример за таблица за свързване на проводници

Схемите на свързване служат като работни чертежи, според които се извършва инсталирането на оборудване за автоматизация, поради което се наричат също монтажни чертежи. Диаграми, показващи външна връзкаустройства, инсталации, табла, конзоли и др., се изпълняват въз основа на функционални и електрически схеми на захранване, спецификации на устройства и оборудване, както и чертежи производствени помещенияс местоположението на технологичното оборудване и тръбопроводите.

Схемите на свързване се използват при инсталиране на проводници, с помощта на които инсталацията, устройството, апаратът се свързват към източници на захранване, разпределителни табла, конзоли и др.

На практика се използват два метода за изготвяне на диаграми на свързване: графични и таблични. Най-често срещаният е графичен.

Схемите на свързване показват с помощта на конвенционални графични символи: избор на устройства и първични преобразуватели; табла, пултове и пунктове за локално управление, наблюдение, сигнализация и измерване; извънпанелни устройства и оборудване за автоматизация; съединителни, протягащи и свободни кутии; електрически проводници и кабели, положени извън таблата; възли за свързване на електрически проводници към устройства, устройства, кутии; спирателна техника и елементи за връзки и разклонения; комутационни клеми, разположени извън разпределителните табла, защитно заземяване. Шкафовете, конзолите, отделните устройства и устройства са условно изобразени под формата на правоъгълници или кръгове, вътре в които са поставени съответните подписи.

Връзките с едно предназначение в схемите за свързване са показани с плътна линия и само в точките на свързване към устройства, задвижващи механизми и други устройства, проводниците са разделени с цел маркиране. На комуникационните линии, обозначаващи проводници или кабели, посочете номера на проводника (връзка), марката, напречното сечение и дължината на проводниците и кабелите (ако окабеляването е направено в тръба, тогава трябва да се дадат и характеристиките на тръбата). Свързващите проводници и кабели са показани като линии с дебелина 0,4...1 mm.

Схемите на свързване са направени без спазване на мащаба във форма, удобна за потребителя. Понякога диаграмите на свързване се представят под формата на таблици, които се изпълняват отделно за всяка секция (или панел) на контролния панел (Таблица 1.3).

1.3. Примерна таблица за свързване

|

Кабел, проводник |

Посока на окабеляване |

|||||||||

БЛОКОВА СХЕМА И ПРИНЦИП НА ДЕЙСТВИЕ НА САУ

Блокова схема на линията за приготвяне на маргарин, която показва нейния състав, включително изпълнителни механизми и функционално важни структурни елементи, е показана на фиг. 1.

Ориз. 1.

Процесът започва със селекцията на продукта върху везни за мазнини от резервоари с дезодорирана мазнина по 12 линии и върху везни за вода и мляко по 4 линии. Операторът въвежда рецепти и за двете везни, т.е. посочва кой ред и колко продукт да се добави към везните. След приключване на настройката на везните, мастните и водно-млечните компоненти се изпомпват последователно в миксера. Изпомпването е възможно само когато приемният резервоар е празен. Изпомпването продължава до изпразване на везните. След това друга партида компоненти започва да се зарежда върху везните. В миксерите се получава нагряване, равномерно смесване на продукта и изпомпването му в работния резервоар. Ако по време на изпомпване нивото на продукта в работния резервоар достигне 95%, процесът на изпомпване се спира. Продукт от работния резервоар с помощта на помпа високо наляганеПодава се през охладител, където маргаринът кристализира, и декристализатор към пълначната машина.

ИЗГОТВЯНЕ НА ФУНКЦИОНАЛНА СХЕМА И ОПИСАНИЕ НА ОСНОВНИТЕ ФУНКЦИОНАЛНИ ВЪЗЛОВЕ НА СКУД

Ориз. 2.

Използвайки блоковите схеми (фиг. 1, 2), ще изготвим функционална схема на автоматизираната система за управление.

Ориз. 3.

MP - микропроцесор; DAC - цифрово-аналогов преобразувател; К - клапан; N - помпа; SM - смесител; RB - работен резервоар; DU - сензор за ниво; DD - сензор за налягане; DT - температурен датчик; DV - сензор за тегло; DVL - сензор за влажност; KM - превключвател; ADC - аналогово-цифров преобразувател.

Ориз. 4.

Използва се като устройство за наблюдение на TP.

ПРОЦЕСОР:

AMD Athlon 64 X2 6000+ BOX, ядро Windsor, честота 3000 MHz, Socket AM2, L2 кеш 2048 KB. Среден експлоатационен живот - 100 000 часа.

Дънна платка:

Gigabyte GA-MA790X-DS4, AMD 790X, PCIe, PCI, 4x DDR2533/667/800, SLI/CrossFire. Среден експлоатационен живот - 70080 часа.

Твърд диск: Seagate Barracuda ST3500320AS 500 GB, SATA II, 7200 rpm, 16MB. Среден експлоатационен живот - 70080 часа.

LCD монитор:

Монитор 18.5" LCD Acer E-Machines E190HQVB, 16:9 HD, 5ms, 5000:1. Среден експлоатационен живот - 60 000 часа.

2) Микропроцесор SIMATIC S7-300 - CPU 315-2 DP - PROFIBUS

Използва се като централен процесор.

Компания: Siemens

Ориз. 5. Микропроцесор SIMATIC S7-300 - CPU 315-2 DP - PROFIBUS

Характеристики:

1. Централен процесор за изпълнение на средни и големи програми.

2. Висока производителност.

3. Вграден PROFIBUS DP master/slave интерфейс, обслужващ разпределени I/O системи, базирани на PROFIBUS DP; Поддръжка на MPI интерфейс.

4. Работеща вградена памет с капацитет 128 KB, RAM (приблизително 43 K инструкции); Зареждаема памет - MMC 8 MB.

5. Гъвкави опции за разширение; свързване на до 32 модула S7-300 (4-редова конфигурация).

6. Входно напрежение: 20.4 - 28.8 V; консумация на ток: от захранване - 800 mA, консумация на енергия - 2,5 W.

7. CPU/време за изпълнение: логически операции - 0.1 μs, операции с думи - 0.2 μs, аритметика с фиксирана запетая - 2 μs, аритметика с плаваща запетая - 3 μs.

8. Вградени комуникационни функции: PG/OP комуникационни функции, глобален обмен на данни чрез MPI, стандартни S7 комуникационни функции, S7 комуникационни функции (само сървър)

9. Системни функции: CPU поддържа широк обхватдиагностични функции, настройки на параметри, синхронизация, аларми, измерване на времеви интервал и др.

10. Среден срок на експлоатация - 70080 часа.

3) Високоскоростен DAC/ADC с поддръжка на SM 321

Използва се като преобразувател на сигнал от аналогов към цифров и обратно.

Компания: Siemens

Ориз. 6. Високоскоростен DAC/ADC

Характеристики:

1. Брой входове - 32 бр

2. Номинално входно напрежение - DC 24V

3. Програмируемо усилване на канала

4. Автоматично калибриране

5. Обща консумация на ток - 35 mA

6. Консумирана мощност - 5.5W

7. Програмируема тригерна схема

8. 16-битов брояч (10 MHz)

9.Изходно напрежение 10V

10. Среден срок на експлоатация - не по-малко от 87600 часа.

4) Температурен сензор с унифициран изходен сигнал Metran-280-1

Използва се като измервател на температурата на сместа.

Компания: Metran

Ориз. 7. температурен сензор

Характеристики:

1. Конвертируем температурен диапазон: -50…200 °C

2. 4-20 mA/HART изходен сигнал

3. Цифрово предаване на информация чрез HART протокол

4. Дистанционнои диагностика

5. Галванична изолация на входа от изхода

6. Повишена защита срещу електромагнитни смущения

7. Минимален поддиапазон на измерване: 25 °C

8. Електронен филтър 50/60 Hz

9. Захранване: 18 - 42 VDC

10. Мощност: 1.0W

11. Интервал на калибриране - 1 година

12. Среден срок на експлоатация - не по-малко от 43800 часа.

5) Сензор за ниво Rosemount 5300

Използва се като измервател на нивото на пълнене в миксер.

Компания: Metran

Ориз. 8. Сензор за ниво

Характеристики:

1. Измерени среди: течни и насипни

2. Обхват на измерване: 0.1 до 50m

3. Изходни сигнали: 4F20 mA с цифров сигнал, базиран на HART или Foundation™ Fieldbus протокол

4. Наличие на взривобезопасна версия

5. Работна температура: до 150°C (302°F)

6. Консумация на ток в режим на готовност: 21mA

7. Процесно налягане: от 0,1 до 34,5 MPa;

8. Относителна влажност заобикаляща среда: до 100%

9. Степен на защита от външни влияния: IP 66, IP67 съгласно GOST 14254

10. Интервал на калибриране - 1 година

11. Среден срок на експлоатация - 43800 часа.

6) Трансмитер за налягане Rosemount 2088

Използва се като манометър в работния резервоар.

Компания: Metran

автоматичен функционален технологичен маргарин

Ориз. 9.

Характеристики:

1. Горни граници на измерване от 10,34 до 27579,2 kPa

2. Основна намалена грешка при измерване ±0,075%; ±0,1%

3. Изходни сигнали 4D20 mA/HART, 1D5 V/HART, 0.8D3.2 V/HART

4. Преконфигуриране на обхватите на измерване 20:1

5. Допълнително: LCD индикатор, скоби, клапанни блокове

6. Температурен диапазон на околната среда от 40 до 85°C; измерена среда от 40 до 121°С

7. Време за реакция на сензора не повече от 300 ms

8. Нестабилност на характеристиките ±0,1% от Pmax за 1 година

11. Среден срок на експлоатация - 61320 часа.

7) Сензор за тегло Omron-D8M

Използва се като измервател на теглото на продукта в миксер.

Марка: Omron

Ориз. 10.

Характеристики:

2. Цифров изход

3. Работен температурен диапазон -10…+120°С

4. Горна граница на измерване: 60 MPa:

5. Номинална сила: 200N

6. Обща намалена грешка, не повече от: 5%

7. Максимална консумация на ток, не повече от:

8. Входно съпротивление на мостова верига, Ohm - 450±25,0

9. Изходно съпротивление на мостова верига, Ohm - 400±4,0

10. Интервал на калибриране - 2 години

11. Среден срок на експлоатация - 52560 часа.

8) Сензор за влажност Omron-4000-04

Използва се като влагомер в работния резервоар.

Марка: Omron

Ориз. единадесет.

Характеристики:

1. Диапазон на измерената относителна влажност: 0 - 100%

2. Изходен сигнал - напрежение

3. Време за реакция - 15 s

4. Номинален изходен ток - 0.05mA

5. Диапазон на изходното напрежение: 0.8 - 3.9V

7. SIP корпус 1,27 мм

8. Интервал на калибриране - 2 години

9. Среден срок на експлоатация - 43800 часа.

Използва се като задвижващ механизъм за дозиране на компоненти в системата.

Фирма: KZMEM

Ориз. 12.

Характеристики:

1. Тип каса - проходна, лята (месинг)

2. Работно налягане: 0 - 0.1MPa

3. Съединителна връзка

5. Консумирана мощност - 0.15W

6. Брой операции - не по-малко от 500 000

7. Време за реакция - не повече от 1 s

8. Среден срок на експлоатация - 26280 часа.

Използва се като устройство за изпомпване на компоненти в системата.

Твърд: Grundfos

Ориз. 13.

Характеристики:

1. Работен обем от 0,12 до 0,34 см 3 /об

2. Работно налягане до 70 MPa

3. Скорост на въртене от 500 до 3600 об/мин

Използва се като устройство за смесване на компоненти в системата.

Твърд: "въплъщение"

Ориз. 14.

Характеристики:

1. Тегло - не повече от 215 кг

2. Работен обем на резервоара - 156л

3. Техническа производителност - не повече от 950 l/h

4. Инсталирана мощност - не повече от 3 kW

5. Честота - 50 Hz

6. Среден срок на експлоатация - 35040 часа.

12) Резервоар от неръждаема стомана

Използва се като устройство за приготвяне на продукта.

Твърд: Уникален

Ориз. 15.

Характеристики:

1. Обем на резервоара - 300л

2. Максимум работна температура- 120 С

3. Максимално работно налягане - 10 bar

4. Среден срок на експлоатация - 26280 часа.

1. Йерархична тристепенна структура на автоматизираните системи за управление на процесите

Най-често разпределените автоматизирани системи за управление на процеси имат тристепенна структура. Пример за блокова схема на комплекс от технически средства на такава система е показан на фигура 1.

На най-високо нивос участието на оперативния персонал се решават задачите за управление на процеса, оптимизиране на режимите, изчисляване на технически и икономически показатели на производството, визуализация и архивиране на процеса, диагностика и корекция софтуерсистеми. Горното ниво на автоматизираната система за управление на процесите се реализира на базата на сървъри, операторски (работни) и инженерни станции.

На средното ниво- задачи по автоматично управление и регулиране, пусково-стопираща апаратура, логическо командно управление, аварийни изключения и защити. Средно нивореализирани на базата на PLC.

Долно (поле) нивоАвтоматизираната система за управление на процесите осигурява събирането на данни за параметрите на технологичния процес и състоянието на оборудването и осъществява контролни действия. Основните технически средства на по-ниското ниво са сензори и изпълнителни механизми, разпределени входно-изходни станции, стартери, крайни изключватели и честотни преобразуватели.

Фиг. 1

2. I/O ниво (ниво на поле)

Входните сигнали от сензорите и управляващите действия на изпълнителните механизми могат да се подават директно към PLC (идват от PLC). Въпреки това, ако TOU има значителен териториален обхват, това ще изисква дълги кабелни линии от всяко устройство до PLC. Това техническо решениеможе да не е рационално поради две причини:

- висока цена на кабелни продукти;

- увеличаване на нивото на електромагнитни смущения с увеличаване на дължината на линията.

В такава ситуация е по-рационално да се използват разпределени периферни станции, разположени в непосредствена близост до сензори и изпълнителни механизми. Такива станции съдържат необходимите входни и изходни модули, както и интерфейсни модули за свързване към PLC чрез цифрова полева шина (например, използвайки Profibus DP или Modbus RTU протокол). Цифровото предаване на всички сигнали се извършва по един кабел с високо нивошумоустойчивост. Така наречените интелигентни сензори и изпълнителни механизми (които включват контролери и други устройства, които осигуряват преобразуване на сигнала в цифрова форма и осъществяват обмен на данни чрез полевата шина) също могат да бъдат директно свързани към полевата шина.

Опростена I/O диаграма, използваща разпределена периферна станция, е показана на Фигура 2. Полевата шина Profibus DP (Process field bus Distributed Periphery) ви позволява да свържете до 125 устройства, до 32 на сегмент (PLC, разпределени периферни станции, интелигентни сензори и изпълнителни механизми). Разпределената периферна станция се състои от три основни компонента:

- базов панел (Baseplate), върху който в специални слотове се монтират I/O модули и интерфейсни модули, или специална профилна шина, върху която се монтират модулите;

- входно/изходни модули (I/O модули);

- Интерфейсни модули, които осигуряват обмен на данни с PLC чрез цифрова полева шина.

Ориз. 2

Броят на слотовете за инсталиране на модули може да бъде различен (най-често от 2 до 16). Най-левият слот обикновено се използва за инсталиране на интерфейсен модул. Захранването може да се монтира на основния панел или да се използва отделно (външно) устройство. Вътре в основния панел има две шини: едната служи за захранване на инсталираните модули; другият е за обмен на информация между модулите.

Фигура 3 показва снимка на възел с разпределен вход/изход Eurotherm модел 2500. Базовият панел съдържа 8 входно/изходни модула и интерфейсен модул Profibus DP, а захранването е външно. Фигура 4 показва снимка на разпределената периферна станция Siemens ET 200M. Основният панел съдържа 6 сигнални модула (модули за вход/изход), 1 интерфейсен модул Profibus DP (най-вляво) и захранване.

Фиг.3

Фиг.4

2.1 Сигнални модули (модули за вход/изход)

I/O модулите се предлагат в 4 вида:

1) Модули за аналогов входен сигнал (AI, аналогов вход). Те получават електрически сигнали от унифициран диапазон от сензори, свързани към неговите входове, например:

- 0-20 или 4-20 mA (токов сигнал);

- 0-10 V или 0-5 V (потенциален сигнал);

- Сигналите на термодвойки (TC) се измерват в миливолта;

- сигнали от термично съпротивителни устройства (RTD).

Да кажем, че имаме датчик за налягане с обхват на измерване 0-6 bar и изходен ток 4-20 mA. Сензорът измерва налягане P, което в момента е 3 бара. Тъй като сензорът линейно преобразува измерената стойност на налягането в токов сигнал, изходът на сензора ще бъде:

Входът на AI сигналния модул, конфигуриран за същите диапазони (4-20 mA и 0-6 бара), приема 12 mA сигнал и извършва обратното преобразуване:

Съгласуването на обхвата на електрическия сигнал между входа на модула и изхода на свързания към него датчик е задължително за правилната работа на системата.

2) Модули за дискретни входни сигнали (DI, дискретен вход). Те получават дискретен електрически сигнал от сензорите, който може да има само две стойности: 0 или 24 V (в редки случаи 0 или 220 V). Входът на DI модула може също да реагира на затворен/отворен контакт във веригата, свързана към него. Към DI обикновено се свързват сензори от контактен тип, бутони за ръчно управление, сигнали за състояние от алармени системи, задвижвания, устройства за позициониране и др.

Да кажем, че имаме помпа. Когато не работи, неговият статус (изходен) контакт е отворен. Съответният цифров вход на DI сигналния модул е в състояние “0”. Веднага щом помпата се стартира, нейният контакт за състоянието се затваря и 24 V напрежение отива към входните клеми DI. Модулът, след като получи напрежение на дискретния вход, го превключва в състояние "1".

3) Дискретни изходни сигнални модули (DO, discrete output). В зависимост от вътрешното логическо състояние на изхода (“1” или “0”), той задава напрежението на клемите на дискретния изход съответно на 24 V или 0 V. Има опция, когато модулът, в зависимост от логическото състояние на изхода, просто затваря или отваря вътрешния контакт (релеен тип модул). Модулите DO могат да управляват задвижки, спирателни вентили, светлинни сигнални светлини, да включват звукови аларми и др.

4) Модулите за аналогов изходен сигнал (AO, аналогов изход) се използват за подаване на управляващ сигнал за ток към изпълнителни механизми с аналогов управляващ сигнал. Да кажем, че управляващ вентил с 4-20 mA контролен вход трябва да бъде отворен на 50%. В този случай ток I out се подава към съответния изход AO, към който е свързан входът на вентила:

Под въздействието на входен ток от 12 mA вентилът се придвижва до 50% отваряне.

Изисква се обхватът на електрическия сигнал между изхода на модула и входа на свързания към него актуатор. Модулът за вход/изход също се характеризира с капацитет на канала - броя на входовете/изходите и, следователно, броя сигнални вериги, който може да бъде свързан към него. Например модулът AI4 е четириканален аналогов входен модул. Можете да свържете 4 сензора към него. DI16 е дискретен входен модул с шестнадесет канала. Към него можете да свържете 16 сигнала за състояние от технологични единици.

IN модерни системиРазположението на I/O модулите на основната платка не е строго регламентирано и те могат да бъдат инсталирани в произволен ред. Въпреки това, един или повече слота обикновено са запазени за инсталиране на комуникационен модул. Понякога е възможно да се инсталират едновременно два комуникационни модула, работещи паралелно. Това се прави, за да се подобри устойчивостта на грешки на I/O системата.

Едно от строгите изисквания за съвременните I/O подсистеми е възможността за гореща смяна на модули без изключване на захранването (функция за гореща смяна).

Комуникационните модули осигуряват обмен на данни между PLC, разпределени периферни станции, интелигентни сензори и изпълнителни механизми. Модулите поддържат един от комуникационните протоколи:

- Profibus DP;

- Profibus PA;

- Modbus RTU;

- HART;

- МОЖЕ и др.

Обменът на информация обикновено се извършва чрез механизъм главен-подчинен. Само главното устройство на шината може да инициира обмен на данни. Подчинените устройства слушат пасивно всички данни, протичащи по шината, и само ако получат заявка от главното устройство, изпращат отговор обратно. Всяко устройство в шината има свой уникален мрежов адрес, който е необходим за уникална идентификация. I/O възлите обикновено са подчинени устройства, докато контролерите са главни устройства.

Фигура 5 показва цифрова полева шина, комбинираща един контролер (с монитор) и четири I/O възела. Всяко устройство, свързано към шината, има свой собствен уникален адрес. Нека, например, PLC с адрес 1 иска да прочете датчик за налягане. Сензорът е свързан към разпределена периферна станция с мрежов адрес 5, към AI модула, разположен в слот 6, входен канал 12. След това PLC генерира и изпраща следната заявка по шината:

Ориз. 5

Всеки възел слуша за всички заявки в шината. Възел 5 разпознава, че заявката е адресирана до него, прочита показанията на сензора и генерира отговор под формата на следното съобщение:

Контролерът, след като получи отговор от подчиненото устройство, чете полето с данни от сензора и извършва съответната обработка. Нека, например, след обработка на данните, PLC генерира управляващ сигнал за отваряне на клапана с 50%. Входът за управление на клапана е свързан към втория канал на AO модула, разположен в слот 3 на възел 7. PLC генерира команда със следното съдържание:

Възел 7, слушайки шината, среща команда, адресирана до него. Той записва настройката от 50% в регистъра, съответстващ на слот 3, канал 2. В същото време AO модулът генерира необходимия електрически сигнал на изход 2. След което възел 7 изпраща на контролера потвърждение за успешното изпълнение на командата.

Контролерът получава отговор от възел 7 и счита, че командата е изпълнена. Това е просто опростена диаграма за това как контролерът взаимодейства с I/O възлите. В реалните автоматизирани системи за управление на процесите, наред с разгледаните по-горе, се използват много диагностични, управляващи и сервизни съобщения. Въпреки че самият принцип „заявка-отговор“ („команда-потвърждение“), внедрен в повечето полеви протоколи, остава непроменен.

Нека припомним още веднъж, че наред с обсъдената по-горе входно-изходна верига, автоматизираната система за управление на процесите може да използва входно-изходни вериги чрез сигнални модули, монтирани директно в слотовете (или на профилната шина) на PLC (без използване на разпределени периферни станции).

2.2 Обработка на аналогови сигнали при въвеждане в контролера

За въвеждане на аналогов сигнал в контролера и последващата му обработка, той трябва да бъде цифровизиран, т.е. преобразувани в цифров код. Процесът на обработка на сигнала от аналогов сензор за използване в контролер е показан схематично на фигура 6.

Фиг.6Верига за обработка на аналогов сигнал при въвеждане в контролера

Сигналите от сензорите се довеждат до стандартизирано ниво (4 – 20 mA, 0 – 10 V) чрез нормализиращи преобразуватели (NC) и преминават през етап на аналогово филтриране. Аналоговите филтри елиминират високочестотния шум, който може да бъде причинен например от електромагнитни смущения по време на предаване на сигнал през кабел.

Трябва да се отбележи, че сигналът трябва да бъде филтриран от високочестотен шум преди цифрова обработка в контролера. Това е предпоставка правилният изборпериод на семплиране при въвеждане на сигнал. Факт е, че за адекватно възстановяване на оригиналния аналогов сигнал от дискретни данни, честотата на дискретизация трябва да бъде най-малко два пъти най-високата честота при спектралното разлагане на входния сигнал (спектралният състав може да бъде получен в резултат на разлагане на сигнала в ред на Фурие). При по-ниска честота на дискретизация в реконструирания сигнал ще се появи фалшив компонент (така наречената псевдочестота), който не може да бъде открит и елиминиран на етапа на цифрова обработка. Наличието на високочестотен шум ще изисква много висока честота на дискретизация (честота на дискретизация на сензора), което ненужно ще натовари контролера.

Филтрираните сигнали от сензорите се подават към аналогов мултиплексор, чиято основна цел е последователно да свързва сигнали от N сензора към устройство за съхранение на проби (SSD) и аналогово-цифров преобразувател (ADC) за по-нататъшна обработка. Тази схема ви позволява значително да намалите общата цена на входната система поради използването само на един UVH и ADC за всички аналогови входни канали. UVH запаметява моментната стойност на сигнала в момента на свързване на сензора и я поддържа постоянна на своя изход по време на преобразуването към ADC.

В контролера въведеният цифров сигнал се проверява за физическа правдоподобност и при необходимост преминава през етап на цифрово (софтуерно) филтриране.