Soldadura por puntos por resistencia de bricolaje. Soldadura por contacto. Cómo funciona la soldadura por resistencia

La soldadura por resistencia, además de las ventajas tecnológicas de su aplicación, tiene otra ventaja importante: usted mismo puede fabricar equipos simples y su operación no requiere habilidades específicas ni experiencia inicial.

1 Principios de diseño y montaje de soldadura por resistencia.

La soldadura por contacto, ensamblada con sus propias manos, se puede utilizar para resolver problemas bastante amplia gama Tareas de carácter no serial y no industrial para la reparación y fabricación de productos, mecanismos, equipos de diversos metales tanto en el hogar como en pequeños talleres.

La soldadura por resistencia asegura la creación de una unión soldada entre piezas calentando el área de su contacto con una corriente eléctrica que las atraviesa y al mismo tiempo aplica una fuerza de compresión al área de la unión. Dependiendo del material (su conductividad térmica) y de las dimensiones geométricas de las piezas, así como de la potencia del equipo utilizado para soldarlas, el proceso de soldadura por resistencia debe desarrollarse bajo los siguientes parámetros:

- bajo voltaje en el circuito de soldadura eléctrica: 1–10 V;

- en poco tiempo, de 0,01 segundos a varios;

- alta corriente de pulso de soldadura, con mayor frecuencia de 1000 A o más;

- pequeña zona de fusión;

- la fuerza de compresión aplicada al lugar de soldadura debe ser significativa: de decenas a cientos de kilogramos.

El cumplimiento de todas estas características afecta directamente la calidad de la junta soldada resultante. Solo puedes crear dispositivos tú mismo, como en el video. La forma más sencilla de montar una máquina de soldar de corriente alterna con potencia no regulada. En él, el proceso de unión de piezas se controla cambiando la duración del pulso eléctrico suministrado. Para hacer esto, use un relé de tiempo o realice esta tarea manualmente "a ojo" usando un interruptor.

La soldadura por puntos por resistencia casera no es muy difícil de fabricar, y para realizar su unidad principal, un transformador de soldadura, puede recoger transformadores de hornos microondas, televisores, LATR, inversores y similares viejos. Será necesario rebobinar los devanados de un transformador adecuado de acuerdo con el voltaje requerido y la corriente de soldadura en su salida.

El circuito de control se selecciona ya preparado o desarrollado, y todos los demás componentes y, en particular, el mecanismo de soldadura por contacto, se toman en función de la potencia y los parámetros del transformador de soldadura. El mecanismo de soldadura por contacto se fabrica de acuerdo con la naturaleza del próximo trabajo de soldadura según cualquiera de los esquemas conocidos. Generalmente se utilizan alicates para soldar.

Todas las conexiones eléctricas deben realizarse de manera eficiente y tener buen contacto. Y las conexiones mediante cables se realizan a partir de conductores con una sección transversal correspondiente a la corriente que fluye a través de ellos (como se muestra en el video). Esto es especialmente cierto para la parte de potencia, entre el transformador y los electrodos de las abrazaderas. En malos contactos las cadenas de estos últimos en las uniones experimentarán grandes pérdidas de energía, pueden producirse chispas y la soldadura puede resultar imposible.

2 Diagrama de un dispositivo para soldar metal de hasta 1 mm de espesor.

Para conectar piezas mediante el método de contacto, puede ensamblarlas de acuerdo con los diagramas a continuación. La máquina propuesta está diseñada para soldar metales:

- láminas cuyo espesor sea de hasta 1 mm;

- alambres y varillas con un diámetro de hasta 4 mm.

Básico especificaciones dispositivos:

- tensión de alimentación – alterna 50 Hz, 220 V;

- voltaje de salida (en los electrodos del mecanismo de soldadura de contacto, en los alicates): alternancia de 4 a 7 V (inactivo);

- Corriente de soldadura (pulso máximo): hasta 1500 A.

La figura 1 muestra un diagrama eléctrico esquemático de todo el dispositivo. La soldadura por resistencia propuesta consta de una parte de potencia, un circuito de control y un interruptor automático AB1, que sirve para encender el dispositivo y protegerlo en caso de situaciones de emergencia. La primera unidad incluye un transformador de soldadura T2 y un arrancador monofásico de tiristor sin contacto del tipo MTT4K, que conecta el devanado primario T2 a la red de suministro.

La figura 2 muestra un diagrama de los devanados de un transformador de soldadura indicando el número de vueltas. El devanado primario tiene 6 terminales, mediante los cuales se puede realizar un ajuste aproximado paso a paso de la corriente de soldadura de salida del devanado secundario. En este caso, el pin No. 1 permanece conectado permanentemente al circuito de red, y los 5 restantes se utilizan para el ajuste, y solo uno de ellos está conectado a la alimentación para su funcionamiento.

Esquema del arrancador MTT4K, fabricado en serie, en la Fig. 3. Este módulo es un interruptor de tiristor que, cuando sus contactos 5 y 4 están cerrados, conmuta la carga a través de los contactos 1 y 3, conectados al circuito abierto del devanado primario Tr2. MTT4K está diseñado para cargas con un voltaje máximo de hasta 800 V y una corriente de hasta 80 A. Estos módulos se producen en Zaporozhye en Element-Converter LLC.

El circuito de control consta de:

- fuente de alimentación;

- circuitos de control directamente;

- relé K1.

La fuente de alimentación puede utilizar cualquier transformador con una potencia no superior a 20 W, diseñado para funcionar desde una red de 220 V y suministrar en el devanado secundario una tensión de 20 a 25 V. Se propone instalar un puente de diodos KTs402. tipo como rectificador, pero cualquier otro con parámetros similares o ensamblado a partir de diodos individuales.

El relé K1 sirve para cerrar los contactos 4 y 5 de la llave MTT4K. Esto ocurre cuando se aplica voltaje desde el circuito de control al devanado de su bobina. Dado que la corriente conmutada que fluye a través de los contactos cerrados 4 y 5 del interruptor de tiristor no supera los 100 mA, casi cualquier relé electromagnético de baja corriente con un voltaje de funcionamiento en el rango de 15 a 20 V, por ejemplo, RES55, RES43, RES32 y similares, es adecuado como K1.

3 Circuito de control: ¿en qué consiste y cómo funciona?

El circuito de control realiza las funciones de un relé temporizador. Al encender K1 durante un período de tiempo determinado, establece la duración de la exposición del pulso eléctrico a las piezas a soldar. El circuito de control consta de condensadores C1–C6, que deben ser electrolíticos con un voltaje de carga de 50 V o superior, interruptores del tipo P2K que tienen fijación independiente, un botón KH1 y dos resistencias: R1 y R2.

La capacidad del condensador puede ser: 47 μF para C1 y C2, 100 μF para C3 y C4, 470 μF para C5 y C6. KN1 debe tener un contacto normalmente cerrado y el otro normalmente abierto. Cuando se enciende AB1, los condensadores conectados a través de P2K al circuito de control y a la fuente de alimentación (en la Fig. 1, esto es solo C1) comienzan a cargarse. R1 limita la corriente de carga inicial, lo que puede aumentar significativamente la vida útil de los condensadores. . La carga se produce a través del grupo de contactos normalmente cerrado del botón KN1, que estaba encendido en ese momento.

Cuando presiona KN1, el grupo de contactos normalmente cerrado se abre, desconectando el circuito de control de la fuente de alimentación, y el grupo de contactos normalmente abierto se cierra, conectando los contenedores cargados al relé K1. Los condensadores se descargan y la corriente de descarga activa K1.

El grupo de contactos abierto normalmente cerrado KH1 impide que el relé se alimente directamente desde la fuente de alimentación. Cuanto mayor es la capacidad total de los condensadores descargados, más tardan en descargarse y, en consecuencia, K1 tarda más en cerrar los contactos 4 y 5 del interruptor MTT4K y más largo es el pulso de soldadura. Cuando los condensadores estén completamente descargados, K1 se apagará y la soldadura por resistencia dejará de funcionar. Para prepararlo para el siguiente impulso, se debe liberar KH1. Los condensadores se descargan a través de la resistencia R2, que debe ser variable y sirve para regular con mayor precisión la duración del pulso de soldadura.

4 Sección de potencia - transformador

La soldadura por resistencia propuesta se puede montar, como se muestra en el vídeo, sobre la base de un transformador de soldadura fabricado con un núcleo magnético de un transformador de 2,5 A. Estos se encuentran en LATR, instrumentos de laboratorio y muchos otros dispositivos. Se debe quitar el antiguo devanado. En los extremos del circuito magnético es necesario instalar anillos de cartón eléctrico fino.

Están doblados a lo largo de los bordes interior y exterior. Luego se debe enrollar el circuito magnético sobre los anillos con 3 o gran cantidad capas de tela barnizada. Los cables se utilizan para hacer devanados:

- Para un primario de 1,5 mm de diámetro, es mejor aislar con tela; esto facilitará una buena impregnación del devanado con barniz;

- Para un secundario con un diámetro de 20 mm, aislamiento multipolar de silicona con una sección transversal de al menos 300 mm 2.

El número de vueltas se indica en la Fig. 2. Se extraen conclusiones intermedias del devanado primario. Después del bobinado se impregna con barniz EP370, KS521 o similar. Se enrolla una cinta de algodón (1 capa) sobre la bobina primaria, que también está impregnada de barniz. Luego se coloca el devanado secundario y se vuelve a impregnar con barniz.

5 ¿Cómo hacer unos alicates?

La soldadura por resistencia se puede equipar con unos alicates, que se montan directamente en el cuerpo del dispositivo, como en el vídeo, o con unos alicates remotos en forma de tijeras. Los primeros, desde el punto de vista de realizar un aislamiento confiable y de alta calidad entre sus nodos y garantizar un buen contacto en el circuito desde el transformador hasta los electrodos, son mucho más fáciles de fabricar y conectar que los remotos.

Sin embargo, la fuerza de sujeción desarrollada por tal diseño, si no se aumenta la longitud del brazo móvil de los alicates después del electrodo, será igual a la fuerza creada directamente por el soldador. Los alicates remotos son más cómodos de usar: puede trabajar a cierta distancia del dispositivo. Y la fuerza que desarrollen dependerá de la longitud de los mangos. Sin embargo, será necesario realizar un aislamiento bastante bueno a partir de casquillos y arandelas de textolita en el lugar de su conexión atornillada móvil.

Al fabricar alicates, es necesario prever de antemano la extensión necesaria de sus electrodos: la distancia desde el cuerpo del dispositivo o el lugar de conexión móvil de los mangos a los electrodos. De este parámetro dependerá la distancia máxima posible desde el borde de la pieza de chapa hasta el lugar donde se realiza la soldadura.

Los electrodos de pinza están hechos de varillas de cobre o bronce berilio. Puede utilizar las puntas de potentes soldadores. En cualquier caso, el diámetro de los electrodos no debe ser inferior al de los cables que les suministran corriente. Para obtener núcleos de soldadura de la calidad requerida, el tamaño de las almohadillas de contacto (puntas de los electrodos) debe ser lo más pequeño posible.

La soldadura por resistencia casera le permite resolver muchos problemas al conectar varias piezas metálicas. Actualmente se ha acumulado una amplia experiencia en el diseño y fabricación de máquinas de soldar a domicilio. Se basan en el uso de piezas comunes.

Una máquina de soldadura por resistencia de bricolaje puede realizar reparaciones menores.

La soldadura de metales para fines domésticos no suele proporcionar una alta productividad del proceso y la conexión de productos de gran tamaño. Esto hace que sea mucho más fácil fabricar los dispositivos usted mismo. Un dispositivo casero no cumplirá con los requisitos para uso industrial, pero los caseros son simples y asequibles para uso doméstico.

Principios y disposiciones generales

Cualquier soldadura por resistencia se basa en la unión de metales fundidos bajo una carga de compresión. La fusión de metales se logra haciendo pasar brevemente una corriente eléctrica a través del área de contacto de dos piezas de trabajo. En la zona de contacto del metal se produce un arco eléctrico, lo que determina el tamaño del área de soldadura. La potencia de dicho arco depende de la magnitud de la corriente aplicada, el tiempo de exposición y la fuerza de compresión, que determina en gran medida la longitud del arco. El tamaño del área afectada por el arco depende del tamaño de los electrodos.

Hay tres tipos principales de soldadura por resistencia casera: por puntos, por costura y a tope. La soldadura por resistencia por puntos es la más extendida. Este tipo de soldadura garantiza talla minima zonas de soldadura mediante el uso de electrodos adecuados. La soldadura a tope se basa en el contacto de los extremos de las piezas, mientras ellas mismas sirven como electrodos.

Volver a contenidos

Diseño de máquina de soldar.

La soldadura casera se realiza mediante máquinas de soldadura por puntos o a tope ensambladas con sus propias manos. Existir reglas generales diseñar dichos dispositivos. Según el tipo de uso pueden ser portátiles o estacionarios. Para las máquinas de soldar, se establecen los parámetros principales: intensidad de la corriente, duración del pulso de soldadura, tipo y tamaño del electrodo. Los dispositivos deben ser fáciles de fabricar y operar.

La máquina de soldar por resistencia consta de dos bloques principales: una fuente de corriente de soldadura y un bloque de contactos. La fuente de corriente de soldadura debe garantizar que un impulso de soldadura (una corriente de intensidad suficiente) entre durante un breve periodo de tiempo en la zona de soldadura. El bloque de contactos contiene la propia zona soldada. En consecuencia, en esta zona se debe asegurar y registrar el contacto entre metales, se les debe aplicar un impulso eléctrico a través de electrodos y se debe crear una carga de compresión en la zona de contacto entre los metales.

Volver a contenidos

Figura 1. Diagrama de transformador para una máquina de soldar.

La soldadura por resistencia casera suele utilizar un circuito eléctrico basado en condensadores. El pulso de corriente de soldadura en tales fuentes se proporciona cuando se descarga el condensador. Uno de posibles esquemas se muestra en la Fig. 1.

El pulso de corriente de soldadura se forma en el devanado secundario del transformador Tr3. El devanado primario del transformador está conectado a los condensadores C8-C9, que proporcionan la descarga requerida. La descarga del condensador se controla mediante los tiristores T1 y T2. El condensador se carga a través de un circuito auxiliar desde la corriente del transformador de entrada. El circuito prevé la rectificación de corriente con diodos D6-D7.

Una fuente de condensador de este tipo funciona en el siguiente orden. Cuando se desconecta el circuito principal, los condensadores C8-C9 se cargan desde el circuito del transformador de corriente. Al arrancar el sistema, se descargan en el devanado secundario del transformador de salida Tr3, en el modo de controlar los tiristores T1-T2. La duración del pulso está controlada por el circuito Ru1-Ru2, R34 y C10. Cuando se apaga el circuito, el proceso se repite.

Los tipos y valores nominales de las partes del circuito se muestran en la Fig. 1. Parámetros recomendados del transformador Corriente (220/220 V): el devanado primario y ambos devanados secundarios están hechos de alambre PEV-2 con un diámetro de 0,5 mm, el número de vueltas es 90.

Volver a contenidos

Transformador de salida casero

El transformador de salida establece la fuerza de la corriente de soldadura y es un elemento muy importante en el diseño de la fuente de energía. Para garantizar los parámetros de soldadura necesarios, es recomendable realizarlo usted mismo. Primero debes seleccionar el núcleo del transformador. Se puede utilizar desde cualquier antiguo. aparato de poder. Lo principal es que el núcleo está hecho de placas de acero y la sección transversal total de un bastidor es de unos 65 cm cuadrados. Las placas de acero se unen firmemente y se fijan con pernos de 8 mm de diámetro. Para aumentar la resistencia lateral, es recomendable reforzar el núcleo con un perfil o ángulo en forma de U.

El devanado primario está enrollado con alambre PEV o PETV con un diámetro de 2,9 mm. El número de vueltas es 20. El núcleo se envuelve con papel de transformador o cable. Luego las vueltas de alambre se enrollan con tensión. Debe esforzarse por lograr una disposición uniforme de las vueltas a lo largo del puntal central. Los extremos del devanado se llevan a la parte superior del núcleo y se fijan en el bloque de terminales. Se coloca una envoltura de papel sobre el alambre y se asegura con cinta adhesiva.

El devanado secundario se enrolla en el segundo poste central. El devanado está hecho de una barra colectora plana casera ensamblada a partir de 15-16 barras de cobre. La sección total del neumático es de unos 200 metros cuadrados. mm. El número de vueltas es 2. Antes de aplicarlo al núcleo, se envuelve el neumático con cinta fluoroplástica o cinta aislante de tela. El papel se coloca debajo y encima del devanado del mismo modo que el devanado primario. Los extremos del devanado se llevan a la parte superior del núcleo. En ellos se hace un orificio para atornillar el cable, que se extiende hasta el bloque de contactos de la máquina de soldar.

Dicho transformador tiene las siguientes características: potencia 3000 W; voltaje del devanado primario - 220 V, secundario - 15 V. Corriente de soldadura - hasta 200 A.

Volver a contenidos

Montaje de la fuente actual

Es aconsejable montar la fuente de alimentación de soldadura dentro de un armario. El tamaño aproximado de un gabinete de metal de este tipo es 50x80x40 cm, es mejor reforzar su parte inferior con esquinas e instalar sobre ellas un transformador de salida. El circuito eléctrico (meseta) se ensambla sobre un panel de textolita, que se fija verticalmente al costado dentro del gabinete. El gabinete está equipado con bloques de contactos para conectar la red eléctrica, así como un perno para conexión a tierra. Todo el cableado dentro del gabinete se recoge en paquetes y se coloca cuidadosamente a lo largo de la pared. Se perforan agujeros en la pared trasera para la entrada eléctrica y la salida del cable de soldadura y el cable (alambre) al botón de inicio.

Volver a contenidos

Diseño de bloque de contactos

Dependiendo del tipo de soldadura de contactos, se pueden recomendar varios diseños de bloques de contactos. Mayoría diseño simple previsto para soldadura a tope. En este caso, los extremos del devanado secundario se conectan directamente a las piezas a soldar. Un extremo del devanado del transformador está conectado a una pieza de trabajo y el otro extremo está conectado a otra pieza de trabajo.

La soldadura por puntos implica el uso de un bloque de contacto con electrodos. Se pueden utilizar diseños con uno o dos electrodos de varilla. En el caso de utilizar un solo electrodo, la corriente de soldadura se suministra a una de las piezas de trabajo y el segundo extremo del devanado secundario del transformador de salida se conecta al electrodo.

Volver a contenidos

Fabricación de bloque de contactos tipo tope.

El bloque de contacto para soldadura a tope contiene una fijación estacionaria de una de las piezas a soldar y una abrazadera móvil para la segunda pieza. El bloque se ensambla sobre una base de textolita con un espesor de al menos 10 mm. La abrazadera fija está formada por dos piezas de acero. El cuerpo inferior es un bloque rectangular de 100x50x30 mm. En la parte superior se realiza un recorte de 50x20 mm para instalar el troquel inferior y se perforan dos agujeros roscados para fijar la tapa de la abrazadera. En el extremo inferior del cuerpo se perforan dos agujeros roscados para su fijación a la base.

La tapa de la abrazadera está hecha de fleje de acero con un espesor mínimo de 5 mm. A la tira se le da un perfil en forma de U con orejas dobladas para sujetarla al cuerpo de la abrazadera. El perfil en forma de U tiene dimensiones iguales a las dimensiones del corte en el cuerpo y está diseñado para instalar el troquel superior. Se perforan agujeros en las orejas. Los troqueles están diseñados para sujetar la pieza a soldar y están fabricados con barras de acero de 50x20x30 mm. En las caras opuestas de las matrices, se hacen varias ranuras (3-5 piezas) paralelas entre sí según el tamaño de la pieza de trabajo prevista. Para la fijación, la pieza de trabajo se instala entre matrices, que se insertan en el cuerpo y la tapa y se sujetan con tornillos.

La abrazadera móvil se fabrica de manera similar a la abrazadera fija, pero en la parte inferior del cuerpo se realiza una ranura longitudinal para su instalación en los rieles guía. Las propias guías, en forma de perfil en forma de U, se fijan a la base del bloque. El desplazamiento de la abrazadera se garantiza mediante un tornillo de ajuste con un diámetro de 10-15 mm y una longitud de hasta 10 cm. La unidad de movimiento de la abrazadera está hecha de una tira de acero con un espesor de al menos 5 mm. La tira se dobla en ángulo recto. En la parte inferior se perforan dos orificios roscados para la fijación a la base del bloque. Se perfora un orificio roscado en la superficie lateral para instalar el tornillo de ajuste. Este agujero se perfora en el medio de la tira a una altura de 20-25 mm desde la base. La abrazadera se mueve a lo largo de las guías debido al movimiento del tornillo de ajuste.

Muy a menudo es necesario realizar trabajos de soldadura en casa. Por regla general, se trata de pequeños volúmenes que se realizan de forma ocasional. Dado que las máquinas de soldar fabricadas en fábrica son muy caras, muchos artesanos prefieren fabricarlas. diferentes caminos a partir de materiales de desecho. Se considera que una buena opción para un análogo de fábrica es la soldadura por contacto de bricolaje desde un inversor, lo que garantiza alta calidad trabajar a un costo relativamente bajo.

El dispositivo y principio de funcionamiento de la soldadura por resistencia.

El principio de funcionamiento de cualquier máquina de soldadura por puntos es calentar las piezas metálicas con corriente eléctrica en determinados lugares, luego fundirlas, mezclarlas y solidificarlas. Como resultado, se forma una costura de soldadura en los lugares donde ambos metales se solidifican. Durante el funcionamiento, ambas piezas se comprimen y fijan de forma fiable mediante electrodos a los que se suministra corriente eléctrica.

Realizar soldadura por resistencia en casa requerirá fuentes de energía potentes, lo que puede provocar sobrecalentamiento y fallas en el cableado eléctrico doméstico. En este sentido, se recomienda comprobar previamente el estado del cableado y sustituirlo si es necesario.

Al realizar soldadura por puntos, se unen dos piezas de trabajo a lo largo de bordes adyacentes. Este método muy eficaz para trabajar con piezas pequeñas, chapas finas y varillas de hasta 5 mm de diámetro.

Las superficies se conectan de una de tres maneras:

- Cuando se utiliza el método de reflujo, todas las piezas a soldar se unen y se calientan mediante corriente eléctrica hasta que se funden. Esta tecnología se utiliza ampliamente para trabajar con metales no ferrosos, aceros con bajo contenido de carbono, piezas de latón y cobre. En otras áreas, este método se utiliza muy raramente debido a altos requisitos A condiciones de temperatura y la ausencia de impurezas en las juntas. La soldadura por resistencia casera con una máquina de soldar funciona exactamente de la misma manera.

- La soldadura continua de piezas de trabajo mediante el método de reflujo se realiza mediante pinzas de soldar. La conexión de piezas se produce en el momento en que se enciende la corriente. Una vez derretidos los bordes de las piezas montadas, se voltean y se corta el suministro de corriente. Con este método se sueldan tuberías de paredes delgadas y piezas de trabajo con diferentes estructuras. La principal desventaja de este método es la probabilidad de que el metal se escape de la soldadura y la aparición de monóxido de carbono.

- El tercer método es la fusión intermitente, que garantiza un contacto alternativamente firme o flojo entre las piezas de trabajo. La línea de soldadura se cierra en la zona de la unión con unas pinzas de sujeción hasta que su temperatura aumenta a 950 grados. Este método se utiliza si la potencia del dispositivo de soldadura es inicialmente insuficiente para realizar un reflujo continuo.

Preparación de piezas y montaje de soldadura por puntos.

El diseño estándar de una máquina de soldar por resistencia consta de una sección de potencia, un disyuntor y un dispositivo de protección. A su vez, la parte de potencia incluye un transformador de soldadura y un arrancador de tiristor, con la ayuda del cual se conecta el devanado primario. Para una máquina de soldar casera, no se necesita todo el inversor, solo es necesario quitarle las partes principales. Se trata de un transformador con fuente de alimentación, sistema de control y interruptor.

Al realizar soldadura por puntos, en primer lugar es necesario quitar el devanado secundario del transformador, ya que no se utiliza en absoluto durante la operación. Lo principal al retirar el devanado es mantener intacto el devanado primario. En lugar del devanado secundario retirado, se coloca otro de alambre de cobre grueso, con una sección de aproximadamente 2-3 cm, luego se envuelve en papel aislante y se barniza para mayor aislamiento y fijación.

Luego se verifica la dirección de cada devanado utilizando un voltímetro convencional. La cadena recién creada no debe contener Corto circuitos. Después de esto, se determina la fuerza actual. Este procedimiento es obligatorio para todos los dispositivos con dos o más devanados. El valor actual no debe ser más de 2 kiloamperios. Si se excede el nivel establecido, se debe reducir.

Al preparar la bobina del transformador y enrollar el devanado secundario, se recomienda seguir las reglas obligatorias. Para calcular el número de vueltas, se puede utilizar la fórmula N = 50/S, en la que N es el número de vueltas y S es el área del núcleo (cm2). Ayuda a acelerar los cálculos. calculadora online Cálculo del inductor. Dado que el diseño utiliza piezas del inversor, primero se determinan los parámetros de la bobina primaria, se realizan los cálculos necesarios y solo entonces se puede fabricar el devanado secundario.

Preste atención a la conexión a tierra de ambos devanados. Esto se debe a la alta potencia de la corriente recibida, que puede ser fatal si entra en contacto con partes vivas. Además de un aislamiento cuidadoso, es de gran importancia una colocación firme de las curvas. De lo contrario, pueden producirse cortocircuitos entre espiras y los cables se quemarán como resultado del sobrecalentamiento. También es necesario encargarse de enfriar el transformador. Puede que sea necesario instalar un sistema de refrigeración adicional, que incluye radiadores alimentados por ventiladores.

Elementos adicionales de la máquina de soldar.

El siguiente paso tras la fabricación del transformador será la fabricación de pinzas de contacto. La calidad de su fabricación determina en gran medida cómo funcionará la soldadura por resistencia con un inversor. El diseño de los alicates se selecciona según las características específicas de futuros trabajos de soldadura. El dispositivo de agarre se fabrica de acuerdo con el sistema de accionamiento y las dimensiones de las piezas a conectar.

Se considera la parte más importante de los alicates. consejos de contacto. Puede utilizar puntas de cobre de un soldador o comprar productos ya preparados. También hay que tener en cuenta que no deben fundirse durante el funcionamiento, por lo que para su fabricación se debe utilizar un metal refractario. Normalmente se utilizan varillas con un diámetro de aproximadamente 15 mm. El diámetro del cable conectado es siempre menor que el diámetro de los terminales.

Los cables se conectan a los electrodos mediante terminales de cobre comunes. La conexión directa se realiza mediante pernos o soldadura, lo que reduce significativamente la probabilidad de oxidación en los puntos de contacto. La soldadura se usa con mayor frecuencia en dispositivos de baja potencia, eliminando conexiones incorrectas que causan perturbaciones de corriente en la salida del dispositivo.

La principal ventaja de las conexiones atornilladas es la capacidad de reemplazar rápidamente piezas defectuosas sin trabajos de soldadura adicionales. Todos los tornillos y tuercas deben ser de cobre. Si se pretende aplicar costuras de conexión a larga distancia, en este caso las puntas están equipadas con rodillos especiales.

Después de fabricar los alicates, llega el momento de resolver una tarea igualmente difícil: asegurar la presión necesaria de los electrodos en el punto de soldadura de las piezas. La principal dificultad radica en el hecho de que es imposible crear manualmente una presión alta y uniforme. Si no se consideran otras opciones, inicialmente es mejor negarse a realizar soldadura por puntos con un inversor, porque la eficiencia de dicho dispositivo será extremadamente baja.

En la industria, este problema se resuelve con éxito mediante el uso de amplificadores basados en neumáticos o sistemas hidráulicos. Es casi imposible fabricar estos dispositivos en casa. Para la soldadura por puntos casera, la mejor opción es un sistema de aire comprimido accionado por un compresor neumático convencional. El indicador máximo óptimo requerido para el funcionamiento normal será una fuerza en los extremos de los electrodos de 100 kg o más. Los cambios de presión utilizan un regulador separado, que puede integrarse en sistema común gestión.

En la etapa final de montaje de la soldadura por resistencia del inversor, solo queda montar todo el sistema. Para la instalación, se recomienda utilizar elementos prefabricados, lo que simplifica enormemente el montaje y mejora las características de rendimiento. Todas las piezas que faltan están en el inversor, del que ya se sacó el transformador.

Es posible que la capacidad de los condensadores instalados en el inversor no sea suficiente para el funcionamiento normal. Por ello, si es necesario, se sustituyen por otras piezas que más se ajusten a sus parámetros. A continuación, se realiza un ajuste de corriente paso a paso, cuya precisión está influenciada por las características técnicas del devanado secundario. Al realizar tales ajustes, es posible crear equipos capaces de operar en diferentes modos.

Capacidades de soldadura en reparación de carrocerías.

La necesidad de realizar trabajos de soldadura durante la reparación de la carrocería está fuera de toda duda. Y para que este proceso no lleve tiempo y además le permita solucionar muchos problemas usted mismo, es importante seleccionar el equipo adecuado.

La reparación de carrocerías es impensable sin soldadura por resistencia

Proceso de soldadura durante la reparación de carrocería.

La gran mayoría de los trabajos de reparación de la carrocería de un automóvil se pueden realizar mediante soldadura por resistencia. Este tipo, al ser bastante específico, se utiliza principalmente por su sencillez, falta de Suministros Y nivel alto productividad.

Más sobre soldadura por resistencia

De acuerdo a definición técnica Este tipo de trabajo de soldadura es un proceso durante el cual se forma una conexión permanente. Dicha conexión es consecuencia del calentamiento del metal mediante el paso de una corriente eléctrica, así como de la deformación plástica de la propia zona de conexión (esta última se produce como resultado de la compresión).

Hay varias formas de realizar la soldadura por resistencia usted mismo, incluida la soldadura por puntos. Este esquema implica conectar piezas en secciones separadas, que se denominan puntos.

Para obtener un punto de soldadura, las piezas a soldar (previamente limpiadas a fondo) se superponen, se comprimen con cierta fuerza, después de lo cual se pasa un pulso de corriente a través del lugar de su contacto. En el límite de contacto de las piezas que se están soldando, la máquina forma un punto de fusión llamado núcleo del punto. Cuando se complete el flujo de corriente, este núcleo cristalizará y formará una conexión muy fuerte.

Perforar antes de unir piezas.

Hay una serie de factores que pueden influir en la calidad, es decir, Fuerza y tamaño del punto:

- Estamos hablando de un parámetro como la fuerza de compresión;

- El valor de la corriente de soldadura que produce la máquina también juega un papel determinado;

- La duración del pulso actual también es importante;

- Finalmente, importa el diámetro de la superficie de contacto de los electrodos.

Electrodomésticos usados

La soldadura por contacto con sus propias manos durante el trabajo de la carrocería se realiza utilizando máquinas de soldar adecuadas. El esquema de su uso supone lo siguiente: la máquina (en otras palabras, el dispositivo) se calienta y, como resultado de la generación de calor, se produce una soldadura directa en los lugares donde están conectadas las piezas.

Resulta que cualquier dispositivo se basa en el principio de calentar el lugar de soldadura con corriente y al mismo tiempo aplicar presión.

Se puede utilizar una máquina fija, así como una máquina suspendida o móvil (por ejemplo). salir adelante por sí mismo). Cada uno de estos dispositivos, a su vez, se divide en ciertas variedades, teniendo en cuenta el método de soldadura.

El diseño de cada dispositivo asume la presencia de una serie de piezas: sistema eléctrico, mecánico, hidráulico, sistema neumático (o sistema de refrigeración por agua).

Una máquina de soldar por resistencia se puede construir fácilmente con sus propias manos, que es de lo que proponemos hablar con más detalle.

Muestra de costura de fábrica

Autoensamblaje del dispositivo.

El aparato de soldadura por resistencia consta de dos unidades:

- Pistola de soldadura remota;

- Unidad de poder.

El procedimiento de montaje manual está bien demostrado en numerosos vídeos. El proceso de fabricación de una pistola comienza con la creación de un adaptador y electrodos. Para hacer esto, tome una hoja de textolita y corte los revestimientos (las dimensiones están determinadas por propia mano). Luego hay que perforar canales en el portalámparas para los cables. Estos cables conducirán a la luz de fondo.

El microinterruptor se fija a las placas terminadas mediante tornillos y dos soportes. Las tiras espaciadoras se pueden doblar a partir de una tira de plexiglás, teniendo en cuenta su ubicación en las superposiciones. No debemos olvidarnos de la colocación del cable de soldadura pasando por el mango.

El extremo de dicho cable se suelda, luego se inserta en el orificio del adaptador y se fija con un tornillo. Se recomienda desafilar los bordes afilados de los revestimientos. Es importante envolver el mango con cinta aislante. La versión terminada, de nuevo, se ve perfectamente en el vídeo.

En cuanto a la fuente de alimentación, se ensambla a partir de un relé sobre un transformador de soldadura y un tiristor. El electrodo se conecta a un terminal del devanado de bajo voltaje mediante un cable de soldadura. Segunda salida durante soldadura manual debe estar conectado de forma segura a la pieza más masiva a soldar.

El devanado primario del transformador está conectado a la red mediante un puente de diodos y un tiristor incluido en su diagonal. En este caso, también se necesita un transformador auxiliar para controlar los tiristores y la retroiluminación.

Es decir, la soldadura por resistencia casera es bastante posible. Una vez finalizado el montaje, se debe probar la máquina de soldar. El dispositivo terminado (el video muestra cómo se ve) le permitirá realizar muchos trabajos.

Por lo tanto, al ensamblar la máquina de soldadura por resistencia correspondiente con sus propias manos, debe abastecerse de los elementos anteriores para la pistola, así como para el transformador. Dado que es el transformador el que influye en el tamaño final del dispositivo, se recomienda iniciar el proceso de montaje con él.

Cómo hacer soldadura por puntos con tus propias manos y lo que necesitas saber.

Prefacio

La soldadura por puntos con sus propias manos se puede realizar en tan solo unas horas. Este no es un mecanismo de alta tecnología que sólo deba ensamblarse en fábrica, ¡y pronto lo verá! ¡Ahora montaremos un dispositivo cuyas características técnicas no serán inferiores a las del producto adquirido!

Montaje del transformador

La parte más importante, el corazón de cualquier aparato eléctrico de este tipo, es el transformador, a través del cual recibiremos la tensión necesaria. El coeficiente de transformación debe ser muy alto, por lo que inmediatamente dirigimos nuestra atención a los hornos microondas potentes y voluminosos: aquí es donde se puede obtener el elemento necesario. La potencia debe ser de aproximadamente 1 kW; esta es la opción ideal, pero si no está disponible, 700-800 W serán suficientes. En un horno microondas, un transformador elevador produce hasta 4 kW para alimentar el magnetrón. Exactamente lo que necesitamos. Estamos considerando instrucciones paso a paso para la fabricación del transformador necesario.

Paso 1: retira el transformador del microondas.

No debes desmontarlo inmediatamente con un martillo; lo necesitaremos por completo. Desenroscamos la base, retiramos todas las sujeciones y la sacamos.

Paso 2 Derribamos el devanado secundario.

Solo necesitamos el primario (este es el que está dentro, el cable que tiene es mucho más grueso y hay menos). Puede hacer esto con un cincel, un martillo, una sierra para metales, incluso perforar las esquinas con un taladro eléctrico, cualquier cosa, siempre que el resultado sea el que necesita. Su tarea: no dañar el devanado primario ni el circuito magnético, y con todo lo demás puede hacerlo como desee, incluso con la chatarra.

Paso 3 Damos cuerda al devanado secundario.

Como resultado necesitamos obtener una corriente de unos 1000 A, así que vamos al mercado y compramos un cable de 1 cm de diámetro, es caro, pero no podemos prescindir de él. Si desea ahorrar dinero, cómprelo en un montón y no en una sola pieza; esto no afecta el progreso del asunto.

Paso 4 Haz 2-3 vueltas.

Hacemos 2-3 vueltas del devanado secundario, en la salida obtenemos aproximadamente 2V. Cuanto más metas en la ventana, mayor será el voltaje, aunque después de 3 vueltas no quede espacio en la ventana. Si necesita un dispositivo potente, puede desmontar 1 microondas más o buscar un transformador adicional y conectar 2 juntos. Será posible trabajar con metal de hasta 5 mm de espesor.

Paso 5 Verifique la dirección de los devanados.

Con la ayuda de un voltímetro comprobamos la dirección de los devanados, así como la presencia de cortocircuitos. Si no se puede rastrear ninguno, puede continuar con el trabajo.

Paso 6: Verifique la fuerza actual.

Al conectar 2 o más devanados de transformador, es necesario verificar la intensidad de la corriente en la salida. Si es superior a 2000 A, redúzcalo. Esto provocará caídas en el voltaje de la red y simplemente no podrá defenderse de sus vecinos, que correrán quejándose de usted.

Hacer electrodos

Aquí todo es más sencillo que los nabos al vapor. Compramos electrodos de chatarra o del mercado, para esto son adecuadas varillas de cobre con un diámetro de 1,5 cm o más, lo principal a recordar es que el diámetro del electrodo no debe ser menor que el diámetro del alambre y listo. . Si su soldadura es débil, puede destruir 2 soldadores y quitarles las puntas: ¡electrodos ideales y duraderos que durarán mucho tiempo!

El cable que se conecta al electrodo debe tener una longitud mínima para reducir la pérdida de corriente. Para la conexión se utiliza una punta o agujero de cobre, que se puede realizar con un taladro eléctrico y una broca de 8 mm, apretando la conexión atornillada y la varilla no se escapará por ningún lado. Puede soldar la punta al cable para evitar la oxidación que se producirá cuando encienda el dispositivo por primera vez. Los contactos sin soldar pueden crear una resistencia adicional, lo cual se nota mucho cuando el dispositivo tiene poca potencia.

La única ventaja de las conexiones atornilladas es que los electrodos se pueden retirar rápidamente, de lo contrario habrá que volver a soldarlos por completo. Esto suele ocurrir durante un uso intensivo, por lo que tiene sentido fijarlo de esta manera. Es más fácil comprar tornillos y tuercas de cobre; el resultado será mucho mejor. La soldadura por resistencia casera será “divertida”, podrás quitar el electrodo en un minuto, en lugar de soldarlos durante medio día.

Control de procesos e "infraestructura"

Esto incluye la palanca y los interruptores. Simplemente no se puede prescindir de una buena fuerza de compresión, especialmente al soldar láminas de metal gruesas. Por eso es necesario cuidar un apalancamiento de alta calidad. En una escala de producción, la fuerza puede alcanzar los 50-100 e incluso los 1000 kg, pero 30 kg serán suficientes para nosotros, por lo que hacemos la palanca moderadamente larga para que sea conveniente realizar soldadura por resistencia con nuestras propias manos.

Lo mejor es sacar el principio del brazo de palanca de la mesa para que el énfasis esté en él y no en la máquina (adecuado para dispositivos de soldadura estacionarios). La longitud del mango debe ser de unos 60 centímetros con una fijación a ¾ de la parte inferior, de modo que el brazo en la abrazadera sea igual a al menos 1:10. Luego, al aplicar 2 kg en el mango, estarás empujando hasta 20 kg sobre el metal apoyado contra la superficie de trabajo.

En cuanto al interruptor, todo es simple: lo colocamos en el devanado primario, ya que habrá una corriente muy grande en el devanado secundario, la resistencia del interruptor interferirá con el funcionamiento del dispositivo. Puedes colocar la palanca en el mango, algo original y muy práctico. Podrá encender el dispositivo solo después del contacto con el metal, lo que reducirá los costos de energía y lo protegerá contra chispas.

La soldadura por puntos casera ya está lista y ahora basta con probarla en funcionamiento para comprobar la corrección del montaje. ¡Es adecuado para soldar metal de hasta 2-3 milímetros de espesor cuando se utiliza un transformador de 1 kW y hasta 5 mm cuando se conectan dos o más en serie!

Debido a que soldar por contacto durante un tiempo mucho menor que la fusión por fusión, proporciona mayor productividad y menor flexibilidad de operación, ya que

Soldadura por contacto. Tipos de soldadura por resistencia.

Dado que el proceso es fácil de automatizar y de integrar con transportadores de flujo, este método se utiliza mejor para la producción en masa y la producción en masa.

Este método se ha utilizado en las industrias automotriz y aeroespacial.

Dado que las uniones obtenidas mediante soldadura por resistencia tienen muy alta resistencia y calidad y no dependen de la calidad de la soldadura, este método se utiliza en otras industrias.

Con el espesor de la costura de soldadura, conecte de cientos a decenas de milímetros, así como decenas de mm.

También soldadura de oleoductos y gasoductos.

Para los robots se utilizan sistemas con una mayor frecuencia de tensión de alimentación, lo que permite reducir el tamaño del transformador.

Clasificación de métodos de soldadura.

De acuerdo con GOST 158-78-77 "Uniones soldadas y soldadas por resistencia" existen 3 tipos principales:

- soldadura de punto;

— soldadura de costura;

— Soldadura directa.

Sin embargo, la serie de estos métodos alcanza los 300 nombres.

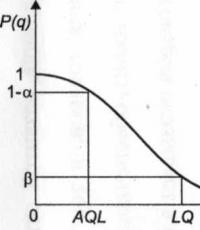

Soldadura de punto(Kt): un método en el que las piezas se sueldan en puntos separados con dos electrodos y se les aplica una presión de soldadura, transfiriendo la corriente de soldadura.

tiempo de soldadura por pulsos

Aliviar la presión, enfriar la pieza y realizar un vaciado del núcleo.

El diseño de una unión soldada (un núcleo conformado de cierto tamaño) está determinado por dos fenómenos físicos importantes:

1. Soldar metales con corriente de soldadura.

Q = J^2cRtu

segundo

Transferencia de calor desde la zona de soldadura λ-conductividad térmica

Sv En la gama de electrodos, el calor se libera durante el paso de la corriente y el calor, se transfiere a la masa de trabajo y a la acción del electrodo.

porque

E. Thomson decidió utilizar un electrodo de cobre y λcu >> Si la forma del núcleo fundido tiene forma de lente, es favorable para la unión soldada.

Si se aumentan Jcb y Tcc, comienza a desarrollarse un núcleo fundido.

El uso de electrodos fundidos y la mayor transferencia de calor en ellos en comparación con la masa de trabajo determinan el desarrollo del proceso de fusión en el núcleo de fundición precisamente en la masa de trabajo, y no en el electrodo.

En este sentido, la probabilidad de falla se reduce al fundir el núcleo, es decir,

Las quemaduras son complejas, lo que determina la eficacia de la soldadura por puntos.

Soldadura de alivio: esto puede estar asociado con uno de los tipos de soldadura en sitio.

Una junta de soldadura por puntos se crea mediante el calentamiento local de la pieza con corriente eléctrica y la deformación plástica en la zona de la junta debido a la fuerza de compresión.

Q (R) - debido a una mayor estabilidad;

— Q (λ) — los metales redirigen activamente el calor.

La conexión se crea debido a dos efectos:

Q^2R

—Qλ

Contacto de soldadura de protección(Cilindro)

Rm - El sello de costura se superpone a las piezas soldadas en la línea de flujo de los cilindros (electrodos), empujando las piezas desde el lado que alimenta el flujo JSV y las piezas móviles a la velocidad de soldadura VSV, incluso a través de esos rodillos.

Se utiliza en los casos en que las uniones soldadas deben sellarse con contactos de soldadura.

Costura Sellada - Para soldar contenedores, cilindros de gas, tanques, cavidades, etc.

J = I / S - densidad de corriente

Jš - actual

El proceso se lleva a cabo eliminando calor y calor.

La soldadura por costura se divide en tres procesos:

- continuamente

Con este método, donde la rosca es constantemente continua, se obtiene una soldadura continua sin la característica fundición del núcleo que se superpone.

La desventaja es el mayor calentamiento del electrodo y la necesidad de un flujo frecuente.

— Impulsos individuales (interrupción)

— Q = f (λ) (tcb + tn)

Al cambiar la amplitud de la corriente JSV, la duración de su generación - Jc, la duración de la ruptura - tn y la velocidad de soldadura - USV se puede regular la cantidad de superposición LN de los núcleos fundidos, que suele ser suficiente hasta un 25%, pero no debe realizarse en >50%.

Gracias al mejor impacto del electrodo, su resistencia mejora significativamente.

Al soldar aceros resistentes al calor con baja conductividad térmica y alta resistencia a la deformación a alta t (resistencia térmica), las fuerzas de soldadura aumentan, es decir.

etapa de soldadura.

Soldadura escalonada— la corriente de soldadura se interrumpe, los electrodos se detienen cuando pasa la corriente de soldadura.

Proporciona un contacto más confiable en el rango actual cuando los electrodos se detienen y pasa el pulso de soldadura.

Después de cortar la corriente, las fuerzas de soldadura en el área de contacto evitan grietas calientes.

Contacto - soldadura

Existen varios tipos de contactos de soldadura (Ks).

Considere el método resistencia de soldadura, mientras que primero se presionan las piezas contra los electrodos mediante mandíbulas (electrodos prismáticos) para asegurar el contacto eléctrico y no deslizarse a través de los electrodos.

Luego se comprime mediante la fuerza de soldadura P, se activa la corriente de soldadura y las piezas de la unión se calientan con esta corriente Ic.

Luego coloque la roseta 1,5-2 veces menos que la calefacción, luego encienda la corriente y las piezas quedarán expuestas a la precipitación de P.

En el momento en que se utiliza la resistencia deformable más pequeña, se aplica la fuerza del sedimento y se corta la corriente, y las capas de metal, calentadas a una alta ductilidad, se comprimen desde la intersección hacia la periferia.

Al mismo tiempo, se eliminan de la junta las películas residuales de óxido y el panal (metal en el borde de la zona de unión).

De este modo, se sueldan piezas pequeñas con un diámetro de hasta 20-40 mm y la conexión se forma en fase sólida sin fundir el metal. El metal plástico calentado se introduce en el granizo y las partículas sólidas calentadas del material de trabajo entran en contacto.

La desventaja es la necesidad de una preparación cuidadosa de los extremos de soldadura y la necesidad de conectar grandes capacidades a la gran capacidad de la instalación.

De otra manera - soldadura flash.

Es tecnológicamente diferente a la soldadura por resistencia, por lo que la tensión en el devanado primario del transformador (y en el secundario) está garantizada hasta que se tocan los extremos de los disyuntores.

A medida que las piezas se acercan al contacto, los microscopios individuales entran en la superficie de contacto en un número mucho menor que si las piezas se hubieran presionado de antemano.

Las quillas se destruyen y la superficie de contacto aumenta. En el primer contacto, la corriente de soldadura surge y se produce en varias microesferas, por lo que la densidad de corriente en el contacto de un microespacio individual es tan alta que el metal se calienta en milisegundos y luego hierve. En este caso se produce una destrucción explosiva de los puentes de contacto líquidos.

Los nuevos contactos de microestado están en contacto con vapor metálico, es decir.

La mayor presión de vapor del metal en la junta protege la zona de soldadura, que al interactuar con la atmósfera se calienta hasta TPL.

Al fundirse, los extremos funcionan en tal estado que aparece una fina capa de metal líquido en la superficie, lo que asegura un calentamiento uniforme en toda el área de la junta, se le aplica la fuerza del sedimento. La capa líquida de los extremos se comprime hasta el borde de la junta, en granizo y debajo. alta presión las partes comprimidas de la pieza entran en contacto,

TELEVISOR. Estoy al lado de la capa líquida no mucho más baja que tpl, y era muy plástica, y luego parcialmente y metal duro se comprime formando granizo y, bajo presión, un fuerte junta soldada con la menor cantidad de errores. Los productos de degradación y las películas de óxido se extruyeron formando granizo.

La soldadura por fusión proporciona una mejor conexión porque el metal de la superficie de los extremos donde puede ocurrir contaminación se elimina cuando los puentes líquidos explotan durante el proceso de reflujo.

La capa líquida y parte del metal dúctil se comprimen formando un granizo y entran en contacto superficies completamente limpias (jóvenes).

Esto no requiere un procesamiento cuidadoso de los extremos soldados, como es el caso de la soldadura por resistencia.

Además, si soldar piezas con diferentes secciones transversales forma una sección de borde especial, la superficie de contacto inicial se reduce, el proceso de fusión es más eficiente y el proceso continúa, las piezas se calientan y tienen una forma normal.

Soldadura de blindaje con pago intermedio o precalentamiento

Al soldar piezas grandes por delante: rieles, tuberías, tuberías principales, para facilitar la fase inicial del proceso de reflujo, el proceso utilizado incluye las primeras cepas para reducir lentamente la aparición de contacto y la formación de líquido y vapor metálico.

Luego se calientan las piezas y el calor generado en la zona de fusión se propaga a la masa de trabajo y se calienta.

A continuación se vuelve a crear el contacto entre los interruptores hasta que los extremos se calientan, de modo que el proceso posterior sea continuo, sin interrupción.

Recurrir a la soldadura ligera(CON)

Esto puede deberse a los tipos de soldadura por puntos.

Se utiliza para soldar piezas que ocupan una gran posición espacial.

Por lo general, el proceso del Esquema 1 no funciona porque el contacto con todas las partes de nuestro trabajo no puede ser el mismo debido a la diferencia en la calidad del dispositivo, las condiciones de deformación y la ubicación del contacto con respecto al dispositivo guía actual.

Este proceso de soldadura por fusión se produce formando una unión en fase sólida extruyendo una fase líquida hacia la periferia.

Para garantizar las mismas condiciones de contacto y deformación de un gran número de piezas es necesario asegurar un contacto fiable con cada electrodo y pieza en la primera fuerza de soldadura (o fuerza de prensado previa) que comprime todas las varillas.

Esto debería provocar una ligera deformación de las piezas en contacto.

A continuación, las fuerzas se reducen al valor de fuerza de soldadura. Porque no se garantizan las mismas condiciones de contacto con todas las piezas, pero es mejor prever primero un impulso de bomba de calor en el que las piezas se calientan en contacto y mediante la fuerza de soldadura.

Entonces todavía puedes hacer JOP y luego encender la corriente de soldadura.

Se utiliza fuerza de forjado para reducir la base y obtenemos una conexión multipunto de gran calidad.

En el punto de partida, la corriente fluye a lo largo de los puntos, el área es pequeña y la corriente es alta, comienzan a fundirse y luego se deforman durante la soldadura.

Matamos núcleos y pequeñas orugas sin soportes ni aletas.

Al soldar una vez se obtienen varias uniones soldadas. Sin embargo, si las piezas tienen una capa protectora que debe permanecer en la superficie después de soldar, solo se debe utilizar soldadura por soldadura, ya que la gran superficie entre el electrodo y la pieza tiene una baja densidad de corriente y el recubrimiento permanecerá.

Condiciones fisicoquímicas para la formación de compuestos.

Diseño de soldadura en soldadura por resistencia.

Soldar metales con corriente de soldadura.

Calentamiento y fusión de metales en el punto de contacto, liberando energía al pasar por una corriente eléctrica. Corriente de soldadura por puntos

Reposición de corriente en soldadura por resistencia en varios puntos.

Soldadura por zona de contacto y soldadura por costura

Factores que influyen en el diseño de una soldadura de calidad.

Soldadura en el suelo

Contactos puntuales en soldadura por resistencia. soldadura de costura

Fusionar en una costura de puntos sucesivos.

Soldadura en relieve

Soldadura con contacto en relieve preparado. Circuitos de control para cambiar dispositivos de soldadura.

Circuitos electricos para proporcionar corriente y voltaje de soldadura en máquinas de contacto. contactores de maquina

Dispositivos de encendido y apagado. Soldadura o circuito secundario de máquinas de contacto.

Elementos conductores de corriente para corrientes elevadas y fuerzas de compresión.

Transformadores para máquinas de soldar por resistencia.

Características de los transformadores para soldadura por resistencia. Equipos neumáticos para máquinas de contacto.

Dispositivos de alivio de presión.

También sobre el tema:

Métodos especiales

Los modos de soldadura por resistencia son un conjunto de parámetros que establece el soldador antes de comenzar a trabajar. Los parámetros de estos modos de soldadura dependen del producto metálico que se planea soldar, la experiencia del soldador y otras cosas. Los modos de soldadura seleccionados afectan directamente la calidad de la unión resultante: los parámetros seleccionados incorrectamente pueden provocar una soldadura de mala calidad, que posteriormente puede agrietarse.

Los principales parámetros para la soldadura por resistencia serán:

- Fuerza de corriente eléctrica.

- Mayor compresión para piezas soldadas.

- Duración del flujo de corriente.

Hablaremos más sobre los diferentes modos de soldadura y, específicamente, sobre el método de soldadura por contacto.

Modos de soldadura y su influencia en la soldabilidad de los metales.

Los modos de soldadura se dividen en dos tipos principales:

Ambos tipos difieren en la duración de la exposición actual a la pieza que se está soldando.

El modo duro de soldar un producto metálico implica una exposición breve a la corriente en las piezas, mientras que los modos suaves de soldadura, por el contrario, implican una exposición prolongada.

La elección de un tipo u otro depende, en primer lugar, del metal a soldar: importa su espesor, conductividad térmica, etc.

Por tanto, los modos de soldadura severos se suelen utilizar para metales que tienen mayor espesor, pero al mismo tiempo menor conductividad térmica. Por ejemplo, las condiciones de soldadura del acero con bajo contenido de carbono serán mucho más duras que las de las aleaciones de aluminio.

La forma de fusión del metal y la ubicación de la zona de fusión depende en gran medida de los procesos de liberación y eliminación de calor que ocurren en el electrodo y la pieza que se está soldando.

La duración de la exposición a la corriente afecta la generación y eliminación de calor y, en consecuencia, la propia junta soldada.

Cuando la soldadura se realiza en modo suave, la forma y ubicación de la zona de colado dependerá directamente del electrodo y de los materiales a soldar. Así, en el modo de soldadura suave, el núcleo fundido está a la misma distancia de las superficies de la pieza, esto contribuye a que las irregularidades formadas durante el proceso de soldadura se trasladen a una pieza que tiene un mayor espesor.

Tenga en cuenta que en condiciones de soldadura blanda (en las que el tiempo de calentamiento del producto metálico es mucho más largo), la zona afectada por el calor también será más amplia que durante la soldadura dura.

Durante la soldadura rígida, este núcleo estará ubicado de manera bastante simétrica con respecto a ambas partes a soldar.

Durante la soldadura es necesario tener en cuenta que la disipación de calor hacia los electrodos durante la soldadura dura es mínima, esto es lo que permite obtener una mayor altura de la zona de fundición en este modo de soldadura (es decir, en los modos de soldadura dura). de piezas del mismo espesor dan una mayor profundidad de penetración).

La calidad de las uniones soldadas resultantes realizadas con diferentes modos de soldadura se evalúa según los siguientes parámetros:

- La costura no debe tener un ablandamiento significativo en el área de unión del metal.

- Es inaceptable la formación de estructuras bastante frágiles en la zona de la junta, que posteriormente pueden colapsar.

Esto se aplica especialmente a la zona de transición de la costura.

- La zona de unión debe ser uniforme y estanca, las zonas de yeso y de transición no deben presentar ninguna alteración visible de su complejidad.

- La conexión debe ser lo suficientemente fuerte.

- Los trabajos de soldadura no deben reducir la resistencia a la corrosión del producto metálico.

- Se permiten deformaciones de piezas dentro de los límites normales.

Tenga en cuenta que al realizar soldadura por resistencia, el cumplimiento de estas condiciones depende de las capacidades de su equipo de soldadura, del producto en sí que se soldará y de la experiencia del soldador.

Tenga en cuenta que los metales que tienen buena soldabilidad permiten a los soldadores utilizar una variedad de parámetros para configurar la soldadura, lo que a su vez da como resultado mejores uniones.

Métodos de soldadura por contacto y formación de juntas.

Todos los métodos y modos de soldadura por resistencia se basan en calentar piezas mediante calor, que se libera cuando una corriente eléctrica fluye a través de ellas.

La cantidad de calor liberado depende principalmente de la fuerza de la corriente, del tiempo que fluye a través del metal y también de la resistencia del propio metal en la zona de soldadura.

Si se sueldan dos o más piezas comprimidas entre sí, se les suministra corriente eléctrica a través de electrodos convencionales.

Dispositivo de soldadura por puntos

En este caso, el voltaje puede ser pequeño, a partir de 3 V, pero la corriente puede alcanzar decenas de miles de amperios. El calor necesario para la soldadura se libera principalmente en las piezas, en la zona de contacto de las piezas entre sí y su contacto con los electrodos. En este caso, en los modos de soldadura por contacto, es imprescindible resistencia eléctrica rieles

Por tanto, concluimos que la elección del modo de soldadura depende directamente de las propiedades de los materiales seleccionados.

Los modos de soldadura por resistencia dependen de la conductividad térmica y el espesor de las piezas.

Tenga en cuenta que en los modos severos la cantidad de calor liberada es muchas veces mayor, por lo que se utilizan sólo para metales con baja conductividad térmica, por ejemplo, el acero.

Según las características físicas, la soldadura por contacto pertenece a la clase termomecánica. Esto significa que se lleva a cabo utilizando energía térmica y presión. El calor se libera de fuentes especiales cuando pasa una corriente eléctrica por el punto de contacto de las piezas que se conectan. El metal se calienta hasta un estado plástico y al mismo tiempo se une bajo una compresión significativa.

Este tipo de soldadura se utiliza para unir metales ferrosos, no ferrosos y disímiles.

3. Métodos de soldadura por resistencia.

Dependiendo del método de soldadura por contacto, se pueden soldar metales de hasta 20 mm de espesor. La soldadura por resistencia se utiliza en muchos sectores de la industria: aeronáutica, aviación, construcción naval, ingeniería mecánica, industria energética, agricultura, construcción.

Métodos de soldadura por resistencia.

Los principales métodos de soldadura son:

- punto;

- sutura;

- culata.

La soldadura por puntos se utiliza para superponer piezas de perfiles, chapas y tiras de metal.

Se conectan piezas hechas de metales tanto homogéneos como diferentes, además de tener diferentes espesores. Dependiendo del equipo utilizado, la soldadura se puede realizar en un punto o en varios puntos simultáneamente.

El proceso de soldadura por puntos consta de los siguientes pasos:

- piezas de limpieza;

- alineación y colocación de piezas entre los electrodos de la máquina de soldar;

- calentar hasta un estado de plasticidad;

- comprimiendo los electrodos con la fuerza necesaria.

La limpieza de las piezas se realiza inmediatamente antes de soldarlas por medios mecánicos o químicos.

Se eliminan óxidos, óxidos y otros contaminantes.

Para combinar piezas se utilizan dispositivos especiales llamados plantillas.

El calentamiento de las piezas en el lugar de soldadura se realiza aplicando un pulso de corta duración (0,1 ÷ 3 segundos), que asegura la fusión del metal.

La potencia actual puede alcanzar los 100.000 A y el voltaje puede alcanzar los 10 V. Se forma un núcleo líquido. Una vez eliminado el pulso, las piezas se comprimen para formar un punto (se produce cristalización y enfriamiento). El diámetro del núcleo, según el equipo utilizado y la tecnología de soldadura, oscila entre 4 y 12 mm.

La soldadura por puntos puede realizarse en 2 modos:

Se diferencian por la densidad de soldadura y el tiempo de paso de la corriente eléctrica.

En el modo suave, el calentamiento se realiza de forma gradual (0,5 ÷ 3 s) con una intensidad de corriente moderada (no supera los 100 A/mm2), y en el modo duro, el tiempo de soldadura suele estar en el rango de 0,01 - 1,5 seg., y la densidad de corriente es 120 ÷ 300 A/seg. La fuerza de compresión de los electrodos oscila entre 3 y 8 kN/mm2.

En la soldadura por costura, o también llamada soldadura por rodillos, las piezas también están conectadas por puntos que pueden superponerse o no entre sí.

El proceso de soldadura se realiza en máquinas especiales con rodillos-electrodos de disco. Durante el proceso de soldadura, giran, mientras comprimen firmemente las piezas a soldar. El equipo puede tener uno o dos rodillos de electrodos. Este tipo de soldadura se utiliza para fabricar recipientes para diversos usos (barriles, tuberías, tanques de gas, etc.), donde los productos están sujetos a requisitos de estanqueidad.

La soldadura de costura se puede realizar de 3 formas:

- pisar;

- intermitente;

- continuo.

La soldadura escalonada se utiliza para soldar metales revestidos, aluminio y sus aleaciones de hasta 3 mm de espesor.

Las piezas se sueldan con un paso determinado y cuando los rodillos se detienen se activa una gran corriente de soldadura.

La soldadura de costura intermitente se realiza para unir metales de hasta 3 mm de espesor bajo las siguientes condiciones:

- alimentación continua piezas en la zona de soldadura;

- interrupción breve de la corriente a su paso a través de las piezas de trabajo.

Durante el proceso de soldadura, los puntos se superponen como resultado de la selección correcta de la velocidad de rotación de los rodillos de electrodos y la frecuencia de pulso de la corriente de soldadura.

Gracias a este método de soldadura, las piezas y los rodillos no se sobrecalientan, lo que permite obtener una costura sellada de alta calidad.

La soldadura de costura continua se diferencia de la soldadura intermitente solo en que con el suministro continuo de piezas a la zona de soldadura, se produce un flujo continuo de corriente. Este tipo de soldadura se utiliza para piezas fabricadas con aceros con bajo contenido de carbono de hasta 1 mm de espesor, y también se fabrican mediante este método piezas de estructuras no críticas.

La calidad de la soldadura es baja, porque Durante el proceso de soldadura se produce un sobrecalentamiento de las piezas soldadas y de los rodillos de los electrodos.

Para la soldadura por costura por resistencia se utilizan electrodos de Ø 40 ÷ 200 mm de cobre puro (grado M1), bronce (cadmio, berilio y otros tipos) y sus aleaciones.

La soldadura a tope por contacto, según el método de ejecución, se utiliza para unir piezas a tope fabricadas con los materiales más varios materiales y sus combinaciones, con una superficie de hasta 1000 cm2.

De esta forma se sueldan varillas de cualquier forma (redondas, rectangulares), perfiles, carriles, esquinas, llantas, etc. Diseñado para soldadura a tope un gran número de Máquinas y dispositivos de soldadura por resistencia (spotters), que se diferencian en potencia y diseño.

La esencia de la soldadura es que las piezas, durante el proceso de calentamiento, se conectan a lo largo de todo el plano de su contacto.

La soldadura se puede realizar de 2 formas:

- reflujo;

- resistencia.

Soldadura por reflujo recibida aplicación amplia, porque no requiere preparación preliminar Productos para soldadura. Viene en dos tipos: con precalentamiento de las piezas antes de soldar y sin él (soldadura por fusión continua).

Para realizar la soldadura a tope por resistencia se utiliza una amplia gama de la alineación Máquinas que tienen abrazaderas especiales en las que se aseguran las piezas antes de soldar.

Las abrazaderas se instalan de la siguiente manera: una en una placa fija y la segunda en una móvil. Cuando las piezas se juntan hasta tocarse, se activa una corriente que funde el metal a un estado plástico, luego se produce la compresión bajo la influencia de una fuerza, cuya magnitud depende del espesor del producto y del metal.

Esto asegura una fuerte conexión entre las piezas.

La soldadura por flash con precalentamiento se realiza para metales que pueden endurecerse durante el proceso de soldadura. Este calentamiento favorece el calentamiento uniforme del metal y su lento enfriamiento, lo que tiene un efecto positivo en la soldadura.

Alicates para soldar

Las pinzas para soldar son dispositivos de tipo suspendido.

Utilizado en la industria y pequeños talleres de reparación, así como en centros de servicio. El espesor de las piezas metálicas soldadas con dichos dispositivos no supera los 4 mm.

Los alicates se conectan al transformador de soldadura mediante cables flexibles, lo que permite realizar el trabajo en el lugar requerido. Y le permite soldar productos de gran tamaño.

Varios fabricantes producen una amplia gama de pistolas de soldar.

Algunos de ellos le permiten seleccionar de forma remota programas de soldadura, cambiar la posición de soldadura durante la operación, repetir automáticamente la soldadura, monitorear el estado de los electrodos e incluso emitir un mensaje sobre la necesidad de reemplazar los electrodos o limpiarlos.

Hacer soldadura por resistencia usted mismo

Una casa de campo siempre requiere un cuidado especial por parte del propietario. Hay muchos más que en el apartamento. Reparar y reconstruir una casa, construir puentes decorativos y miradores, construir cimientos y techos, todo este trabajo requiere la capacidad de trabajar no solo con madera, sino también con metal. Se necesitan herramientas y equipos adecuados para dicho trabajo.

La habilidad y la experiencia, la capacidad de trabajar y proponer proyectos interesantes a veces se reducen a una sola cosa: no todo el trabajo lo puede hacer el propio propietario. Y esto muy a menudo frena ideas creativas interesantes.

Esto suele ocurrir cuando se trata de soldar. Se cree que es imposible soldar estructuras metálicas sin un especialista con un aparato especial. Sí, por supuesto, no todos los soldadores pueden realizar una soldadura limpia.

Por supuesto, la soldadura de estructuras de puentes y suelos de edificios debe ser realizada por profesionales. Pero incluso un aficionado puede hacer una puerta de jardín o un marco para una composición decorativa con varillas de metal. Si tiene un dispositivo especial.

Resulta que hacer una unidad de soldadura casera de este tipo es bastante simple y los artesanos idearon el diseño hace mucho tiempo.

La soldadura por resistencia con sus propias manos se puede realizar con bastante rapidez si una persona tiene conocimientos y habilidades básicos en ingeniería eléctrica.

Para fabricar la unidad necesitará los siguientes materiales y accesorios:

- transformador;

- cambiar;

- Temporizador;

- varilla de cobre con un diámetro de 1,5 cm;

- alambre de cobre con un diámetro de un centímetro.

Si no tiene ninguna habilidad en ingeniería de radio, lo mejor es comprar un temporizador en una tienda especializada.

Fabricación de un transformador para soldadura por resistencia.

La parte más importante del aparato destinado a la soldadura por resistencia es el transformador. Esta unidad le permite obtener el voltaje requerido para trabajos de soldadura.

La relación de transformación debe ser alta, por ello, para la fabricación de este elemento de la máquina de soldar lo mejor es utilizar dispositivos que vienen incluidos con los hornos microondas. La potencia de este componente de la unidad debe ser de al menos un kilovatio. En los hornos microondas, por regla general, se utiliza una unidad con una potencia de hasta 4 kW.

Se retira el transformador del microondas y se le quita el devanado secundario.

Para fabricar un transformador de soldadura, solo se requiere el devanado primario de la unidad. Al retirar el cable, todas las operaciones de desmontaje deben realizarse con mucho cuidado.

Tipos y características de la soldadura por resistencia.

Esto es necesario para no dañar el cable de cobre del devanado primario y el circuito magnético durante el proceso de fabricación.

Después de realizar etapa preparatoria Se está fabricando el devanado secundario. En la salida de la unidad es necesario obtener una corriente de 1000 A. Para ello se utiliza un cable de cobre con un diámetro de 1 cm. Cuando se fabrica a partir de dicho cable de cobre, se obtienen 2-3 vueltas en el dispositivo. . El voltaje en la salida del dispositivo de alimentación es de aproximadamente 2 voltios.

El uso de un transformador de este tipo en una máquina de soldar para soldadura por resistencia le permite trabajar con metal de hasta 5 mm de espesor. Después de enrollar el alambre de cobre, se verifica la dirección de los devanados, además, en esta etapa de fabricación se verifica la presencia de cortocircuitos en el transformador. En ausencia de este último, se continúa con el proceso de fabricación posterior. Cuando se utilizan dos o más transformadores en el diseño de un dispositivo de soldadura, se verifica la corriente de salida; no debe ser más de 2000 A.

Si se excede este valor, se debe reducir la corriente, ya que alta resistencia La corriente provoca cambios significativos en la red eléctrica doméstica durante el funcionamiento del dispositivo. Después de enrollar el cable de cobre y comprobar los parámetros del transformador, está listo para su uso.

Fabricación de electrodos para máquinas de soldar por resistencia.

Los electrodos están hechos de gruesas varillas de cobre, cuyo diámetro es de 1,5 cm.

Al fabricar electrodos, es necesario cumplir estrictamente con la regla de que el grosor del electrodo no debe ser menor que el cable utilizado en el devanado secundario del dispositivo.

Si utiliza un transformador de baja potencia, puede utilizar puntas de un par de soldadores como electrodos de soldadura. Las puntas para soldador tienen una ventaja indudable: son duraderas y, gracias a esto, durarán mucho tiempo.

Los cables conectados a los electrodos deben tener una longitud mínima, esto es necesario para reducir las pérdidas de corriente. Para conectar el cable al electrodo se utiliza una punta de cobre o un orificio en el electrodo realizado con un taladro.

El cable se fija al electrodo mediante una conexión atornillada. Para un mejor contacto, lo mejor es soldar el cable a la punta, esto evitará el proceso de oxidación y pérdidas de corriente durante el proceso de oxidación.

La ventaja de una conexión atornillada es la posibilidad de retirar rápidamente los electrodos. Al realizar una conexión mediante soldadura, si es necesario reemplazar los electrodos, será necesario volver a soldar las uniones, lo que lleva mucho tiempo.

Control del proceso de soldadura e infraestructura de máquinas de soldar.

La soldadura por resistencia de bricolaje requiere equipo con palanca de control e interruptores.

La calidad de la soldadura de productos metálicos está garantizada no solo por la resistencia de la corriente, sino también por la fuerza de compresión. Para ello, el dispositivo está equipado con una palanca. La fuerza de compresión juega un papel especialmente importante al soldar chapas de metal gruesas.

Al soldar en casa, la fuerza de compresión debe ser de al menos 30 kg, por lo que la palanca debe tener la longitud adecuada. Esto garantizará la facilidad de uso de la máquina de soldar y una soldadura de piezas de alta calidad. La longitud de la palanca para garantizar la relación de compresión debe ser de 60 cm.

La palanca está unida a 3/4 desde abajo. Por lo tanto, la relación entre brazo y abrazadera es 1:10. Con este diseño de palanca, si se aplica una presión de un kilogramo a la palanca, se aplica una presión de diez kilogramos al metal.

El interruptor se instala en el devanado primario del transformador, ya que en el devanado secundario del dispositivo circula una gran corriente y la resistencia del interruptor en el circuito al devanado secundario provocará una pérdida de corriente.

Para facilitar la operación, el interruptor está ubicado en la manija de la palanca, esto le permite alimentar energía eléctrica en el dispositivo sólo después de que el metal haya hecho contacto con los electrodos del dispositivo. Esta ubicación del interruptor permite importantes ahorros de energía debido a la ausencia de funcionamiento inactivo del dispositivo.

Cuando se trabaja con metal fino, es mejor instalar un temporizador en el circuito de control del dispositivo de soldadura.

El temporizador le permite regular el tiempo de funcionamiento de la unidad; para enfriar el dispositivo y sus componentes, puede utilizar una hielera de una computadora de escritorio vieja.

Después de completar el montaje del dispositivo, se debe probar.

MÉTODOS DE SOLDADURA POR RESISTENCIA

Hay soldadura a tope, por puntos y por costura.

soldadura a tope

soldadura a tope

La soldadura a tope por contacto es un método de soldadura por resistencia en el que las piezas de trabajo se sueldan en toda el área de contacto.

El diagrama de soldadura a tope por resistencia se muestra en Figura 1. Piezas soldables 1 asegurado en las abrazaderas de la máquina ensambladora. Abrazadera 3 instalado en una placa fija 2 , abrazadera 4 - sobre una placa móvil 5 . Transformador de soldadura 6 conectados a las placas mediante barras colectoras flexibles y alimentados desde una red de corriente alterna a través de un dispositivo de conmutación. Usando un mecanismo de presión, la placa móvil 5 se mueve, las piezas soldadas 1 se comprimen bajo la influencia de la fuerza R.

Hay soldadura a tope por resistencia y soldadura por flash.

Soldadura por resistencia — soldadura a tope con calentamiento de la junta hasta un estado plástico y posterior recalcado. Soldadura por reflujo Llamada soldadura a tope con calentamiento de la junta hasta su fusión y posterior recalcado.